- •Введение. Общие сведения о металловедении

- •1. Цели и задачи дисциплины «Материаловедение и технология материалов».

- •2. Связь дисциплины «Материаловедение и технология материалов» с другими дисциплинами.

- •3. Роль отечественных и зарубежных учёных в развитии материаловедения как науки.

- •Основные задачи курса:

- •Раздел 1. Металловедение.

- •Тема 1. Строение и кристаллизация металлов.

- •Тема 2. Свойства металлов и сплавов

- •Тема 3. Основные сведения о сплавах.

- •1. Понятие о сплаве, компоненте, фазе, системе.

- •2. Структурные составляющие при кристаллизации сплавов: твердые растворы, химические соединения, механические смеси.

- •3.Диаграммы состояния двойных сплавов. Критические точки и линии.

- •Тема 4. Диаграммы состояния двойных сплавов

- •1.Диаграмма состояния системы «железо-цементит» в упрощенном виде.

- •2.Структурные составляющие железоуглеродистых сплавов.

- •3.Деление железоуглеродистых сплавов на стали и чугуны.

- •Тема 5. Углеродистые стали.

- •Тема 6. Чугуны.

- •Тема 7. Термическая обработка углеродистой стали.

- •1. Отжиг и нормализация стали.

- •2. Закалка. Виды закалки.

- •3. Отпуск, его виды.

- •Тема 8. Химико-термическая обработка. Поверхностное упрочнение наклёпом.

- •Тема 9. Легированные стали.

- •1. Общие сведения о легированных сталях. Легирование сталей, их классификация и маркировка.

- •2. Область применения легированных сталей.

- •3. Легирование чугунов, их маркировка и область применения.

- •2. Конструкционные легированные стали (гост 4543–71).

- •Тема 10. Цветные металлы и сплавы.

- •2. Алюминий и его сплавы.

- •3. Магниевые и титановые сплавы.

- •Раздел 2. Неметаллические материалы

- •Тема 11. Полимерные материалы.

- •1. Общие сведения о пластмассах.

- •2. Виды пластмасс: термореактивные и термопластичные.

- •3. Способы получения изделий из пластмасс и их применение.

- •3. Способы получения изделий из пластмасс

- •Тема 12. Композиционные материалы. Резиновые, силикатные и древесные материалы.

- •Экономическая эффективность внедрения в производство новых методов термической обработки (выносится на самостоятельное изучение)

- •1. Исходные материалы и продукты доменной плавки.

- •2. Доменная печь, ее устройство и работа.

- •3. Продукты доменной плавки.

- •Тема 15. Производство стали.

- •Тема 16. Производство цветных металлов и их сплавов.

- •Тема 17. Порошковая металлургия.

- •Раздел 5. Технология литейного производства

- •Тема 18. Способы изготовления отливок

- •1. Сущность и назначение литейного производства. Модельный комплект, его назначение и состав.

- •2. Требования к стержневым и формовочным смесям, их состав.

- •3. Основные сведения об изготовлении литейной формы.

- •Тема 19. Специальные способы литья.

- •Раздел 6. Технология обработки металлов

- •Тема 20. Прокатка, прессование и волочение.

- •Тема 21. Ковка и штамповка

- •1. Ковка, применяемый инструмент и оборудование, виды операций.

- •2. Штамповка, применяемый инструмент, оборудование, виды операций.

- •Раздел 7. Технология сварочного производства

- •Тема 22. Современное состояние сварочного производства. Электродуговая сварка и резка металлов.

- •Тема 23. Газовая сварка и резка металлов.

- •1. Сущность газовой сварки, применяемые материалы.

- •2. Оборудование и принадлежности для газовой сварки и резки.

- •3. Технология газовой сварки.

- •2. Оборудование и аппаратура для газовой сварки и резки

- •Тема 24. Термомеханический и механический классы сварки. Контроль качества сварных соединений и швов

- •Тема 25. Основы слесарного дела.

- •1. Рабочее место слесаря.

- •2. Разметка.

- •3. Основные виды слесарных операций.

- •3. Основные виды слесарных операций.

- •Тема 26. Резание металлов, элементы и геометрия резца

- •Тема 27. Основы учения о резании металлов, понятие о режимах резания.

- •1. Понятие о процессе резания и образовании стружки.

- •2. Главное движение и движение подачи. Виды механической обработки резанием.

- •3. Понятие о режимах резания.

- •Тема 28. Классификация металлорежущих станков. Типовые механизмы металлорежущих станков

- •1. Общие сведения о металлорежущих станках.

- •2. Классификация металлорежущих станков.

- •3. Типовые механизмы металлорежущих станков

- •Тема 29. Станки токарной группы.

- •Тема 30. Сверление, зенкерование, развертывание. Сверлильно-расточные станки

- •Тема 31. Фрезерование. Фрезерные станки.

- •Тема 32. Строгание и долбление. Строгальные и долбежные станки. Протягивание.

- •Тема 33. Шлифование. Шлифовальные станки

- •Тема 34. Зубонарезание.

- •1. Методы изготовления профиля зубьев колес.

- •2. Зубофрезерные станки.

- •3. Зубодолбежные станки

- •Тема 35. Электрофизические и электрохимические методы обработки (эфэх).

- •2. Понятие об анодно-механическом и электроконтактном способах обработки.

- •3. Ультразвуковая обработка материалов.

- •4. Лазерная и электронно - лучевая обработка.

Тема 35. Электрофизические и электрохимические методы обработки (эфэх).

Вопросы:

1. Сущность способов электроискровой и электроимпульсной обработки.

2. Понятие об анодно-механическом и электроконтактном способах обработки.

3. Ультразвуковая обработка материалов.

4. Лазерная и электронно - лучевая обработка.

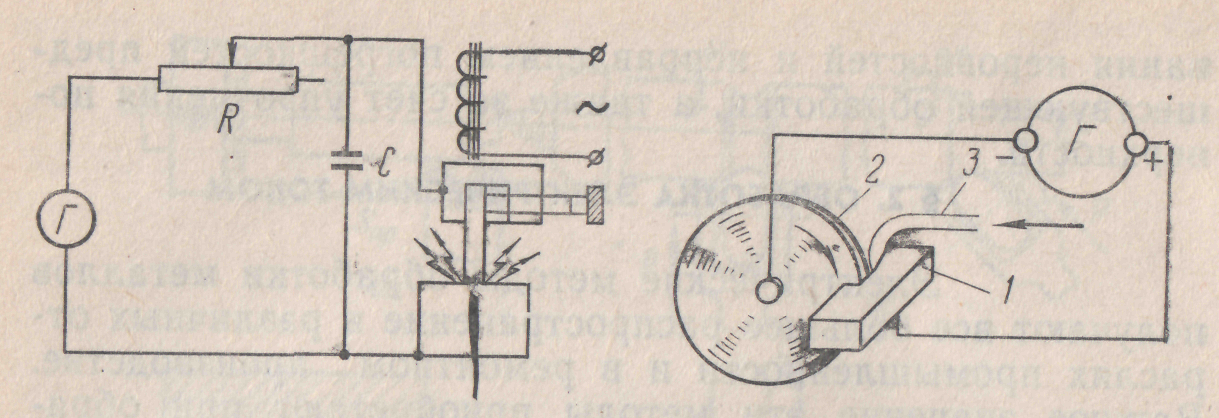

1. Электроискровая обработка наиболее эффективна для закаленных металлов, твердых сплавов и других труднообрабатываемых токопроводящих материалов. Сущность метода заключается в том, что между двумя металлическими электродами, находящимися под напряжением и сближенными до пробивного промежутка, происходит мгновенный (искровой) разряд. При этом на положительно заряженном электроде (аноде) наблюдается разрушение (эрозия) металла, а на отрицательно заряженном электроде (катоде) частицы металла оседают. Если обрабатываемую заготовку присоединить к положительному полюсу источника тока и подвести к ней инструмент, соединенный с отрицательным полюсом так, чтобы между ними проходил электроискровой разряд, то в результате эрозии будут происходить местные разрушения поверхности металла обрабатываемой заготовки. К достоинствам электроискровой обработки можно отнести возможность извлечения из заготовок сломавшихся сверл, метчиков, разверток, а также упрочнения и наращивания деталей при ремонте (рис.78).

Электроимпульсная обработка является разновидностью электроискровой и имеет ряд преимуществ: высокая производительность, меньший износ электродов и меньшая затрата электрической энергии. Улучшение технологических характеристик обусловлено применением специальных высококачественных генераторов импульсов.

2. Анодно-механическая обработка металлов основана на снятии слоя, образующегося в электролите на поверхности детали, включенной в цепь в качестве анода (рис.79). Электролитом служит раствор жидкого стекла или глины. Электроинструмент, имеющий форму диска, вращается и снимает образующуюся на поверхности детали пленку. Направленное разрушение металла связано с совместным электрохимическим и электротермическим действием тока, проходящего между заготовкой и диском.

Рис.78. Схема электроискровой установки Рис.79. Схема анодно-механической

обработки: 1 – деталь; 2 – диск; 3 – трубка

для подвода электролита

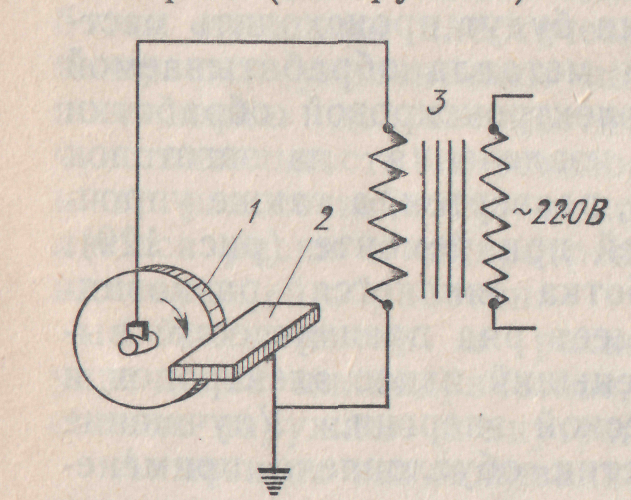

Э лектроконтактная

обработка заключается

в том, что между обрабатываемой заготовкой

и инструментом, изготовленным обычно

из тугоплавкого материала, создается

электрический контакт с очень большой

плотностью тока (рис.80). Возникающие

термические процессы размягчают

материал заготовки, а тугоплавкий

электрод снимает размягченные слои

металла.

лектроконтактная

обработка заключается

в том, что между обрабатываемой заготовкой

и инструментом, изготовленным обычно

из тугоплавкого материала, создается

электрический контакт с очень большой

плотностью тока (рис.80). Возникающие

термические процессы размягчают

материал заготовки, а тугоплавкий

электрод снимает размягченные слои

металла.

Рис.80. Схема электроконтактной обработки:

1 – диск; 2 – деталь; 3 – трансформатор

3. Одно из важных преимуществ ультразвукового метода обработки в отличие от электроэрозионного метода заключается в том, что им можно обрабатывать отверстия любого профиля в материалах как токопроводящих, так и изоляционных. При ультразвуковой обработке используют магнитострикционные излучатели. Принцип работы их основан на том, что под действием магнитного поля такие металлы, как железо, кобальт, никель и их сплавы, уменьшаются по длине, а при снятии магнитного поля первоначальный их размер восстанавливается. Это свойство металлов называется магнитострикцией. Оно используется для получения ультразвуковых колебаний. Ультразвуковые колебания вибратора через присоединенный к нему инструмент могут быть переданы любой другой среде. Под действием ультразвука частицы жидкости с абразивным порошком получают большие ускорения. Если под инструмент поместить обрабатываемый материал, то частицы абразива, ударяя по нему с большой силой и большой частотой в соответствии с частотой колебания вибратора, будут вырывать из заготовки частицы материала.

4. Электронно-лучевая обработка основана на использовании кинетической энергии сфокусированного пучка электронов, который в точке соприкосновения нагревает поверхность обрабатываемой заготовки до 6000°С в результате преобразования кинетической энергии в тепловую. При этой температуре материал плавится и испаряется, что позволяет получать прорези и отверстия с диаметром до 0,001 мм. Установка для электронно-лучевой обработки состоит из электронной пушки, в которой формируется мощный электронный луч, вакуумной (рабочей) камеры, высоковольтного источника энергии и системы для контроля и управления процессом.

Лазерная обработка основана на использовании внутренней энергии атомов и молекул некоторых веществ. Лазеры работают в импульсном режиме, и энергия их светового импульса невелика. Если же эту энергию сфокусировать в луче диаметром около 0,01 мм и выделить в миллионные доли секунды, то обрабатываемый материал расплавится и испарится. Наибольшее распространение получили лазеры, в которых активным элементом является синтетический рубин или неодимовое стекло. Данный способ применяют для сверления, разрезки, сварки.

-