- •Введение. Общие сведения о металловедении

- •1. Цели и задачи дисциплины «Материаловедение и технология материалов».

- •2. Связь дисциплины «Материаловедение и технология материалов» с другими дисциплинами.

- •3. Роль отечественных и зарубежных учёных в развитии материаловедения как науки.

- •Основные задачи курса:

- •Раздел 1. Металловедение.

- •Тема 1. Строение и кристаллизация металлов.

- •Тема 2. Свойства металлов и сплавов

- •Тема 3. Основные сведения о сплавах.

- •1. Понятие о сплаве, компоненте, фазе, системе.

- •2. Структурные составляющие при кристаллизации сплавов: твердые растворы, химические соединения, механические смеси.

- •3.Диаграммы состояния двойных сплавов. Критические точки и линии.

- •Тема 4. Диаграммы состояния двойных сплавов

- •1.Диаграмма состояния системы «железо-цементит» в упрощенном виде.

- •2.Структурные составляющие железоуглеродистых сплавов.

- •3.Деление железоуглеродистых сплавов на стали и чугуны.

- •Тема 5. Углеродистые стали.

- •Тема 6. Чугуны.

- •Тема 7. Термическая обработка углеродистой стали.

- •1. Отжиг и нормализация стали.

- •2. Закалка. Виды закалки.

- •3. Отпуск, его виды.

- •Тема 8. Химико-термическая обработка. Поверхностное упрочнение наклёпом.

- •Тема 9. Легированные стали.

- •1. Общие сведения о легированных сталях. Легирование сталей, их классификация и маркировка.

- •2. Область применения легированных сталей.

- •3. Легирование чугунов, их маркировка и область применения.

- •2. Конструкционные легированные стали (гост 4543–71).

- •Тема 10. Цветные металлы и сплавы.

- •2. Алюминий и его сплавы.

- •3. Магниевые и титановые сплавы.

- •Раздел 2. Неметаллические материалы

- •Тема 11. Полимерные материалы.

- •1. Общие сведения о пластмассах.

- •2. Виды пластмасс: термореактивные и термопластичные.

- •3. Способы получения изделий из пластмасс и их применение.

- •3. Способы получения изделий из пластмасс

- •Тема 12. Композиционные материалы. Резиновые, силикатные и древесные материалы.

- •Экономическая эффективность внедрения в производство новых методов термической обработки (выносится на самостоятельное изучение)

- •1. Исходные материалы и продукты доменной плавки.

- •2. Доменная печь, ее устройство и работа.

- •3. Продукты доменной плавки.

- •Тема 15. Производство стали.

- •Тема 16. Производство цветных металлов и их сплавов.

- •Тема 17. Порошковая металлургия.

- •Раздел 5. Технология литейного производства

- •Тема 18. Способы изготовления отливок

- •1. Сущность и назначение литейного производства. Модельный комплект, его назначение и состав.

- •2. Требования к стержневым и формовочным смесям, их состав.

- •3. Основные сведения об изготовлении литейной формы.

- •Тема 19. Специальные способы литья.

- •Раздел 6. Технология обработки металлов

- •Тема 20. Прокатка, прессование и волочение.

- •Тема 21. Ковка и штамповка

- •1. Ковка, применяемый инструмент и оборудование, виды операций.

- •2. Штамповка, применяемый инструмент, оборудование, виды операций.

- •Раздел 7. Технология сварочного производства

- •Тема 22. Современное состояние сварочного производства. Электродуговая сварка и резка металлов.

- •Тема 23. Газовая сварка и резка металлов.

- •1. Сущность газовой сварки, применяемые материалы.

- •2. Оборудование и принадлежности для газовой сварки и резки.

- •3. Технология газовой сварки.

- •2. Оборудование и аппаратура для газовой сварки и резки

- •Тема 24. Термомеханический и механический классы сварки. Контроль качества сварных соединений и швов

- •Тема 25. Основы слесарного дела.

- •1. Рабочее место слесаря.

- •2. Разметка.

- •3. Основные виды слесарных операций.

- •3. Основные виды слесарных операций.

- •Тема 26. Резание металлов, элементы и геометрия резца

- •Тема 27. Основы учения о резании металлов, понятие о режимах резания.

- •1. Понятие о процессе резания и образовании стружки.

- •2. Главное движение и движение подачи. Виды механической обработки резанием.

- •3. Понятие о режимах резания.

- •Тема 28. Классификация металлорежущих станков. Типовые механизмы металлорежущих станков

- •1. Общие сведения о металлорежущих станках.

- •2. Классификация металлорежущих станков.

- •3. Типовые механизмы металлорежущих станков

- •Тема 29. Станки токарной группы.

- •Тема 30. Сверление, зенкерование, развертывание. Сверлильно-расточные станки

- •Тема 31. Фрезерование. Фрезерные станки.

- •Тема 32. Строгание и долбление. Строгальные и долбежные станки. Протягивание.

- •Тема 33. Шлифование. Шлифовальные станки

- •Тема 34. Зубонарезание.

- •1. Методы изготовления профиля зубьев колес.

- •2. Зубофрезерные станки.

- •3. Зубодолбежные станки

- •Тема 35. Электрофизические и электрохимические методы обработки (эфэх).

- •2. Понятие об анодно-механическом и электроконтактном способах обработки.

- •3. Ультразвуковая обработка материалов.

- •4. Лазерная и электронно - лучевая обработка.

Тема 34. Зубонарезание.

Вопросы:

1. Методы изготовления профиля зубьев колес.

2. Зубофрезерные станки.

3. Зубодолбежные станки

Различают два основных метода профилирования боковых поверхностей зубьев зубчатых колес: метод копирования и метод обкатки (огибания).

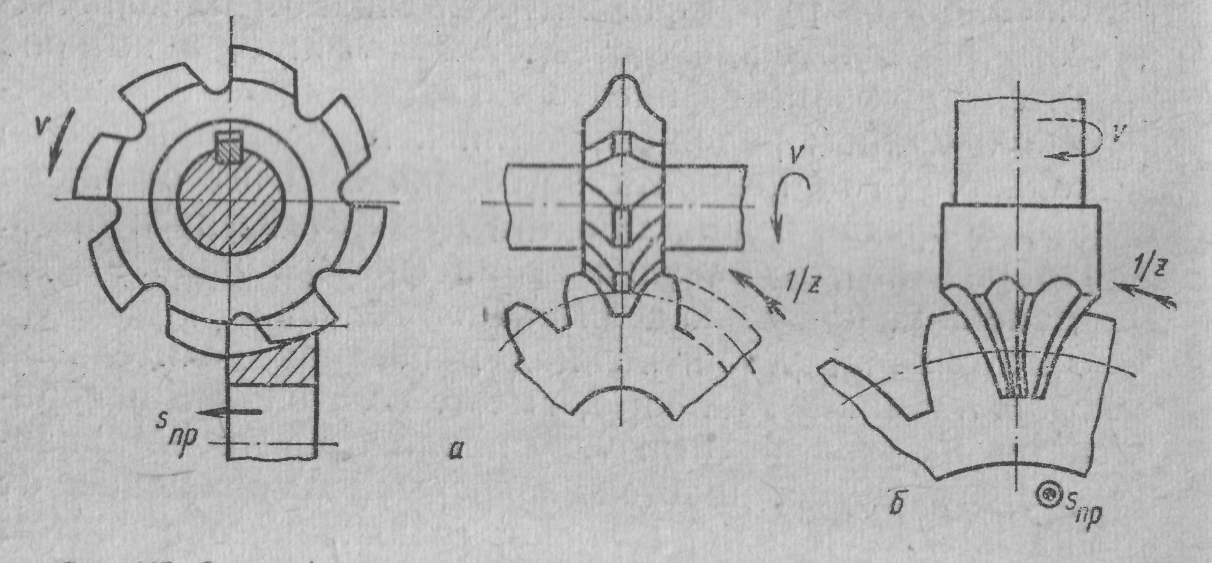

Метод копирования заключается в прорезании впадины фасонным инструментом, форма режущих лезвий которого соответствует очертанию впадины между двумя соседними зубьями зубчатого колеса. В качестве примера на рис.74, а показано фрезерование впадины дисковой модульной фрезой на горизонтально-фрезерном станке, а на рис. 74, б – пальцевой модульной фрезой на вертикально-фрезерном станке.

Недостатками метода копирования являются: ограниченное количество фрез в комплекте, так как для каждого модуля необходимо иметь от 8 до 26 фрез в зависимости от требований к точности профиля и числа зубьев нарезаемого колеса; искажение профиля зуба при нарезании косозубых колес; низкая производительность в связи с периодическим возвратом заготовки в исходное положение и делительным движением. Этот метод используют для нарезания зубчатых колес в единичном производстве, а также для нарезания крупномодульных колес или колес большого диаметра.

Рис. 74. Схемы фрезерования зубьев зубчатых колес методом копирования

Метод огибания. При нарезании зубчатых колес методом огибания профиль режущих лезвий инструмента не совпадает с профилем нарезаемых зубьев колеса, а отвечает профилю зубьев некоторого зубчатого колеса или рейки, называемых производящим колесом или рейкой, с которыми нарезаемое колесо находится в зацеплении.

В результате согласованных движений инструмента и заготовки на последней нарезаются зубья с профилем огибающей кривой к ряду последовательных положений режущих лезвий инструмента. Чем больше этих относительных положений режущих лезвий приходится на образование профиля, тем ближе профиль нарезаемого колеса соответствует теоретическому.

Метод огибания по сравнению с методом копирования имеет следующие преимущества:

1. Одним и тем же инструментом данного модуля можно нарезать зубчатые колеса с любым числом зубьев.

2. Обеспечивается более высокая точность и чистота поверхности зубьев нарезаемого колеса.

3. Достигается более высокая производительность обработки благодаря непрерывности процесса и участию в работе одновременно большого количества режущих лезвий.

4. Возможна автоматизация процесса.

Нарезание зубьев по методу обкатки цилиндрических зубчатых колес с прямыми или косыми зубьями производят либо методом зубофрезерования червячными модульными фрезами, либо методом зубодолбления зуборезными долбяками. Конические зубчатые колеса изготавливают на зубострогальных станках.

2. Эти станки предназначены для нарезания цилиндрических зубчатых колес с прямыми и косыми зубьями, а также червячных зубчатых колес методом обкатки (огибания) червячными модульными фрезами. Работа зубофрезерных станков основана на принципе воспроизведения в процессе резания относительных движений элементов червячной передачи, в которой червяком является червячная модульная фреза, а червячным колесом – нарезаемая заготовка.

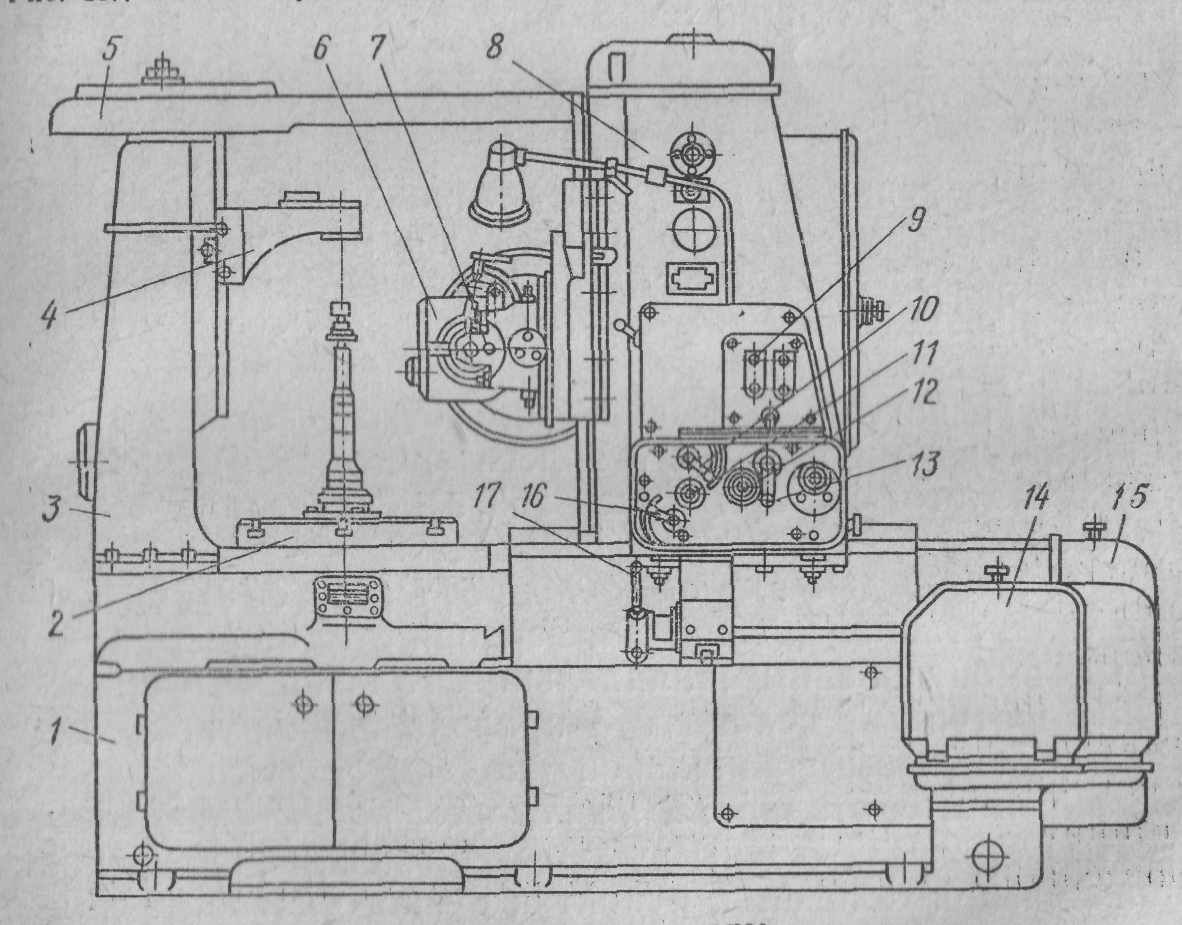

Зубофрезерный полуавтомат модели 5Д32. Общий вид полуавтомата показан на рис. 70. На станине 1 смонтирована подвижная стойка 8 с вертикальными направляющими, по которым перемещается фрезерный суппорт 6, выполняющий движение вертикальной подачи при нарезании цилиндрических колес. При нарезании червячных колес методом тангенциальной подачи с помощью специальной фрезы используют протяжной суппорт 7. На круглых направляющих станины вращается стол 2. Слева от стола на станине закреплена стойка 3 с поддерживающим кронштейном 4, создающим вторую опору оправке, на которой закрепляют заготовку. Стойка 3 соединена с поднижпой стойкой 8 поперечиной, что увеличивает жесткость системы. При работе с горизонтальной подачей стола поперечина открепляется.

Рис. 75. Зубофрезерный полуавтомат модели 5Д32

На рис.75 показаны также рукоятка включения и выключения рабочих подач 11, рукоятка включения подачи при работе с протяжным суппортом 16, кнопочная станция 9, рукоятка включения вертикальной подачи фрезерного суппорта 10, рукоятки ручного вертикально- го 17 и горизонтального 12 перемещения подвижной стойки, рукоятка включения радиальной подачи стола 13.

Фрезерный шпиндель получает вращение от электродвигателя 15 мощностью 2,8 кВт; числа оборотов шпинделя изменяются в пределах от 0,5 до 3,0 мм/об, а радиальная подача – в пределах от 0,1 до 1,0 мм/об с помощью сменных колес 14.

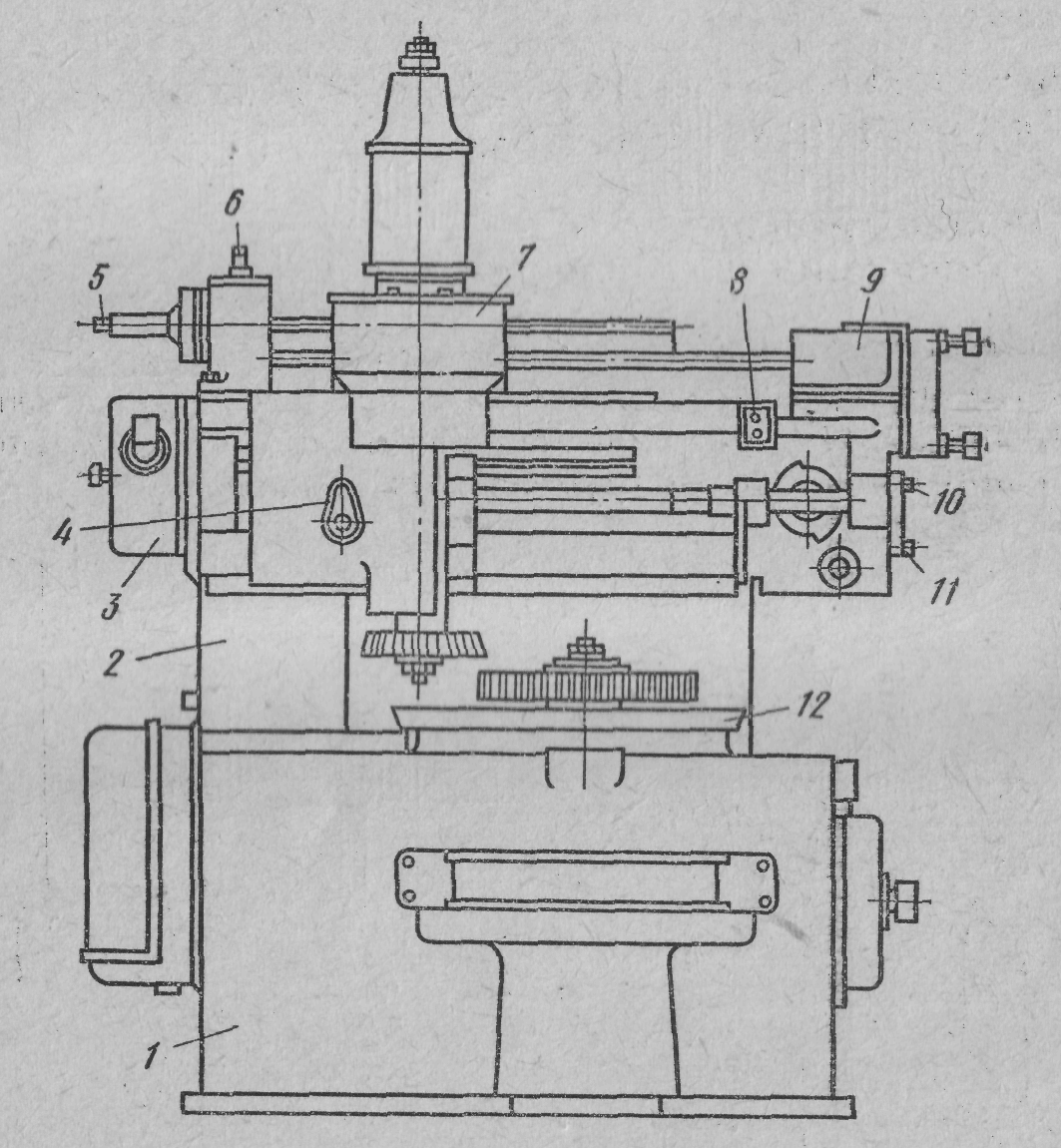

3. Предназначены для нарезания цилиндрических прямозубых колес наружного и внутреннего зацепления зуборезными долбяками. При наличии дополнительных устройств на станках можно нарезать колеса с винтовыми (косыми) зубьями.

Обкатка в случае использования долбяка заключается в том, что в процессе обработки воспроизводится зацепление двух цилиндрических зубчатых колес, одно из которых является режущим инструментом – долбяком, а второе – заготовкой. Долинку и заготовке сообщается движение обкатки, соответствующее вращению двух зубчатых колес, находящихся в зацеплении, скорости которых согласованы так, что за время поворота долбяка на один зуб нарезаемое колесо повернется также на один зуб.

Одновременно для осуществления процесса резания инструменту – долбяку сообщается прямолинейное возвратно-поступательное движение вдоль оси заготовки.

Рис. 76. Схемы нарезания зубчатых колес Рис. 77. Зубодолбежный станок модели

зуборезным долбяком 514

На рис. 76 показаны схемы нарезания зубчатых колес на зубодолбежном станке: нарезание зубчатого колеса внутреннего зацепления (рис. 76, а), нарезание цилиндрического прямозубого колеса (рис. 76, б), нарезание зубчатого сектора (рис. 71, в), нарезание блока зубчатых колес (рис. 76, г).

Зубодолбёжный станок модели 514 (рис. 77). Основные узлы станка: нижняя 1 и верхняя 2 станины, на которых смонтированы шпиндельная головка 7 и кривошипно-шатунный механизм 3 привода шпинделя с долбяком, механизм радиальной подачи 9 шпиндельной головки и стол станка 12, на котором крепят заготовку.

На рис. 72 показаны рукоятка ручного перемещения шпиндельной головки 4, рукоятка ручного поворота долбяка и заготовки 5, рычаг для реверсирования вращения долбяка и заготовки 6, кнопочная станция 8, рычаг включения радиальной подачи долбяка 10, рукоятка ручного поворота кулачка радиальной подачи долбяка 11.

Главное движение резания – прямолинейное возвратно-поступательное движение шпинделя с долбяком: вниз – рабочий ход, вверх – холостой ход. Это движение осуществляется от двигателя мощностью 2,2 кВт через клиноременную передачу, коробку скоростей, кривошипно-шатунный механизм, зубчатый сектор и кольцевую рейку, расположенную на шпинделе (штосселе).

Шпиндель имеет четыре числа двойных ходов в минуту в пределах от 125 до 359 двойных ходов/мин.

Делительная цепь станка согласовывает вращение долбяка и нарезаемого колеса; цепь круговых подач связывает вращение долбяка с его возвратно-поступательным движением. Круговая подача изменяется в пределах от 0,14 до 0,44 мм/двойных ходов.

Цепь радиальных подач связывает вращение специального кулачка с возвратно-поступательным движением долбяка. Заданную величину радиальной подачи получают через ряд постоянных передач и гитару сменных колес.

Специальный кулачок позволяет выключать радиальную подачу после достижения долбяков заданной глубины резания, затем заготовка делает один полный оборот, в течение которого нарезаются зубья на заготовке. В зависимости от величины модуля нарезаемого колеса обработку ведут за один, два или три прохода.