- •Введение. Общие сведения о металловедении

- •1. Цели и задачи дисциплины «Материаловедение и технология материалов».

- •2. Связь дисциплины «Материаловедение и технология материалов» с другими дисциплинами.

- •3. Роль отечественных и зарубежных учёных в развитии материаловедения как науки.

- •Основные задачи курса:

- •Раздел 1. Металловедение.

- •Тема 1. Строение и кристаллизация металлов.

- •Тема 2. Свойства металлов и сплавов

- •Тема 3. Основные сведения о сплавах.

- •1. Понятие о сплаве, компоненте, фазе, системе.

- •2. Структурные составляющие при кристаллизации сплавов: твердые растворы, химические соединения, механические смеси.

- •3.Диаграммы состояния двойных сплавов. Критические точки и линии.

- •Тема 4. Диаграммы состояния двойных сплавов

- •1.Диаграмма состояния системы «железо-цементит» в упрощенном виде.

- •2.Структурные составляющие железоуглеродистых сплавов.

- •3.Деление железоуглеродистых сплавов на стали и чугуны.

- •Тема 5. Углеродистые стали.

- •Тема 6. Чугуны.

- •Тема 7. Термическая обработка углеродистой стали.

- •1. Отжиг и нормализация стали.

- •2. Закалка. Виды закалки.

- •3. Отпуск, его виды.

- •Тема 8. Химико-термическая обработка. Поверхностное упрочнение наклёпом.

- •Тема 9. Легированные стали.

- •1. Общие сведения о легированных сталях. Легирование сталей, их классификация и маркировка.

- •2. Область применения легированных сталей.

- •3. Легирование чугунов, их маркировка и область применения.

- •2. Конструкционные легированные стали (гост 4543–71).

- •Тема 10. Цветные металлы и сплавы.

- •2. Алюминий и его сплавы.

- •3. Магниевые и титановые сплавы.

- •Раздел 2. Неметаллические материалы

- •Тема 11. Полимерные материалы.

- •1. Общие сведения о пластмассах.

- •2. Виды пластмасс: термореактивные и термопластичные.

- •3. Способы получения изделий из пластмасс и их применение.

- •3. Способы получения изделий из пластмасс

- •Тема 12. Композиционные материалы. Резиновые, силикатные и древесные материалы.

- •Экономическая эффективность внедрения в производство новых методов термической обработки (выносится на самостоятельное изучение)

- •1. Исходные материалы и продукты доменной плавки.

- •2. Доменная печь, ее устройство и работа.

- •3. Продукты доменной плавки.

- •Тема 15. Производство стали.

- •Тема 16. Производство цветных металлов и их сплавов.

- •Тема 17. Порошковая металлургия.

- •Раздел 5. Технология литейного производства

- •Тема 18. Способы изготовления отливок

- •1. Сущность и назначение литейного производства. Модельный комплект, его назначение и состав.

- •2. Требования к стержневым и формовочным смесям, их состав.

- •3. Основные сведения об изготовлении литейной формы.

- •Тема 19. Специальные способы литья.

- •Раздел 6. Технология обработки металлов

- •Тема 20. Прокатка, прессование и волочение.

- •Тема 21. Ковка и штамповка

- •1. Ковка, применяемый инструмент и оборудование, виды операций.

- •2. Штамповка, применяемый инструмент, оборудование, виды операций.

- •Раздел 7. Технология сварочного производства

- •Тема 22. Современное состояние сварочного производства. Электродуговая сварка и резка металлов.

- •Тема 23. Газовая сварка и резка металлов.

- •1. Сущность газовой сварки, применяемые материалы.

- •2. Оборудование и принадлежности для газовой сварки и резки.

- •3. Технология газовой сварки.

- •2. Оборудование и аппаратура для газовой сварки и резки

- •Тема 24. Термомеханический и механический классы сварки. Контроль качества сварных соединений и швов

- •Тема 25. Основы слесарного дела.

- •1. Рабочее место слесаря.

- •2. Разметка.

- •3. Основные виды слесарных операций.

- •3. Основные виды слесарных операций.

- •Тема 26. Резание металлов, элементы и геометрия резца

- •Тема 27. Основы учения о резании металлов, понятие о режимах резания.

- •1. Понятие о процессе резания и образовании стружки.

- •2. Главное движение и движение подачи. Виды механической обработки резанием.

- •3. Понятие о режимах резания.

- •Тема 28. Классификация металлорежущих станков. Типовые механизмы металлорежущих станков

- •1. Общие сведения о металлорежущих станках.

- •2. Классификация металлорежущих станков.

- •3. Типовые механизмы металлорежущих станков

- •Тема 29. Станки токарной группы.

- •Тема 30. Сверление, зенкерование, развертывание. Сверлильно-расточные станки

- •Тема 31. Фрезерование. Фрезерные станки.

- •Тема 32. Строгание и долбление. Строгальные и долбежные станки. Протягивание.

- •Тема 33. Шлифование. Шлифовальные станки

- •Тема 34. Зубонарезание.

- •1. Методы изготовления профиля зубьев колес.

- •2. Зубофрезерные станки.

- •3. Зубодолбежные станки

- •Тема 35. Электрофизические и электрохимические методы обработки (эфэх).

- •2. Понятие об анодно-механическом и электроконтактном способах обработки.

- •3. Ультразвуковая обработка материалов.

- •4. Лазерная и электронно - лучевая обработка.

Тема 32. Строгание и долбление. Строгальные и долбежные станки. Протягивание.

Вопросы:

1. Особенности процесса резания при строгании, долблении и протягивании.

2. Строгальные станки и работы, выполняемые на них.

3. Долбёжные станки и работы, выполняемые на них.

4. Протяжные станки.

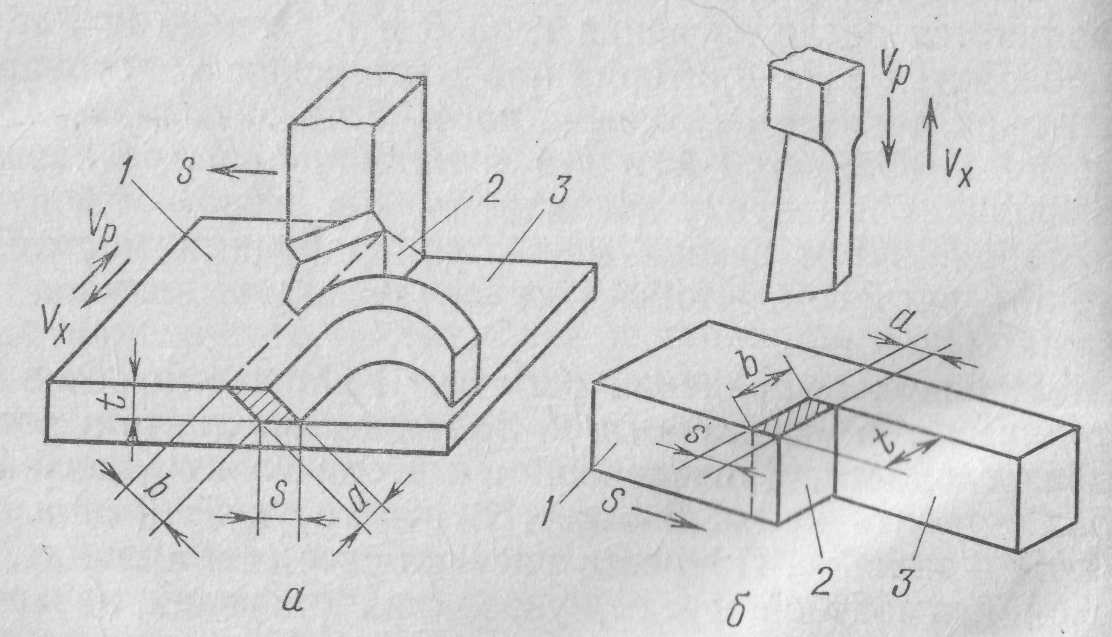

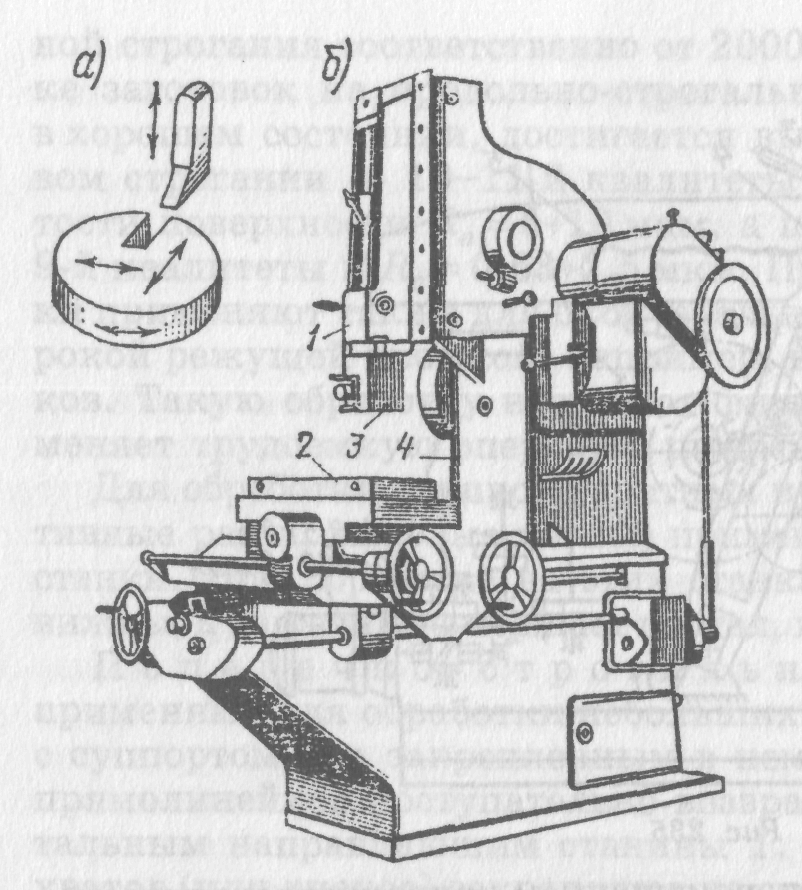

1. Строгание и долбление (рис. 63) подобны течению, а режущий инструмент (строгальные и долбежные резцы) подобен токарному резцу. При строгании и долблении различают, как и при токарной обработке, обрабатываемую поверхность 1, поверхности резания 2, обработанную поверхность 3. Аналогичны этому элементы режима резания: глубина резания t (мм), подача S (мм/дв. ход), ширина срезаемого слоя b (мм), толщина срезаемого слоя а (мм), скорости резания υ (м/мин).

Однако процесс резания при строгании и долблении имеет ряд особенностей. Процесс идет прерывисто. Резец совершает резание при движении только в одну сторону, во время рабочего хода (υр), а затем при поперечном строгании и долблении всегда следует холостой ход (υx), в течение которого инструмент возвращается в исходное положение и одновременно осуществляется подача (S) заготовки.

Рис 63. Схемы процесса строгания (а) и долбления (б)

Во время холостого хода резец охлаждается. Наличие холостого хода у станков этой группы снижает производительность. Процесс резания при каждом рабочем ходе начинается с удара резца об обрабатываемую заготовку при врезании. Динамическая нагрузка на инструмент ограничивает скорость резания, а также требует изготовления резцов, более массивных и прочных по сравнению с резцами, применяемыми при точении. При строгании (особенно при черновой обработке) следует применять изогнутые резцы, так как при отжиме прямого резца глубина резания увеличивается, что снижает точность обработки, стойкость инструмента и повышает шероховатость поверхности. Характерной особенностью работы поперечно-строгальных станков является переменная скорость резания по длине хода ползуна, которая меняется от нуля до максимума и потом снова до нуля, что также существенно сказывается на процессе резания.

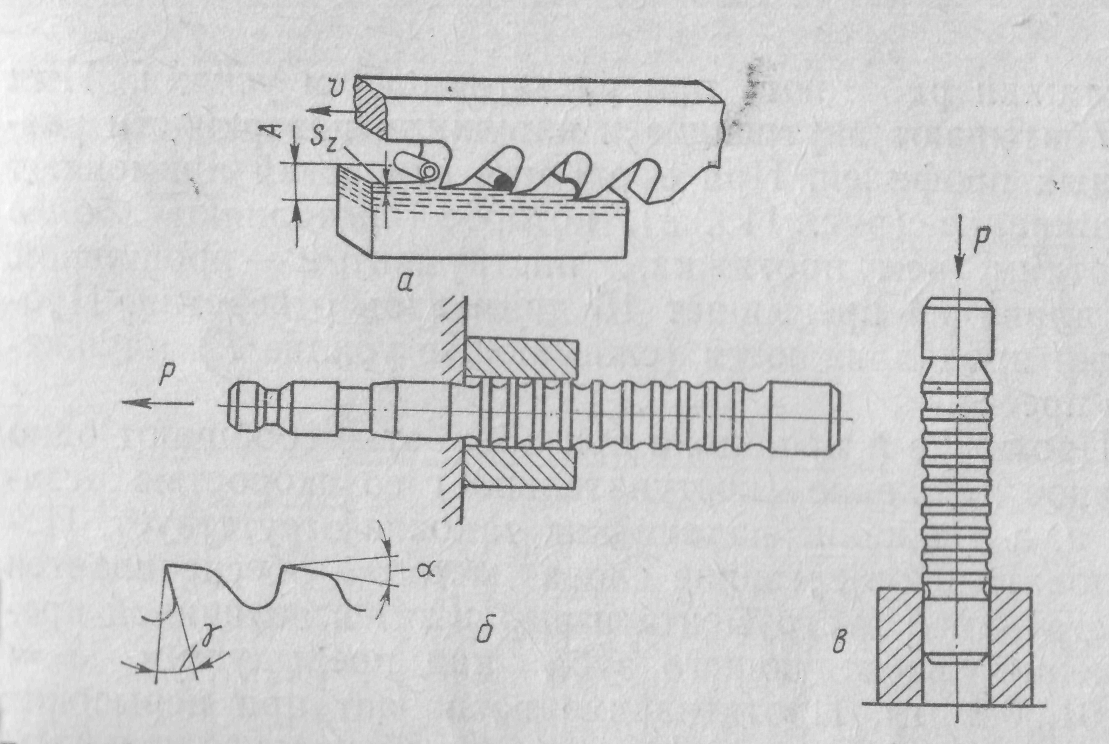

Рис. 64. Схемы работы протяжек:

а – плоская протяжка; А – толщина срезаемого слоя, мм; б – круглая протяжка; γ – передний угол; α – главный задний угол; в – круглая прошивка

Строгальные резцы подразделяются на проходные, подрезные, отрезные и т. д.

Протягивание – процесс обработки металлов с помощью многолезвийного режущего инструмента (протяжки), зубья которого последовательно срезают тонкие слои металла с обрабатываемой поверхности (рис. 64).

Протяжки работают при растягивающем усилии. Ими обрабатывают внутренние и наружные поверхности различных профилей. При обработке отверстий применяют прошивание (рис. 64, в), которое выполняют более коротким, чем протяжка, инструментом – прошивкой, его длина не превышает 15 диаметров отверстия. Прошивки продавливаются (сжимающее усилие Р) плунжером пресса.

Протяжке и прошивке при обработке сообщают одно главное движение (поступательное) со скоростью резания υ, а движение подачи как таковое отсутствует. Последовательное срезание слоев металла обеспечивается конструкцией инструмента и выражается величиной превышения последующего зуба над предыдущим Sz = 0,01...0,2 мм. Протягивание позволяет при невысоких скоростях резания достигнуть высокой производительности, обеспечивая 7-й квалитет и 9-й класс шероховатости обработанной поверхности.

Протяжка – сложный в изготовлении и дорогостоящий инструмент, в подавляющем большинстве случаев пригодный для обработки поверхности вполне определенных размеров и форм. Протягивание широко применяют на заводах крупносерийного и массового производства, а также для изготовления уникальных деталей.

2. Строгальные станки предназначены для обработки резцом главным образом плоских поверхностей. При строгании прямой ход резца (стола) является рабочим, обратный – холостым; эта схема работы – основной недостаток строгальных станков.

Строгальные станки применяют в единичном и мелкосерийном производстве; их особенностями являются простота конструкции, дешевый инструмент, возможность достижения высокой точности обработки. Низкая производительность строгальных станков может быть в известной мере компенсирована многорезцовой обработкой.

В группу строгальных станков входят:

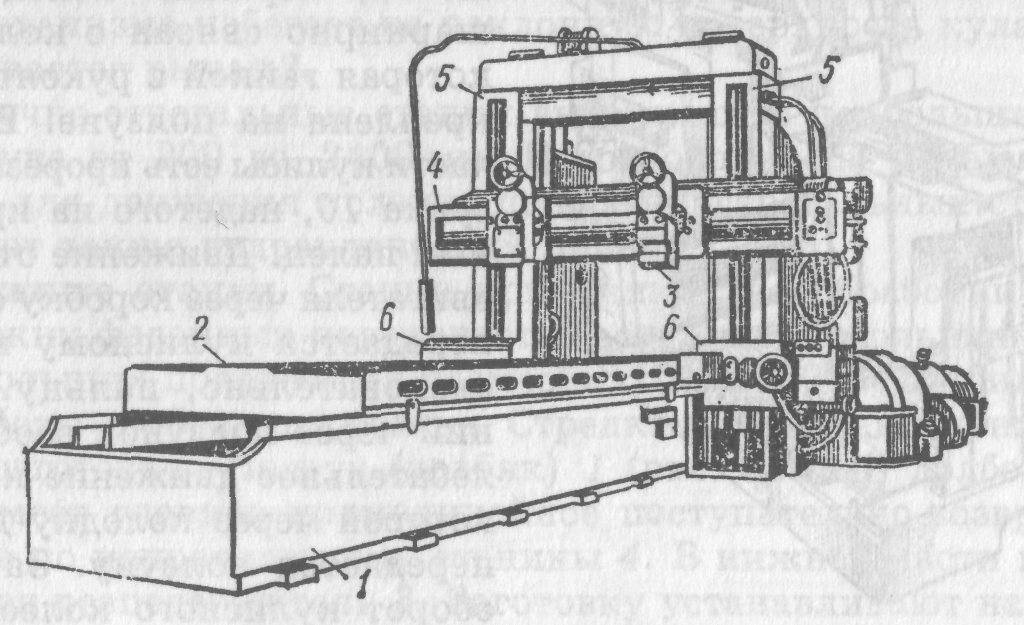

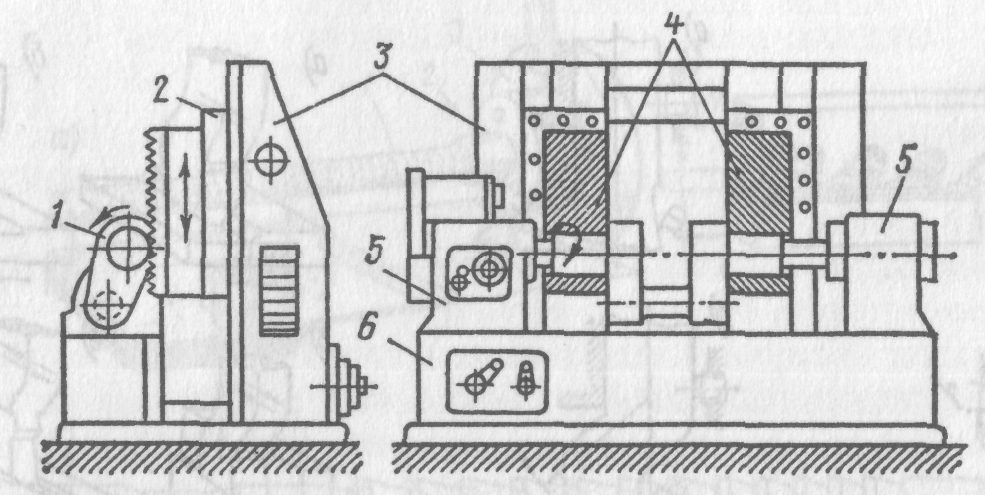

Продольно-строгальные станки (рис.65) предназначены для обработки плоских поверхностей крупных и средних заготовок. Заготовку устанавливают и закрепляют на столе, перемещающемся возвратно-поступательно по направляющим станины. Резцам, закреплённым в резцедержателях суппортов, сообщается прерывистое движение подачи. Суппорты, расположенные на поперечине, применяют для обработки верхних поверхностей, а суппорты, расположенные на стойках – для обработки боковых поверхностей. Направление подачи может быть горизонтальным и вертикальным. Для строгания наклонных поверхностей суппорты снабжены поворотной частью. Стол станка получает движение от электрического привода бесступенчатого регулирования через коробку и червячную передачу. При этом обеспечивается медленное движение при врезании резца, разгон стола до установленной скорости и замедленное движение при выходе резца, а также ускоренный обратный ход.

Рис. 65 Рис. 66

При обработке заготовок на продольно-строгальных станках, находящихся в хорошем состоянии, достигается высокая точность: при чистовом строгании - 10…11-й квалитеты при параметрах шероховатости поверхности Rа = 5…10 мкм, а при тонком строгании – 8…9-й квалитеты и Rа = 0,63…2,5 мкм.

Поперечно-строгальные станки (рис.66) применяют для обработки небольших заготовок. Ползун вместе с суппортом и закрепленным в нем резцом совершает главное прямолинейное поступательно-возвратное движение по горизонтальным направляющим станины.

Заготовку с помощью прихватов (или тисков) закрепляют на столе. Поперечная (горизонтальная) подача осуществляется при передвижении стола по поперечине, вертикальная – суппортом. При строгании наклонных поверхностей суппорт поворачивается. Стол устанавливают на требуемой высоте, перемещая поперечину но вертикальным направляющим станины.

Существуют различные приводы ползунов. Большое распространение имеет привод с механизмом качающейся кулисы, расположенный внутри станины.

На поперечно-строгальных станках строгание горизонтальных плоскостей осуществляется черновыми и чистовыми проходными резцами, прямыми или изогнутыми. Вертикальные плоскости обрабатывают либо подрезными резцами, установленными вертикально, либо проходными резцами, установленными наклонно к направлению вертикальной подачи. Наклонные плоскости строгают проходными или подрезными резцами. Поворотную часть суппорта с резцом устанавливают под углом, который соответствует углу наклонной плоскости. При этом вертикальная подача осуществляется параллельно обрабатываемой поверхности.

П рямоугольные

пазы выполняют прорезными резцами

с применением вертикальной подачи.

Широкие пазы строгают за несколько

проходов.

рямоугольные

пазы выполняют прорезными резцами

с применением вертикальной подачи.

Широкие пазы строгают за несколько

проходов.

При строгании Т-образных пазов сначала прорезным резцом строгают прямоугольный паз, а затем специальными резцами – боковые пазы. После этого двухлезвийным резцом обрабатывают фаски и круглым резцом калибруют стенки паза.

На продольно-строгальных станках выполняют одновременное строгание горизонтальной и вертикальной плоскостей заготовки, одновременное строгание пазов типа «ласточкин хвост» и призматического, строгание фасонной поверхности по копиру.

3. Долбежные станки (рис.67) применяют для обработки Рис.67

канавок, плоских, фасонных поверхностей заготовок небольшой высоты при больших поперечных размерах.

Ползун (долбяк) долбежного станка имеет главное прямолинейное поступательно-возвратное движение по направляющим станины. В нижней части ползуна имеется резцедержатель. Заготовку устанавливают на столе, который имеет продольное, поперечное и круговое перемещения.

Привод ползунов долбежных станков чаще бывает кривошипно-кулисным, а также кривошипно-шатунным или гидравлическим, привод подачи выполняет храповыми механизмами. Наибольший ход ползунов долбежных станков от 100 до 1600 мм.

На долбежных станках обрабатывают плоские вертикальные поверхности, фасонные поверхности, цилиндрические поверхности, наружные и внутренние пазы, а также многогранные отверстия и многогранники.

На станках этой группы выполняют и другие виды обработки (например, строгание зубьев зубчатых колес).

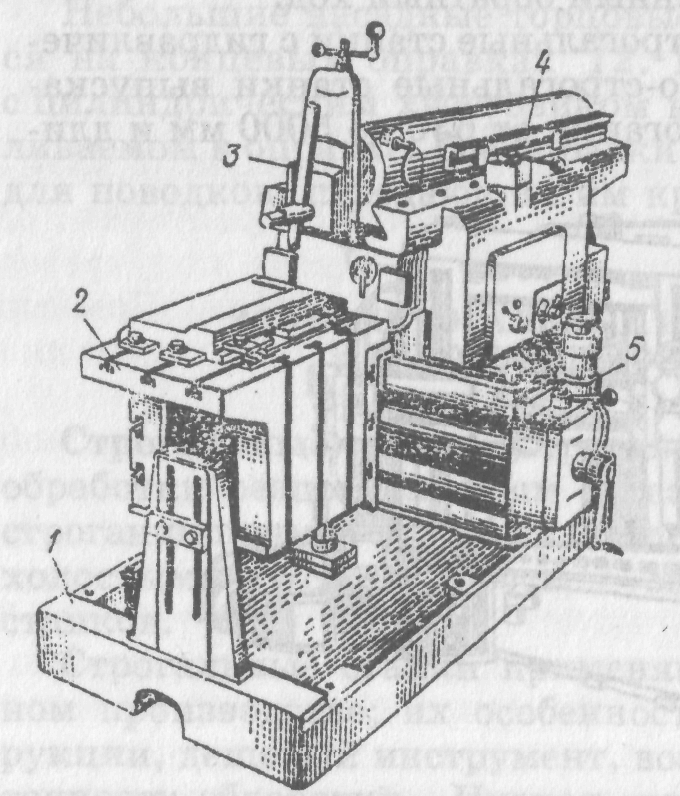

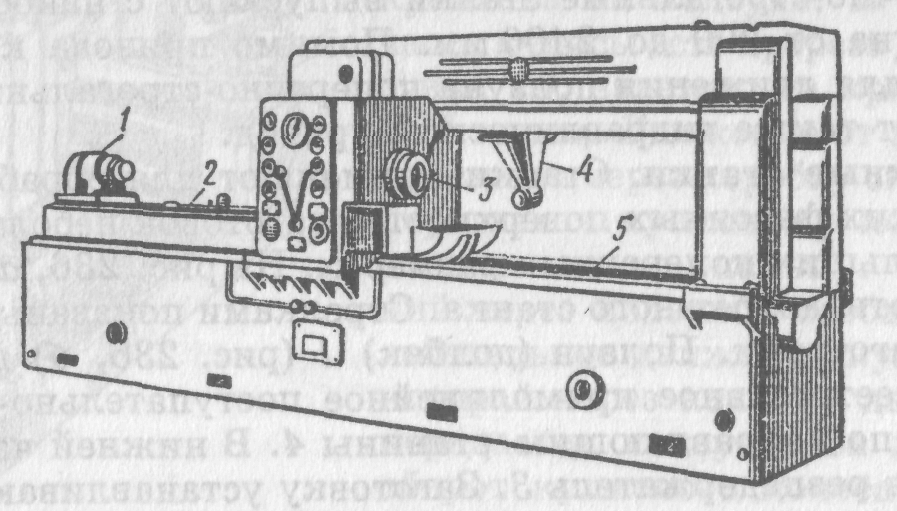

4. Протяжные станки. Эти станки по конструктивному признаку разделяют на горизонтальные и вертикальные, по технологическому признаку – на станки для внутреннего и наружного протягивания (на некоторых станках можно выполнять как внутреннее, так и наружное протягивание). Устройство протяжных станков довольно простое. На рис. 68 приведен горизонтально-протяжной станок для внутреннего протягивания.

П о

направляющим станины 5

с помощью гидравлического

привода перемещается ползун 2,

на конце которого

есть приспособление 1

для закрепления

протяжки. При работе длинными протяжками

второй конец их поддерживается подвижным

люнетом 4. Обрабатываемая

заготовка устанавливается в приспособлении

3.

о

направляющим станины 5

с помощью гидравлического

привода перемещается ползун 2,

на конце которого

есть приспособление 1

для закрепления

протяжки. При работе длинными протяжками

второй конец их поддерживается подвижным

люнетом 4. Обрабатываемая

заготовка устанавливается в приспособлении

3.

Рис. 68 Рис. 69

На рис. 69 приведена схема специального вертикально-протяжного станка для обработки шеек коленчатых валов. По вертикальным направляющим станины 3 перемещается ползун 2, несущий протяжки 4. На столе 6 установлены две бабки 5, одна из которых (левая) сообщает вращение коленчатому валу 1, а другая поддерживает его. При рабочем ходе протяжка движется навстречу вращающемуся валу.