- •Введение. Общие сведения о металловедении

- •1. Цели и задачи дисциплины «Материаловедение и технология материалов».

- •2. Связь дисциплины «Материаловедение и технология материалов» с другими дисциплинами.

- •3. Роль отечественных и зарубежных учёных в развитии материаловедения как науки.

- •Основные задачи курса:

- •Раздел 1. Металловедение.

- •Тема 1. Строение и кристаллизация металлов.

- •Тема 2. Свойства металлов и сплавов

- •Тема 3. Основные сведения о сплавах.

- •1. Понятие о сплаве, компоненте, фазе, системе.

- •2. Структурные составляющие при кристаллизации сплавов: твердые растворы, химические соединения, механические смеси.

- •3.Диаграммы состояния двойных сплавов. Критические точки и линии.

- •Тема 4. Диаграммы состояния двойных сплавов

- •1.Диаграмма состояния системы «железо-цементит» в упрощенном виде.

- •2.Структурные составляющие железоуглеродистых сплавов.

- •3.Деление железоуглеродистых сплавов на стали и чугуны.

- •Тема 5. Углеродистые стали.

- •Тема 6. Чугуны.

- •Тема 7. Термическая обработка углеродистой стали.

- •1. Отжиг и нормализация стали.

- •2. Закалка. Виды закалки.

- •3. Отпуск, его виды.

- •Тема 8. Химико-термическая обработка. Поверхностное упрочнение наклёпом.

- •Тема 9. Легированные стали.

- •1. Общие сведения о легированных сталях. Легирование сталей, их классификация и маркировка.

- •2. Область применения легированных сталей.

- •3. Легирование чугунов, их маркировка и область применения.

- •2. Конструкционные легированные стали (гост 4543–71).

- •Тема 10. Цветные металлы и сплавы.

- •2. Алюминий и его сплавы.

- •3. Магниевые и титановые сплавы.

- •Раздел 2. Неметаллические материалы

- •Тема 11. Полимерные материалы.

- •1. Общие сведения о пластмассах.

- •2. Виды пластмасс: термореактивные и термопластичные.

- •3. Способы получения изделий из пластмасс и их применение.

- •3. Способы получения изделий из пластмасс

- •Тема 12. Композиционные материалы. Резиновые, силикатные и древесные материалы.

- •Экономическая эффективность внедрения в производство новых методов термической обработки (выносится на самостоятельное изучение)

- •1. Исходные материалы и продукты доменной плавки.

- •2. Доменная печь, ее устройство и работа.

- •3. Продукты доменной плавки.

- •Тема 15. Производство стали.

- •Тема 16. Производство цветных металлов и их сплавов.

- •Тема 17. Порошковая металлургия.

- •Раздел 5. Технология литейного производства

- •Тема 18. Способы изготовления отливок

- •1. Сущность и назначение литейного производства. Модельный комплект, его назначение и состав.

- •2. Требования к стержневым и формовочным смесям, их состав.

- •3. Основные сведения об изготовлении литейной формы.

- •Тема 19. Специальные способы литья.

- •Раздел 6. Технология обработки металлов

- •Тема 20. Прокатка, прессование и волочение.

- •Тема 21. Ковка и штамповка

- •1. Ковка, применяемый инструмент и оборудование, виды операций.

- •2. Штамповка, применяемый инструмент, оборудование, виды операций.

- •Раздел 7. Технология сварочного производства

- •Тема 22. Современное состояние сварочного производства. Электродуговая сварка и резка металлов.

- •Тема 23. Газовая сварка и резка металлов.

- •1. Сущность газовой сварки, применяемые материалы.

- •2. Оборудование и принадлежности для газовой сварки и резки.

- •3. Технология газовой сварки.

- •2. Оборудование и аппаратура для газовой сварки и резки

- •Тема 24. Термомеханический и механический классы сварки. Контроль качества сварных соединений и швов

- •Тема 25. Основы слесарного дела.

- •1. Рабочее место слесаря.

- •2. Разметка.

- •3. Основные виды слесарных операций.

- •3. Основные виды слесарных операций.

- •Тема 26. Резание металлов, элементы и геометрия резца

- •Тема 27. Основы учения о резании металлов, понятие о режимах резания.

- •1. Понятие о процессе резания и образовании стружки.

- •2. Главное движение и движение подачи. Виды механической обработки резанием.

- •3. Понятие о режимах резания.

- •Тема 28. Классификация металлорежущих станков. Типовые механизмы металлорежущих станков

- •1. Общие сведения о металлорежущих станках.

- •2. Классификация металлорежущих станков.

- •3. Типовые механизмы металлорежущих станков

- •Тема 29. Станки токарной группы.

- •Тема 30. Сверление, зенкерование, развертывание. Сверлильно-расточные станки

- •Тема 31. Фрезерование. Фрезерные станки.

- •Тема 32. Строгание и долбление. Строгальные и долбежные станки. Протягивание.

- •Тема 33. Шлифование. Шлифовальные станки

- •Тема 34. Зубонарезание.

- •1. Методы изготовления профиля зубьев колес.

- •2. Зубофрезерные станки.

- •3. Зубодолбежные станки

- •Тема 35. Электрофизические и электрохимические методы обработки (эфэх).

- •2. Понятие об анодно-механическом и электроконтактном способах обработки.

- •3. Ультразвуковая обработка материалов.

- •4. Лазерная и электронно - лучевая обработка.

Тема 28. Классификация металлорежущих станков. Типовые механизмы металлорежущих станков

Вопросы:

1. Общие сведения о металлорежущих станках.

2. Классификация металлорежущих станков.

3. Типовые механизмы металлорежущих станков

1. Металлообрабатывающими станками называют машины для формообразования деталей из металлов (реже из пластмасс, керамики, стекла, камня и других материалов) путем снятия стружки или без снятия стружки (обкатывание роликами, нанесение рифлений и др.).

Металлообрабатывающие станки играют важнейшую роль в производстве средств производства, в том числе и самих металлообрабатывающих станков, а также предметов потребления. Парк металлообрабатывающих станков является основой машиностроения.

Качество станков, их технический уровень на длительное время определяют производительность труда, качество и себестоимость продукции в машиностроении, поэтому во всех отраслях станкостроения непрерывно ведется работа по совершенствованию выпускаемого оборудования.

Особое внимание в последнее время уделяется выпуску станков с числовым программным управлением. Оборудование цехов этими станками позволяет резко повысить производительность труда, качество продукции, коренным образом изменяет характер труда станочников, освобождая их от утомительной и требующей напряженного внимания работы по установке лимбов, отсчетов по ним, переключения и реверсирования скоростей, смены инструментов, подводу и отводу исполнительных механизмов станков, применению физических усилий. Вместе с тем работа на этих станках требует от станочников-операторов высокой квалификации.

2. Металлорежущие станки, выпускаемые в бывшем СССР, классифицируют по системе, разработанной Экспериментальным научно-исследовательским институтом металлорежу-щих станков (ЭНИМС). Согласно этой системе станки по виду обработки и применяемому режущему инструменту разбиваются на 10 групп (токарные, сверлильные, фрезерные и др.). В свою очередь, каждая группа в зависимости от важнейших признаков подразделяется на 10 типов: по степени универсальности (универсальные, специализированные и специальные); степени автоматизации (полуавтоматы, автоматы); точности обработки изделий (нормальной – Н, повышенной – П, высокой – В, особо высокой – А, особо точные станки – С).

Иногда в название станков включаются конструктивные признаки, например расположение шпиндельного вала, горизонтально-фрезерный или вертикально-фрезерный. Кроме того, в название станков входит число наиболее важных узлов: суппортов у токарных станков и количество шпинделей у сверлильных (многошпиндельный горизонтально-сверлильный станок).

Каждый тип станков разбит на типоразмеры. В основу этого деления положен один наиболее важный для эксплуатации размер (например, для токарных станков это высота центров станка, указывающая наибольший размер детали, обрабатываемой над станиной).

Станки нумеруют тремя или четырьмя цифрами (например, 2135). Первая цифра (2) показывает группу станка (сверлильный), вторая (1) – тип станка (вертикально-сверлильный), третья и четвертая (35) – важнейший размер для эксплуатации (максимально допустимый диаметр сверления 35 мм). Кроме того, между цифрами и в конце их ставят буквы, которые указывают на усовершенствование и изменение основной модели станка.

Например, 2Н135А означает, что станок 2135 модернизирован (на это указывает буква Н) и может работать в автоматическом цикле (буква А).

Станки с числовым программным управлением (ЧПУ) имеют в обозначении букву Ф и цифру после нее, указывающую на систему управления: Ф1 – с цифровой индикацией и преднабором координат; Ф2 – с позиционными системами; Ф3 – с контурными системами; Ф4 – с универсальными системами для позиционной и контурной обработки (например, 2Н125Ф2).

3. Коробки скоростей и коробки подач станков представляют различные сочетания элементарных механизмов (множительные механизмы), которые позволяют изменять передаточные отношения кинематических цепей. Наиболее часто применяют множительные механизмы с передвижными блоками зубчатых колес.

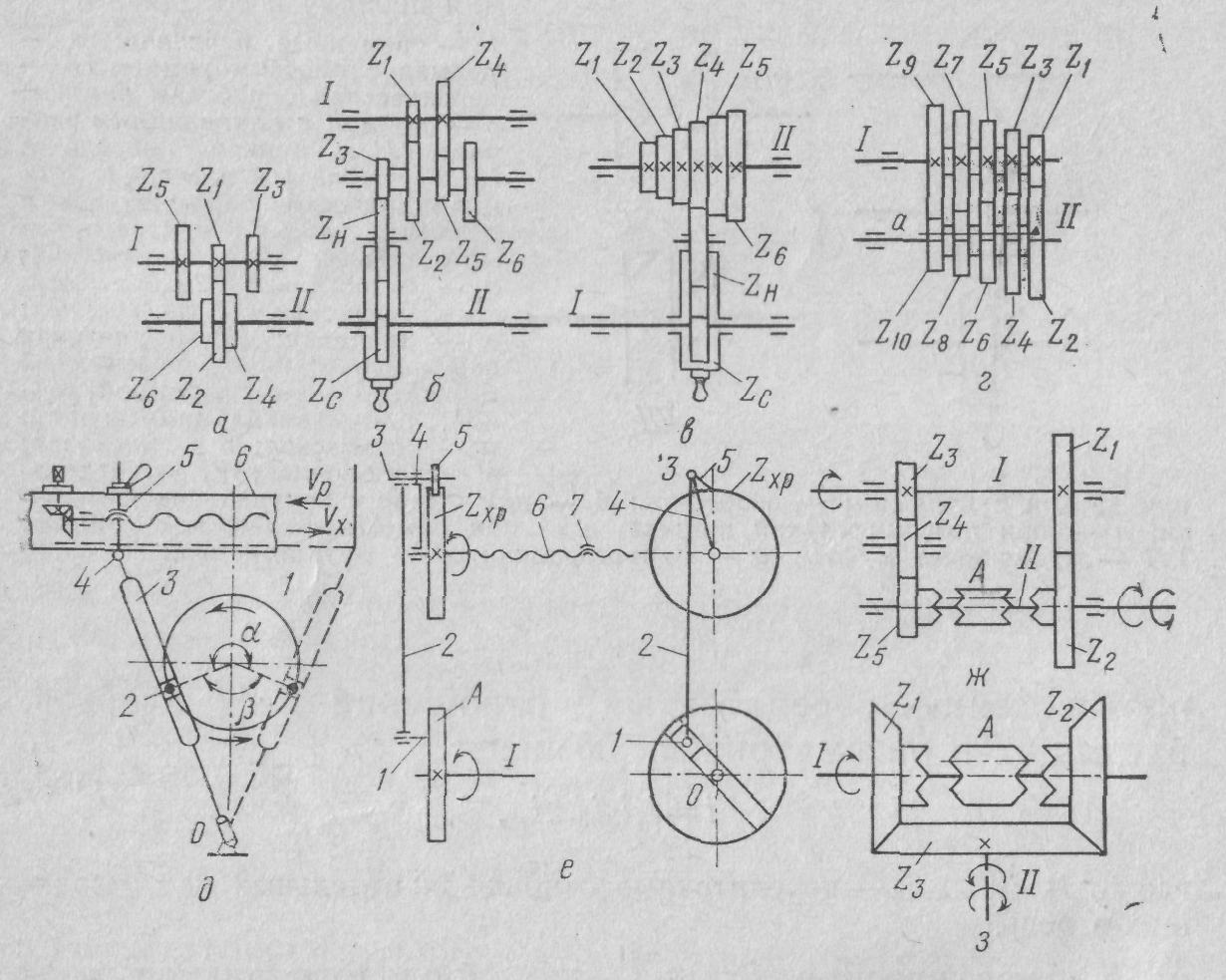

Рис. 45. Схемы механизмов:

а – со скользящими зубчатыми колесами; б – со скользящим и накидным зубчатыми колесами; в – с шестеренчатым конусом со скользящим и накидным зубчатыми колесами; г – с двойным шестеренчатым конусом и выдвижной шпонкой; д – с качающейся кулисой; е – храповой механизм; ж – реверсивный механизм с цилиндрическими зубчатыми колесами и кулачковой муфтой; з – реверсивный механизм с коническими зубчатыми колесами и кулачковой муфтой

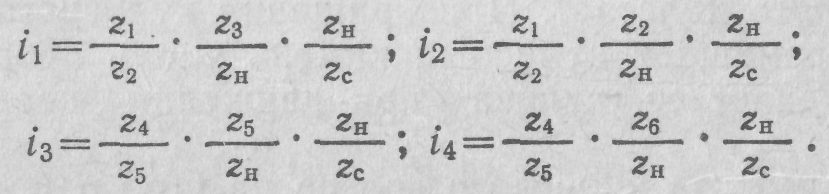

Механизм со скользящими зубчатыми колесами (рис. 45, а) рассчитан на три скорости. Зубчатые колеса z1, z3,... z5 с различным числом зубьев жестко закреплены на валу I (ведущем). Каждое из этих колес может входить в зацепление с одним зубчатым колесом трехвенцового блока при передвижении его по валу II: z1 с z2, z3 с z4, z5 с z6. Валу II при этом сообщаются три скорости с передаточными отношениями:

![]()

Передвижные блоки обычно имеют два или три зубчатых венца, четырехвенцовые блоки встречаются редко.

Рассмотренные зубчатые механизмы могут использоваться и в коробках подач. Однако для последних применяют специфические множительные зубчатые механизмы.

Механизм со скользящим и накидным зубчатым колесами (рис. 45, б) используется в коробках подач. В конструкции этого механизма, кроме валов I и II, имеетсяпромежуточный вал с двумя двухвенцовыми блоками (z1 и z3, z5 и z6). На валу I зубчатые колеса z1 и z4 закреплены жестко и находятся в постоянном зацеплении z1 с зубчатым венцом z2 первого блока, а z4 – с зубчатым венцом z5 второго блока. Вал II имеет обойму с накидным zн и скользящим zc зубчатыми колесами. При передвижении обоймы вдоль вала II накидное zн зубчатое колесо может быть введено в зацепление с зубчатыми колесами z2, z3, z5 и z6 промежуточного вала. Движение с вала I на вал II передается через скользящее зубчатое колесо zc четырьмя различными способами с передаточными отношениями:

Механизм с шестеренчатым конусом со скользящим и накидным зубчатыми колесами (рис. 45, в) используют также в коробках подач. На валу II этого механизма жестко закреплены зубчатые колеса z1, z2, z3, z4, z5 и z6, образующие шестеренчатый конус, а вал I имеет обойму, в которой находятся в постоянном зацеплении накидное зубчатое колесо zн и скользящее zc.

При перемещении обоймы по валу I накидное зубчатое колесо zн может зацепляться с одним из зубчатых колес шестеренчатого конуса и передавать вращение скользящему зубчатому колесу zc, а следовательно, и валу I, который получает шесть скоростей с передаточными отношениями:

![]()

Механизм с двойным шестеренчатым конусом и выдвижной шпонкой (рис. 45, г) применяется в коробках подач. На валу I жестко закреплены зубчатые колеса z1, z3, z5, z7 и z9 первого шестеренчатого конуса, и с ними в постоянном зацеплении находятся зубчатые колеса z2, z4, z6, z8 и z10 второго конуса, которые свободно сидят на валу II и имеют шпоночные канавки.

Вал II полый, и внутри его проходит тяга а, шарнирно связанная с выдвижной шпонкой, которая при движении тяги вдоль вала может входить в паз одного из зубчатых колес этого вала. При этом движение с вала I (если он ведущий) на вал II передается через эту пару зубчатых колес.

В металлорежущих станках вращательное движение в поступательное преобразуется реечным механизмом, винтовой парой, качающейся кулисой, храповым механизмом.

Механизм с качающейся кулисой (рис. 45, д) преобразует вращательное движение в поступательное. Кулиса, закрепленная на оси 0, может качаться. Верхним концом она через шарнир 4 и гайку 5 связана с ползуном 6. Кулиса имеет прорезь 3, вдоль которой перемещается кулисный камень 2, свободно сидящий на пальце кулисного колеса 1. При вращении кулисного колеса палец перемещает кулисный камень вдоль прорези кулисы и качает ее, кулиса при движении перемещает ползун.

При повороте кулисного колеса на угол α ползун совершает медленное движение вперед (рабочий ход), а при повороте колеса на угол β происходит возвратное быстрое перемещение ползуна (холостой ход). Скорость рабочего хода υp будет во столько раз меньше скорости холостого хода υx, во сколько угол α больше угла β.

Храповой механизм (рис. 45, е) служит для преобразования вращательного движения в прерывистое поступательное и используется в приводах движения подачи. В этом механизме яри повороте диска А поворачивается эксцентрично закрепленный палец 1 и тянет за собой шатун 2, шарнирно соединенный с ним. Конец 3 шатуна 2 шарнирно соединен с планкой 4 и поворачивает ее. Планка имеет собачку 5, которая, западая во впадину между зубьями храпового колеса zxp, поворачивает его и винт 6. Вследствие этого происходит перемещение гайки 7, жестко закрепленной на столе, и, следовательно, перемещение стола станка. При повороте диска А далее (на половину окружности) шатун поворачивает планку в противоположном направлении и собачка 5 проскакивает зубья храпового колеса, не поворачивая его. Поворот храпового колеса регулируется значением эксцентричности закрепления пальца 1 на диске А. Чем меньше эксцентричность, тем меньше угол поворота храпового колеса и меньше перемещение гайки. Чем больше эксцентричность, тем больше угол поворота храпового колеса и перемещение гайки, а, следовательно, стола станка.

Реверсивный механизм с цилиндрическими зубчатыми колёсами кулачковой муфтой (рис. 45, ж) предназначен для изменения направления движения рабочих органов в металлорежущих станках. В этом механизме кулачковая муфта А может замыкать на валу II зубчатое колесо z5. Так как движение передается с вала I через промежуточное (паразитное) z4 зубчатое колесо, то вал II получает то же направление, что и вал I. При замыкании муфтой А зубчатого колеса z2 вал II получает противоположное вращение.

Реверсивный механизм с коническими колесами и кулачковой муфтой (рис. 45, з) имеет свободно сидящие на валу I колеса z1 и z2, которые поочередно приводятся в движение муфтой А. При этом колесо z3 на валу II получает правое (с z1) или левое (с z2) вращение.