- •Введение. Общие сведения о металловедении

- •1. Цели и задачи дисциплины «Материаловедение и технология материалов».

- •2. Связь дисциплины «Материаловедение и технология материалов» с другими дисциплинами.

- •3. Роль отечественных и зарубежных учёных в развитии материаловедения как науки.

- •Основные задачи курса:

- •Раздел 1. Металловедение.

- •Тема 1. Строение и кристаллизация металлов.

- •Тема 2. Свойства металлов и сплавов

- •Тема 3. Основные сведения о сплавах.

- •1. Понятие о сплаве, компоненте, фазе, системе.

- •2. Структурные составляющие при кристаллизации сплавов: твердые растворы, химические соединения, механические смеси.

- •3.Диаграммы состояния двойных сплавов. Критические точки и линии.

- •Тема 4. Диаграммы состояния двойных сплавов

- •1.Диаграмма состояния системы «железо-цементит» в упрощенном виде.

- •2.Структурные составляющие железоуглеродистых сплавов.

- •3.Деление железоуглеродистых сплавов на стали и чугуны.

- •Тема 5. Углеродистые стали.

- •Тема 6. Чугуны.

- •Тема 7. Термическая обработка углеродистой стали.

- •1. Отжиг и нормализация стали.

- •2. Закалка. Виды закалки.

- •3. Отпуск, его виды.

- •Тема 8. Химико-термическая обработка. Поверхностное упрочнение наклёпом.

- •Тема 9. Легированные стали.

- •1. Общие сведения о легированных сталях. Легирование сталей, их классификация и маркировка.

- •2. Область применения легированных сталей.

- •3. Легирование чугунов, их маркировка и область применения.

- •2. Конструкционные легированные стали (гост 4543–71).

- •Тема 10. Цветные металлы и сплавы.

- •2. Алюминий и его сплавы.

- •3. Магниевые и титановые сплавы.

- •Раздел 2. Неметаллические материалы

- •Тема 11. Полимерные материалы.

- •1. Общие сведения о пластмассах.

- •2. Виды пластмасс: термореактивные и термопластичные.

- •3. Способы получения изделий из пластмасс и их применение.

- •3. Способы получения изделий из пластмасс

- •Тема 12. Композиционные материалы. Резиновые, силикатные и древесные материалы.

- •Экономическая эффективность внедрения в производство новых методов термической обработки (выносится на самостоятельное изучение)

- •1. Исходные материалы и продукты доменной плавки.

- •2. Доменная печь, ее устройство и работа.

- •3. Продукты доменной плавки.

- •Тема 15. Производство стали.

- •Тема 16. Производство цветных металлов и их сплавов.

- •Тема 17. Порошковая металлургия.

- •Раздел 5. Технология литейного производства

- •Тема 18. Способы изготовления отливок

- •1. Сущность и назначение литейного производства. Модельный комплект, его назначение и состав.

- •2. Требования к стержневым и формовочным смесям, их состав.

- •3. Основные сведения об изготовлении литейной формы.

- •Тема 19. Специальные способы литья.

- •Раздел 6. Технология обработки металлов

- •Тема 20. Прокатка, прессование и волочение.

- •Тема 21. Ковка и штамповка

- •1. Ковка, применяемый инструмент и оборудование, виды операций.

- •2. Штамповка, применяемый инструмент, оборудование, виды операций.

- •Раздел 7. Технология сварочного производства

- •Тема 22. Современное состояние сварочного производства. Электродуговая сварка и резка металлов.

- •Тема 23. Газовая сварка и резка металлов.

- •1. Сущность газовой сварки, применяемые материалы.

- •2. Оборудование и принадлежности для газовой сварки и резки.

- •3. Технология газовой сварки.

- •2. Оборудование и аппаратура для газовой сварки и резки

- •Тема 24. Термомеханический и механический классы сварки. Контроль качества сварных соединений и швов

- •Тема 25. Основы слесарного дела.

- •1. Рабочее место слесаря.

- •2. Разметка.

- •3. Основные виды слесарных операций.

- •3. Основные виды слесарных операций.

- •Тема 26. Резание металлов, элементы и геометрия резца

- •Тема 27. Основы учения о резании металлов, понятие о режимах резания.

- •1. Понятие о процессе резания и образовании стружки.

- •2. Главное движение и движение подачи. Виды механической обработки резанием.

- •3. Понятие о режимах резания.

- •Тема 28. Классификация металлорежущих станков. Типовые механизмы металлорежущих станков

- •1. Общие сведения о металлорежущих станках.

- •2. Классификация металлорежущих станков.

- •3. Типовые механизмы металлорежущих станков

- •Тема 29. Станки токарной группы.

- •Тема 30. Сверление, зенкерование, развертывание. Сверлильно-расточные станки

- •Тема 31. Фрезерование. Фрезерные станки.

- •Тема 32. Строгание и долбление. Строгальные и долбежные станки. Протягивание.

- •Тема 33. Шлифование. Шлифовальные станки

- •Тема 34. Зубонарезание.

- •1. Методы изготовления профиля зубьев колес.

- •2. Зубофрезерные станки.

- •3. Зубодолбежные станки

- •Тема 35. Электрофизические и электрохимические методы обработки (эфэх).

- •2. Понятие об анодно-механическом и электроконтактном способах обработки.

- •3. Ультразвуковая обработка материалов.

- •4. Лазерная и электронно - лучевая обработка.

Тема 26. Резание металлов, элементы и геометрия резца

Вопросы:

1. Основные особенности резания при обтачивании.

2. Элементы резания.

3. Геометрия срезаемого слоя.

4. Основные части и элементы резца.

5. Углы резца.

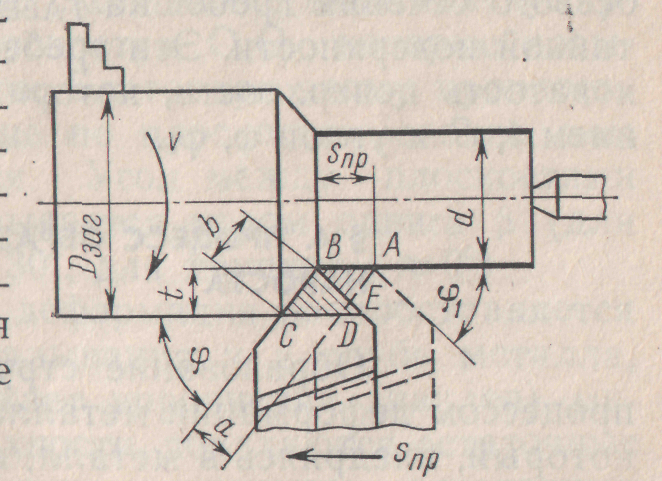

1. Рассмотрим основные особенности резания при обтачивании. На рис. 37 приведена схема обтачивания вала резцом. Заготовке от шпинделя станка передается главное вращательное движение, резцу суппортом станка сообщается движение подачи; оба движения осуществляются непрерывно. Поверхность заготовки, с которой снимается стружка, называется обрабатываемой; поверхность, образующаяся после снятия стружки, – обработанной; поверхность, образуемая режущей кромкой инструмента в процессе резания – поверхностью резания.

Рис.37

2. К элементам резания при точении относят скорость резания, подачу и глубину резания (рис. 37). Совокупность этих величин называют режимом резания.

Скоростью резания υ (м/мин) называется путь перемещения режущего лезвия инструмента относительно заготовки в направлении главного движения в единицу времени. Если главное движение вращательное (точение), то скорость резания определяют по формуле:

![]()

где Dзаг – наибольший диаметр обрабатываемой заготовки, мм;

п – частота вращения заготовки, об/мин.

Подачей S (мм/об) называется путь точки режущего лезвия инструмента относительно заготовки в направлении движения подачи за один оборот.

Глубиной резания t (мм) называется расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней, за один проход инструмента относительно обрабатываемой поверхности. При наружном точении глубина резания определяется как полуразность диаметров до и после обработки:

![]()

Объем металла, срезаемого за одну минуту, определяется по формуле:

G = υSt, см3/мин.

3. Геометрия срезаемого слоя характеризуется толщиной, шириной и площадью поперечного сечения.

Толщина срезаемого слоя а (мм) – длина нормали к поверхности резания, проведенной через рассматриваемую точку режущей кромки, ограниченная сечением срезаемого слоя.

Ширина срезаемого слоя (ширина среза, мм) – длина стороны сечения срезаемого слоя, образованного поверхностью резания.

Номинальная площадь срезаемого слоя fАВСД (мм2) (см. рис.37) определяется по формуле: fАВСD =aв = tS.

Действительная площадь срезаемого слоя fБСДЕ вследствие того, что участвуют два движения (υ и S), будет меньше номинальной fАВСД на значение площади осевого сечения гребешка fАВЕ, остающегося на обработанной поверхности. Эти гребешки обусловливают шероховатость поверхности, которая повышается с возрастанием t, S и углов φ, φ1.

4. Резец – наиболее распространенный инструмент, применяемый при обработке материалов со снятием стружки на станках.

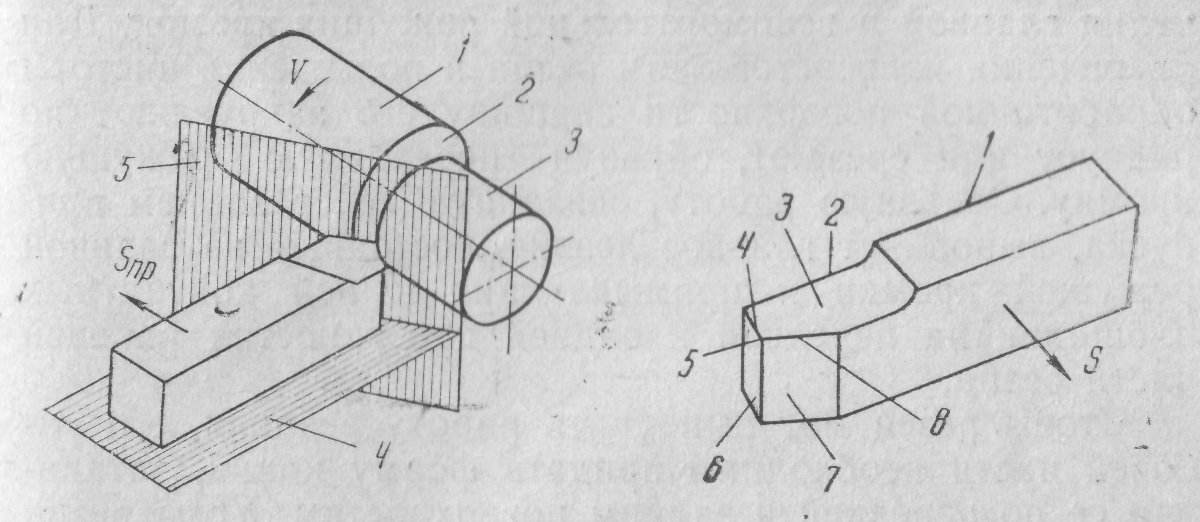

Токарный прямой проходной резец (рис. 38) состоит из двух частей – рабочей части, имеющей режущие кромки, срезающие слой металла с заготовки, и крепежной части (стержня), предназначенной для установки и крепления его в резцедержателе станка.

Рабочая (режущая) часть образуется рядом поверхностей, которые, пересекаясь, образуют (режущие кромки и вершину резца. Передняя поверхность – это поверхность, контактирующая в процессе резания со срезаемым слоем и стружкой. Задние поверхности резца контактируют в процессе резания с поверхностями заготовки. Главная задняя поверхность – поверхность, обращенная к поверхности резания заготовки. Вспомогательная задняя поверхность – поверхность, обращенная к обработанной поверхности заготовки. Передняя и главная задняя поверхности в пересечении образуют главную режущую кромку, формирующую большую сторону сечения срезаемого слоя. Передняя и вспомогательная задняя поверхности, пересекаясь, образуют вспомогательную режущую кромку, формирующую меньшую сторону сечения срезаемого слоя. Вершина резца – точка пересечения главной и вспомогательной режущих кромок.

Рис. 38. Части и поверхности проходного токарного резца:

1 – крепежная часть (стержень) резца; 2 – рабочая часть; 3 – передняя поверхность; 4 – вспомогательное режущее лезвие (кромка); 5 – вершина; 6 – вспомогательная задняя поверхность; 7 – главная задняя поверхность; 8 – главное режущее лезвие (кромка)

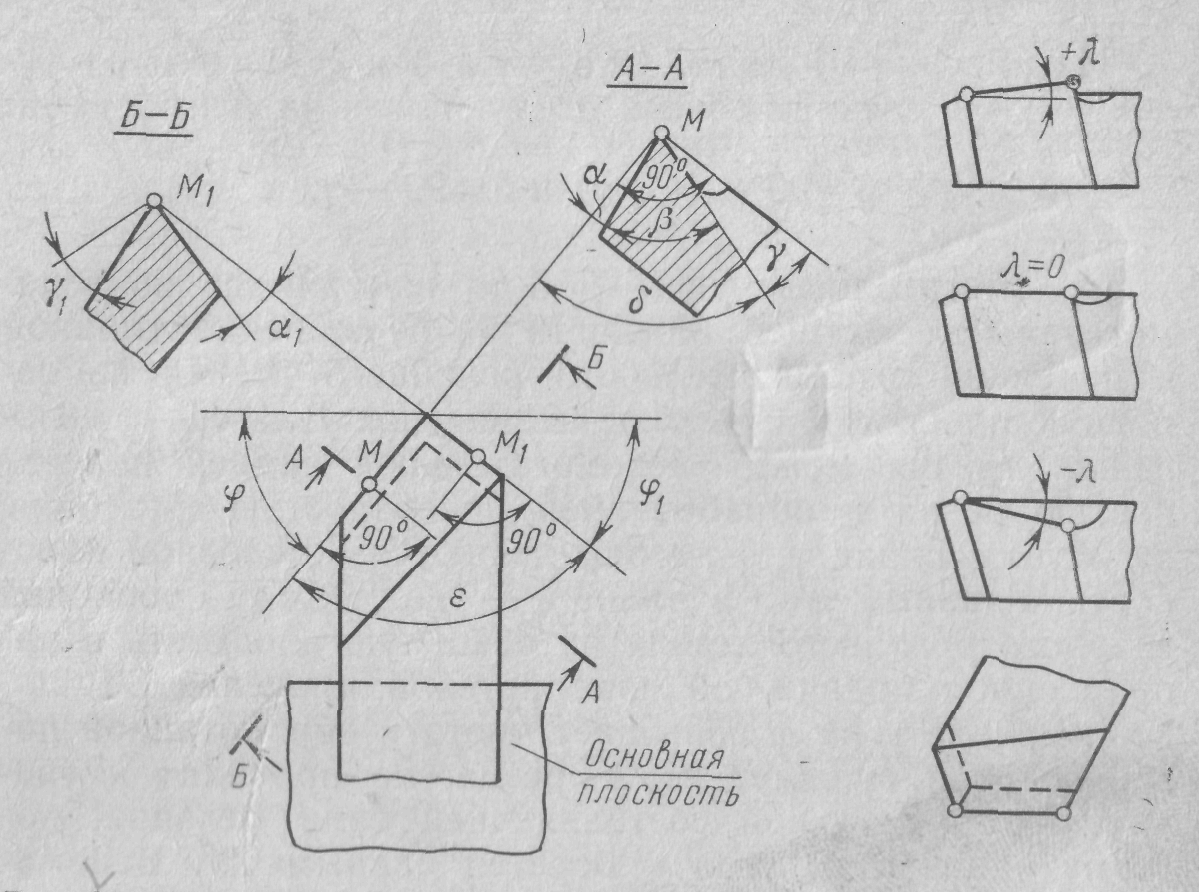

5. Углы резца рассматривают при неподвижном (статическом) состоянии резца и заготовки – это необходимо для того, чтобы можно было изготовить его в металле и сделать заточку рабочей части.

Главный передний угол γ – угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проходящей через главное режущее лезвие (точка М).

Главный задний угол α образуется главной задней поверхностью и плоскостью резания, его принимают равным 6...12°. Он служит для уменьшения трения между главной задней поверхностью резца и поверхностью резания.

Рис. 39. Углы заточки режущей части резца

Главный угол заострения β – угол между передней и главной задней поверхностями.

Угол резания δ образуют передняя поверхность и плоскость резания.

Из рисунка 41 видно, что углы β и δ зависят от углов α и γ и связаны с ними следующими зависимостями:

β = 90° – (α + γ) и δ = 90°– γ.

Вспомогательные углы α1 и γ1 измеряются во вспомогательной секущей плоскости Б – Б, перпендикулярной к проекции вспомогательного режущего лезвия на основную плоскость. Основное назначение угла γ1 – уменьшение трения между вспомогательной задней поверхностью резца и обработанной поверхностью заготовки.

Рис. 40

Углы в плане φ, φ1, ε определяются в основной плоскости. Главный угол в плане φ – угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи, он изменяется в пределах 30...90°. Уменьшение угла φ повышает чистоту обработанной поверхности и снижает износ резца, но приводит к увеличению радиальной, составляющей силы резания, поэтому чаще всего угол φ берется равным 45°. Вспомогательным углом в плане φ1 называется угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, обратным подаче. Обычно его значения выбирают в пределах 5...10°. С уменьшением φ1 повышается чистота обработанной поверхности, увеличивается прочность вершины резца и снижается его износ. Угол при вершине в плане ε образуется проекциями режущих лезвий на основную плоскость, и его определяют из соотношения ε = 180°– (φ + φ1).

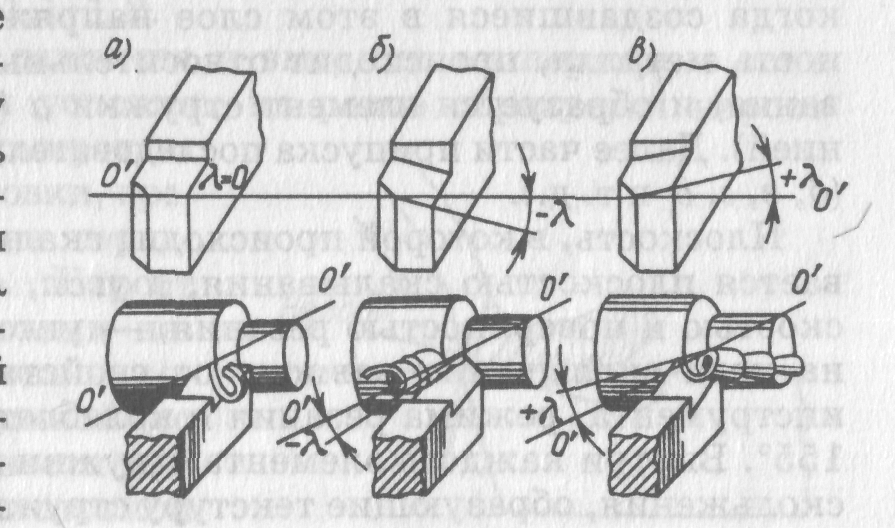

Угол между главным режущим лезвием и плоскостью, проведенной параллельно основной плоскости через вершину резца, называется углом наклона главного режущего лезвия λ.

На рис. 42 показано влияние угла λ на направление схода стружки.

При λ = 0 главная режущая кромка расположена параллельно основной плоскости и при резании стружка завивается в спираль (рис. 40, а). Если угол λ отрицательный (рис. 40, б), то вершина резца находится выше других точек главной режущей кромки, поэтому стружка будет отходить в сторону обрабатываемой поверхности. При положительном угле λ (рис.40, в) вершина резца лежит ниже главной режущей кромки, в результате припуск снимается вначале отдаленными от вершины частями режущей кромки и в последнюю очередь вершиной резца, поэтому стружка сходит в сторону обработанной поверхности. При положительных углах резец является более стойким, однако обработанная поверхность может быть повреждена сходящей стружкой, поэтому такие резцы применяют для предварительной (черновой) обработки.