- •Введение. Общие сведения о металловедении

- •1. Цели и задачи дисциплины «Материаловедение и технология материалов».

- •2. Связь дисциплины «Материаловедение и технология материалов» с другими дисциплинами.

- •3. Роль отечественных и зарубежных учёных в развитии материаловедения как науки.

- •Основные задачи курса:

- •Раздел 1. Металловедение.

- •Тема 1. Строение и кристаллизация металлов.

- •Тема 2. Свойства металлов и сплавов

- •Тема 3. Основные сведения о сплавах.

- •1. Понятие о сплаве, компоненте, фазе, системе.

- •2. Структурные составляющие при кристаллизации сплавов: твердые растворы, химические соединения, механические смеси.

- •3.Диаграммы состояния двойных сплавов. Критические точки и линии.

- •Тема 4. Диаграммы состояния двойных сплавов

- •1.Диаграмма состояния системы «железо-цементит» в упрощенном виде.

- •2.Структурные составляющие железоуглеродистых сплавов.

- •3.Деление железоуглеродистых сплавов на стали и чугуны.

- •Тема 5. Углеродистые стали.

- •Тема 6. Чугуны.

- •Тема 7. Термическая обработка углеродистой стали.

- •1. Отжиг и нормализация стали.

- •2. Закалка. Виды закалки.

- •3. Отпуск, его виды.

- •Тема 8. Химико-термическая обработка. Поверхностное упрочнение наклёпом.

- •Тема 9. Легированные стали.

- •1. Общие сведения о легированных сталях. Легирование сталей, их классификация и маркировка.

- •2. Область применения легированных сталей.

- •3. Легирование чугунов, их маркировка и область применения.

- •2. Конструкционные легированные стали (гост 4543–71).

- •Тема 10. Цветные металлы и сплавы.

- •2. Алюминий и его сплавы.

- •3. Магниевые и титановые сплавы.

- •Раздел 2. Неметаллические материалы

- •Тема 11. Полимерные материалы.

- •1. Общие сведения о пластмассах.

- •2. Виды пластмасс: термореактивные и термопластичные.

- •3. Способы получения изделий из пластмасс и их применение.

- •3. Способы получения изделий из пластмасс

- •Тема 12. Композиционные материалы. Резиновые, силикатные и древесные материалы.

- •Экономическая эффективность внедрения в производство новых методов термической обработки (выносится на самостоятельное изучение)

- •1. Исходные материалы и продукты доменной плавки.

- •2. Доменная печь, ее устройство и работа.

- •3. Продукты доменной плавки.

- •Тема 15. Производство стали.

- •Тема 16. Производство цветных металлов и их сплавов.

- •Тема 17. Порошковая металлургия.

- •Раздел 5. Технология литейного производства

- •Тема 18. Способы изготовления отливок

- •1. Сущность и назначение литейного производства. Модельный комплект, его назначение и состав.

- •2. Требования к стержневым и формовочным смесям, их состав.

- •3. Основные сведения об изготовлении литейной формы.

- •Тема 19. Специальные способы литья.

- •Раздел 6. Технология обработки металлов

- •Тема 20. Прокатка, прессование и волочение.

- •Тема 21. Ковка и штамповка

- •1. Ковка, применяемый инструмент и оборудование, виды операций.

- •2. Штамповка, применяемый инструмент, оборудование, виды операций.

- •Раздел 7. Технология сварочного производства

- •Тема 22. Современное состояние сварочного производства. Электродуговая сварка и резка металлов.

- •Тема 23. Газовая сварка и резка металлов.

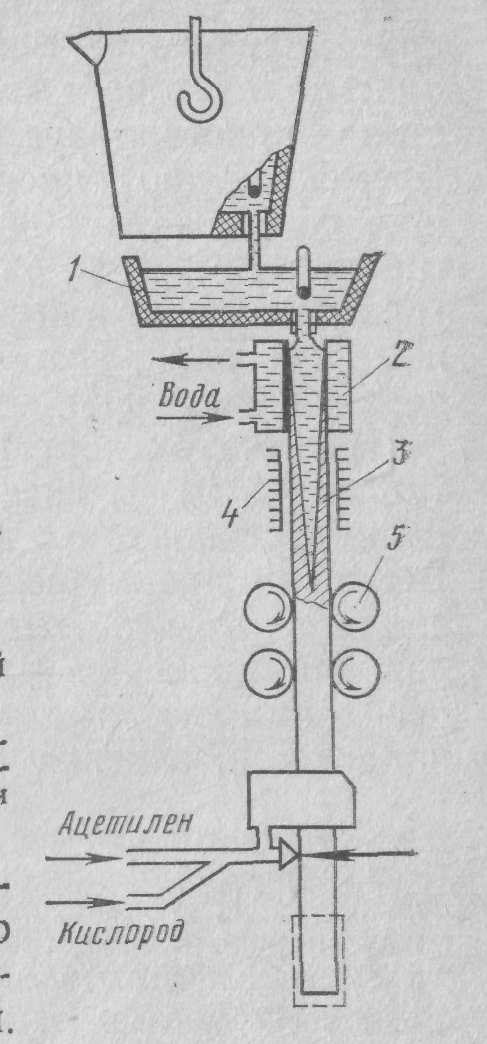

- •1. Сущность газовой сварки, применяемые материалы.

- •2. Оборудование и принадлежности для газовой сварки и резки.

- •3. Технология газовой сварки.

- •2. Оборудование и аппаратура для газовой сварки и резки

- •Тема 24. Термомеханический и механический классы сварки. Контроль качества сварных соединений и швов

- •Тема 25. Основы слесарного дела.

- •1. Рабочее место слесаря.

- •2. Разметка.

- •3. Основные виды слесарных операций.

- •3. Основные виды слесарных операций.

- •Тема 26. Резание металлов, элементы и геометрия резца

- •Тема 27. Основы учения о резании металлов, понятие о режимах резания.

- •1. Понятие о процессе резания и образовании стружки.

- •2. Главное движение и движение подачи. Виды механической обработки резанием.

- •3. Понятие о режимах резания.

- •Тема 28. Классификация металлорежущих станков. Типовые механизмы металлорежущих станков

- •1. Общие сведения о металлорежущих станках.

- •2. Классификация металлорежущих станков.

- •3. Типовые механизмы металлорежущих станков

- •Тема 29. Станки токарной группы.

- •Тема 30. Сверление, зенкерование, развертывание. Сверлильно-расточные станки

- •Тема 31. Фрезерование. Фрезерные станки.

- •Тема 32. Строгание и долбление. Строгальные и долбежные станки. Протягивание.

- •Тема 33. Шлифование. Шлифовальные станки

- •Тема 34. Зубонарезание.

- •1. Методы изготовления профиля зубьев колес.

- •2. Зубофрезерные станки.

- •3. Зубодолбежные станки

- •Тема 35. Электрофизические и электрохимические методы обработки (эфэх).

- •2. Понятие об анодно-механическом и электроконтактном способах обработки.

- •3. Ультразвуковая обработка материалов.

- •4. Лазерная и электронно - лучевая обработка.

Тема 15. Производство стали.

Вопросы:

1. Кислородно-конвертерный способ производства стали.

2. Производство стали в мартеновских печах.

3. Производство стали в электрических печах.

4. Разливка стали.

1. Шихтовыми материалами для выплавки стали являются жидкий или твердый чугун, стальной и чугунный лом, стружка, обрезки (скрап), железорудные окатыши, ферросплавы (перечисленные материалы называют металлошихтой); известняк, известь, боксит, плавиковый шпат, марганцевая руда, кварцевый песок (флюсы); железная руда, окалина, агломерат, кислород, воздух (окислители).

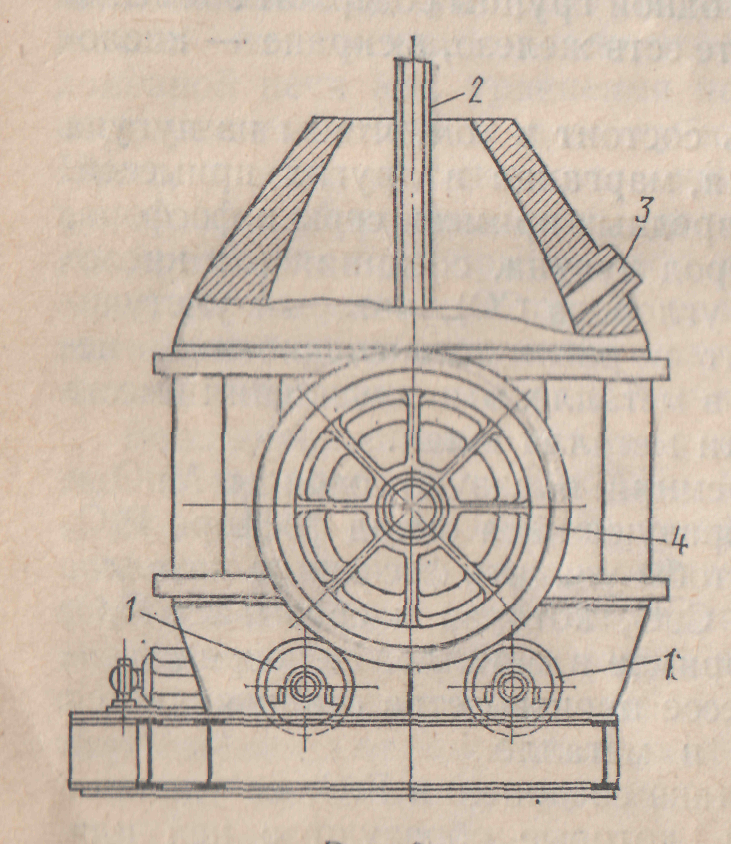

В производстве стали широко используют

кислородно-конвертерные

процессы. Стационарный

конвертер (рис. 13) имеет два бандажа 4,

каждый из которых

опирается на два ролика 1. Горловина

конвертера имеет симметричную

форму. Внутри стального кожуха конвертеры

выкладываются смолодоломитовым

кирпичом. Летка 3

предназначена для слива

готовой стали.

В производстве стали широко используют

кислородно-конвертерные

процессы. Стационарный

конвертер (рис. 13) имеет два бандажа 4,

каждый из которых

опирается на два ролика 1. Горловина

конвертера имеет симметричную

форму. Внутри стального кожуха конвертеры

выкладываются смолодоломитовым

кирпичом. Летка 3

предназначена для слива

готовой стали.

Вместимость кислородных конвертеров от 50 до 400 т. Сущность кислородно-конвертерного процесса заключается в том, что загруженную в конвертер шихту продувают сверху струей кислорода под давлением до 1,5 МПа. Большое давление кислорода обеспечивает хорошее перемешивание металла. В начале продувки окисляются кремний, марганец и другие элементы, которые переходят в шлак. После первого периода продувки кислородом (длится 16 мин), фурму поднимают, наклоняют конвертер, сливают шлак и берут пробу металла. В конвертер добавляют известь, ставят его вновь в

вертикальное положение, вводят фурму и начинают Рис.13

второй период продувы кислородом. Во второй период продувки продолжаются реакции окисления примесей, выгорает углерод, идут реакции шлакообразования и другие физико-химические процессы. В конце второго периода продувки в конвертер вводят часть раскислителей. После удаления фурмы конвертер наклоняют, берут контрольную пробу стали и выпускают сталь в разливочный ковш, где завершается процесс ее раскисления ферромарганцем, ферросилицием или комплексными раскислителями.

Общая продолжительность составляет 40...60 мин, а продолжительность продувки кислородом – 18...30 мин. Преимущества: хорошее качество, высокая производительность и меньшая себестоимость. Недостаток: большой угар металла (6...9%).

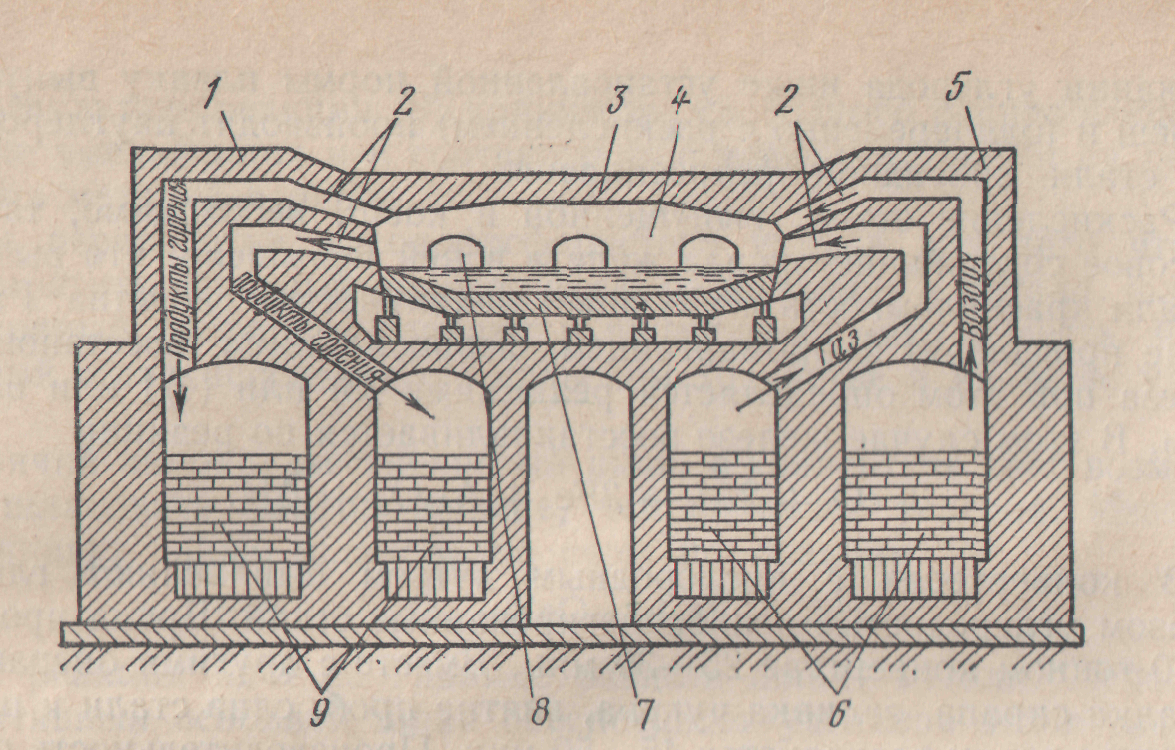

2. Мартеновское производство стали применяют в металлургии с 1864 г. выпуска плавки. Основными разновидностями мартеновской плавки являются скрап-рудный процесс и скрап-процесс. Шихта для скрап – процесса состоит из 60...70% стального лома (скрапа) и 30...40% чушкового чугуна. Шихта для скрап-рудного процесса состоит из 50...80% жидкого передельного чугуна, 20...50% скрапа к 15…30% (от массы металлической части шихты) железной руды и известняка. Скрап-рудным процессом выплавляют основную массу стали в крупных мартеновских печах металлургических заводов, где работают доменные печи.

Рис. 14. Схема мартеновской печи:

1, 5 – головки печи; 2 – газовые и воздушные каналы в головке печи; 3 – свод печи; 4 – рабочее пространство печи; 6, 9 – газовые и воздушные регенераторы; 7 – подина печи; 8 – завалочные окна

Продолжительность плавки от 2 до 12 ч. Печи для скрап-рудного процесса имеют вместимость от 100 до 1000 т. Основными недостатками мартеновского процесса являются большой расход топлива и большая продолжительность плавки, а преимуществом – универсальность процесса по применяемой шихте и маркам выплавляемых сталей.

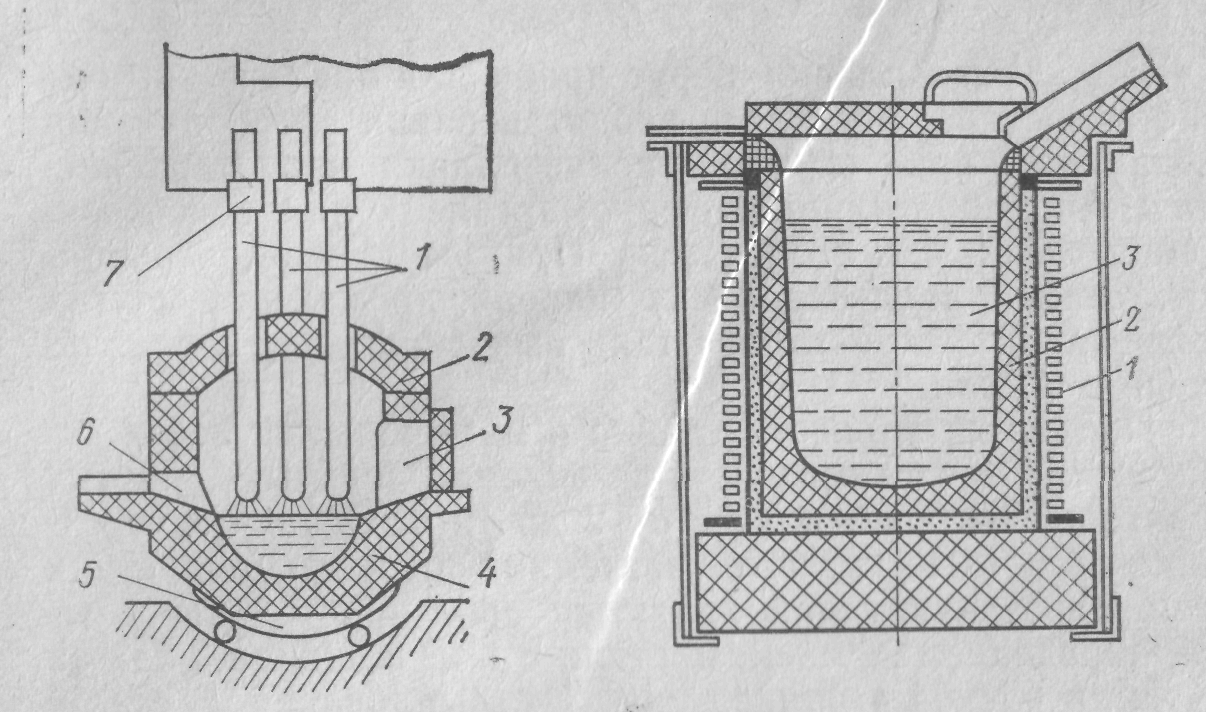

3. В электропечах получают в основном легированные стали высокого качества, из которых изготовляют особо ответственные детали машин и инструменты. По конструкции электропечи делятся на дуговые (рис. 15) и индукционные (рис. 16).

В дуговых печах плавление шихты идет под действием теплоты электрической дуги, а в индукционных – вихревых токов.

Дуговые печи строят вместимостью до 400 т. Шихта состоит из стального лома и 10% твердого или жидкого чугуна. Используют также известь, ферросплавы и другие добавки. Рабочее напряжение 160...600 В, сила тока 1...10 кА. В процессе плавки с металла несколько раз удаляют шлак. Для интенсификации плавки металл продувают кислородом. Продолжительность плавки составляет 4...8 часов.

Индукционные печи изготовляют вместимостью от 60 кг до 25 т. Шихта для них состоит из отходов легированных сталей или чистого по сере и фосфору углеродистого скрапа и ферросплавов. Ток создает переменный магнитный поток, пронизывая куски металла в тигле, наводит в них мощные вихревые токи, нагревающие металл до расплавления. После расплавления шихты сталь раскисляют и легируют. Длительность плавки 1...3 ч.

Рис. 15. Принципиальная схема дуговой электропечи: Рис.16. Схема устройства

1 – электроды; 2 – съемный свод; 3 – рабочее окно; индукционной печи:

4 – корпус печи; 5 – сектор для наклона печи; 1 – огнеупорный тигель;

6 – желоб для выпуска плавки; 2 – индуктор; 3 – металл;

7 – электрододержатели

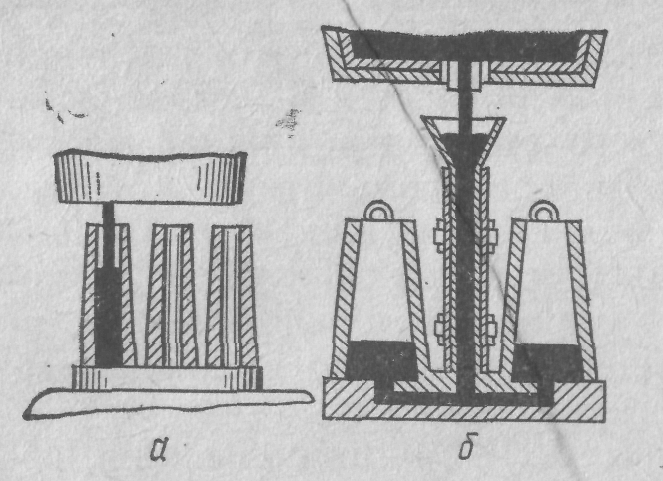

4. Применяют следующие способы разливки (рис. 17): сверху в изложницы, снизу (сифонная) в несколько изложниц одновременно, непрерывно в кристаллизатор (рис.18).

Рис. 17. Схема разливки стали в изложницы:

а – сверху; б – сифоном

Рис. 18. Схема установки для непрерывной разливки стали:

1 – разливочное устройство; 2 – водоохлаждаемый кристаллизатор; 3 – жидкий металл; 4 – зона вторичного охлаждения; 5 – тянущие валки

Схема установки непрерывной разливки (УНРС) показана на рисунке 18. Сталь поступает в водоохлаждаемый медный кристаллизатор с двойными стенками. В начале разливки нижняя часть кристаллизатора закрывается стальной штангой со сменной плоской головкой на конце, которая является временным дном кристаллизатора. Вследствие интенсивного охлаждения кристаллизатора водой, циркулирующей в нем, жидкая сталь кристаллизуется у его стенок и в нижней части. Временное дно опускается вместе со слитком, который проходит зону вторичного водяного охлаждения разбрызгиванием. Слиток, опускаясь, доходит до установки, которая разрезает или рубит его на заготовки мерной длины. Недостаток вертикальных УНРС – их большая высота (до 45 м). Преимуществами УНРС – отпадает необходимость нагрева слитков для прокатки на крупных обжимных станах, нет необходимости иметь большое количество изложниц и поддонов, в слитках отсутствуют усадочные раковины.