- •Введение. Общие сведения о металловедении

- •1. Цели и задачи дисциплины «Материаловедение и технология материалов».

- •2. Связь дисциплины «Материаловедение и технология материалов» с другими дисциплинами.

- •3. Роль отечественных и зарубежных учёных в развитии материаловедения как науки.

- •Основные задачи курса:

- •Раздел 1. Металловедение.

- •Тема 1. Строение и кристаллизация металлов.

- •Тема 2. Свойства металлов и сплавов

- •Тема 3. Основные сведения о сплавах.

- •1. Понятие о сплаве, компоненте, фазе, системе.

- •2. Структурные составляющие при кристаллизации сплавов: твердые растворы, химические соединения, механические смеси.

- •3.Диаграммы состояния двойных сплавов. Критические точки и линии.

- •Тема 4. Диаграммы состояния двойных сплавов

- •1.Диаграмма состояния системы «железо-цементит» в упрощенном виде.

- •2.Структурные составляющие железоуглеродистых сплавов.

- •3.Деление железоуглеродистых сплавов на стали и чугуны.

- •Тема 5. Углеродистые стали.

- •Тема 6. Чугуны.

- •Тема 7. Термическая обработка углеродистой стали.

- •1. Отжиг и нормализация стали.

- •2. Закалка. Виды закалки.

- •3. Отпуск, его виды.

- •Тема 8. Химико-термическая обработка. Поверхностное упрочнение наклёпом.

- •Тема 9. Легированные стали.

- •1. Общие сведения о легированных сталях. Легирование сталей, их классификация и маркировка.

- •2. Область применения легированных сталей.

- •3. Легирование чугунов, их маркировка и область применения.

- •2. Конструкционные легированные стали (гост 4543–71).

- •Тема 10. Цветные металлы и сплавы.

- •2. Алюминий и его сплавы.

- •3. Магниевые и титановые сплавы.

- •Раздел 2. Неметаллические материалы

- •Тема 11. Полимерные материалы.

- •1. Общие сведения о пластмассах.

- •2. Виды пластмасс: термореактивные и термопластичные.

- •3. Способы получения изделий из пластмасс и их применение.

- •3. Способы получения изделий из пластмасс

- •Тема 12. Композиционные материалы. Резиновые, силикатные и древесные материалы.

- •Экономическая эффективность внедрения в производство новых методов термической обработки (выносится на самостоятельное изучение)

- •1. Исходные материалы и продукты доменной плавки.

- •2. Доменная печь, ее устройство и работа.

- •3. Продукты доменной плавки.

- •Тема 15. Производство стали.

- •Тема 16. Производство цветных металлов и их сплавов.

- •Тема 17. Порошковая металлургия.

- •Раздел 5. Технология литейного производства

- •Тема 18. Способы изготовления отливок

- •1. Сущность и назначение литейного производства. Модельный комплект, его назначение и состав.

- •2. Требования к стержневым и формовочным смесям, их состав.

- •3. Основные сведения об изготовлении литейной формы.

- •Тема 19. Специальные способы литья.

- •Раздел 6. Технология обработки металлов

- •Тема 20. Прокатка, прессование и волочение.

- •Тема 21. Ковка и штамповка

- •1. Ковка, применяемый инструмент и оборудование, виды операций.

- •2. Штамповка, применяемый инструмент, оборудование, виды операций.

- •Раздел 7. Технология сварочного производства

- •Тема 22. Современное состояние сварочного производства. Электродуговая сварка и резка металлов.

- •Тема 23. Газовая сварка и резка металлов.

- •1. Сущность газовой сварки, применяемые материалы.

- •2. Оборудование и принадлежности для газовой сварки и резки.

- •3. Технология газовой сварки.

- •2. Оборудование и аппаратура для газовой сварки и резки

- •Тема 24. Термомеханический и механический классы сварки. Контроль качества сварных соединений и швов

- •Тема 25. Основы слесарного дела.

- •1. Рабочее место слесаря.

- •2. Разметка.

- •3. Основные виды слесарных операций.

- •3. Основные виды слесарных операций.

- •Тема 26. Резание металлов, элементы и геометрия резца

- •Тема 27. Основы учения о резании металлов, понятие о режимах резания.

- •1. Понятие о процессе резания и образовании стружки.

- •2. Главное движение и движение подачи. Виды механической обработки резанием.

- •3. Понятие о режимах резания.

- •Тема 28. Классификация металлорежущих станков. Типовые механизмы металлорежущих станков

- •1. Общие сведения о металлорежущих станках.

- •2. Классификация металлорежущих станков.

- •3. Типовые механизмы металлорежущих станков

- •Тема 29. Станки токарной группы.

- •Тема 30. Сверление, зенкерование, развертывание. Сверлильно-расточные станки

- •Тема 31. Фрезерование. Фрезерные станки.

- •Тема 32. Строгание и долбление. Строгальные и долбежные станки. Протягивание.

- •Тема 33. Шлифование. Шлифовальные станки

- •Тема 34. Зубонарезание.

- •1. Методы изготовления профиля зубьев колес.

- •2. Зубофрезерные станки.

- •3. Зубодолбежные станки

- •Тема 35. Электрофизические и электрохимические методы обработки (эфэх).

- •2. Понятие об анодно-механическом и электроконтактном способах обработки.

- •3. Ультразвуковая обработка материалов.

- •4. Лазерная и электронно - лучевая обработка.

3. Способы получения изделий из пластмасс

Прокатка – получение листов и лент из термопластов на многовалковых машинах (каландрах) при пропускании исходных материалов между нагретыми валками.

Штамповка заключается в придании листу из термопласта соответствующей формы в штампах или специальных приспособлениях.

Экструзионные формообразования – выдавливание термопласта, разогретого до вязкотекучего состояния, через сменный мундштук экструзионной шнековой машины.

Литье под давлением – процесс получения тонкостенных изделий высокой точности.

Горячее прессование применяют для изготовления изделий из термореактивных пластмасс и некоторых видов термопластиков, обладающих ограниченной растворимостью.

Литьевое прессование применяют для получения тонкостенных сложных изделий повышенной точности, а также армированных деталей.

Тема 12. Композиционные материалы. Резиновые, силикатные и древесные материалы.

Вопросы:

1. Композиционные материалы, их состав.

2. Общие сведения о резине.

3. Виды резин и применение резиновых изделий в машиностроении.

4. Силикатные материалы.

5. Строение древесины, ее физические и механические свойства.

6. Материалы из древесины.

7. Применение древесины.

1. Материалы сложного состава, образующиеся путем сочетания различных фаз с границей раздела между ними, называются композиционными.

Композиционные материалы состоят из матрицы и армирующего компонента. Компонент, непрерывный в объеме композиционного материала, называется матрицей (связующим). Компоненты, распределенные в матрице в форме зерен, волокон или пластин, называются дисперсной арматурой (фиброй или армирующим компонентом).

По вещественной природе матрицы подразделяются на:

• полимерные;

• металлические;

• неорганические;

• комбинированные (полиматричные).

Матрица обеспечивает форму и сплошность материала, перераспределяет нагрузки по его объему, защищает армирующие компоненты от механических и коррозионных воздействий. Вещественная природа матрицы предопределяет термическую и коррозионную стойкость композиционного материала (далее КМ).

Армирующие компоненты классифицируют в зависимости от:

• геометрических признаков;

• порядка их расположения в матрице.

Армирующие компоненты вводят в матрицу с целью улучшения конструкционных свойств композиционного материала (КМ). По порядку расположения армирующих компонентов в матрице (макроструктуре) КМ бывают:

• дисперсно-упрочненные (изотропные);

• дисперсно-армированные (анизотропные).

При дисперсном упрочнении частицы блокируют процессы скольжения в матрице. Эффективность упрочнения при условии минимального взаимодействия с матрицей зависит от вида частиц, их объемной концентрации, а также от равномерности распределения в матрице. Применяют дисперсные частицы тугоплавких фаз типа Аl2О3, SiO2, BN, SiC, имеющие малую плотность и высокий модуль упругости. КМ обычно получают методом порошковой металлургии, важным преимуществом которого является изотропность свойств в различных направлениях.

2. Резиной называют продукты химической переработки каучука и вулканизирующих веществ (сера, натрий), осуществляемой при помощи термической обработки (горячая вулканизация) или без неё (холодная вулканизация).

Основные свойства резины:

Эластичность, вибростойкость, повышенная химическая стойкость, газо- и водонепроницаемость, электроизоляционность.

Резиновые смеси составляют на основе каучука, массовое содержание которого в различных изделиях колеблется от 5 до 95 % смеси содержат также мягчители, наполнители, вулканизирующн вещества, противостарители, красители.

Исходные материалы для резиновых изделий. Каучук бываем натуральный и синтетический. Натуральный каучук получают из млечного сока каучукогенных растений. Синтетический каучук – вещество, по свойствам близкое к натуральному. Его получают путем синтеза органических веществ. Производство синтетического каучука складывается из двух основных процессом: получения каучукогенов (бутадиена, стирола, хлоропрена, акрилонитрила, изобутилена и др.) и их полимеризации в каучукоподобный продукт. Сырьем для получения каучукогенов являются нефтепродукты, природный газ, ацетилен, древесина и др. При полимеризации каучукогены из низкомолекулярных веществ превращаются и высокомолекулярные соединения с типичными для натурального каучука физико-механическими и технологическими свойствами. Производство синтетического каучука впервые в мире разработано русским химиком С. В. Лебедевым.

Мягчители (стеарин, олеиновая кислота) повышают пластичности сырой резины и мягкость резиновых изделий.

Наполнители повышают твердость и прочность резиновых изделий. К ним относятся сажа, оксид цинка, мел, каолин и др., а также рукавные и кордовые ткани и волокна (хлопчатобумажные, вискозные, капроновые, нейлоновые), применяется также корд из стальных проволочек.

При вулканизации линейные макромолекулы каучука взаимодействуют с вулканизатором, в результате образуется трехмерная (сшитая) сетка и каучук превращается в резину.

Основным вулканизирующим веществом для СК общего назначения, бутадиен-нитрильных и других каучуков является сера. Для вулканизации отформованные заготовки из сырой резины нагревают до температуры 140…180 °С; формование может совмещаться с нагревом.

Ускорители вулканизации (каптакс, тиурам и др.) вместе с оксидом цинка не только сокращают время вулканизации, но и обеспечивают возможность вулканизации при комнатной температуре.

Для изготовления мягкой резины (автомобильные камеры, мячи) и каучук вводят 1…3 % серы; при массовом содержании серы 4…7 % получается твердая резина. Для вулканизации кремнийорганических СК применяют пероксиды бензоила, для уретановых – изоцианиды.

Противостарители (парафин, вазелин и др.) замедляют процесс окисления каучука, повышают устойчивость и сроки службы резиновых изделий.

Изготовление резиновых изделий. Процесс складывается из приготовления резиновых смесей, вулканизации и отделки изделий.

Смешивание компонентов обеспечивает равномерное распределение в каучуке всех составных частей, оно производится на вальцах или в закрытых смесителях. Полученная сырая резина представляет собой однородную пластичную массу, которой легко придается нужная форма.

Полученные полуфабрикаты подвергают вулканизации и отделке. Плотность различных сортов резины от 0,9 до 2 г/см3, предел прочности при растяжении от 3 до 60 МПа, относительное удлинение 200…800 %. Следует подчеркнуть, что для каучуков и резины (а также для некоторых видов пластмасс и других материалов) характерна релаксация (ослабление) напряжений, которая возрастает с увеличением силы и скорости деформации и с повышением температуры.

3. Виды резин.

Резины подразделяются на следующие основные группы:

1) резины общего назначения (температуры эксплуатации от –50 до +150 °С) – могут работать в воде, воздухе, слабых растворах кислот и щелочей (шины, ремни, рукава, транспортные ленты, изоляция электрокабелей);

2)специальные резины:

а) теплостойкие резины – выдерживают температуру до 400°С;

б) морозостойкие резины – выдерживают температуру до –150 °С;

в) масло- и бензостойкие резины – работают в среде массе, топлива, бензина;

г) электротехнические резины – бывают диэлектрические и электропроводящие (состоят до 70 % из сажи и графита);

д) магнитные;

е) фрикционные и др.

В машиностроении резиновые изделия применяют для движущихся устройств (шин, приводных ремней, транспортных лент), в магистралях для транспортирования жидкостей, газов (напорные и всасывающие рукава, соединительные шланги, трубки), в качестве опор, буферов, изоляции, уплотнителей (сальники, манжеты, прокладочные пластины, кольца) и др.

4. Силикатными называют искусственные каменные материалы и изделия, получаемые в результате формования и последующей тепловлажностной обработки в автоклавах смесей, состоящих из известково-кремнеземистых вяжущих, заполнителей (кварцевого песка, шлака и др.) и воды. Такие композиции, хотя медленно, образуют камень и при твердении на воздухе, но получаемый материал имеет невысокую прочность (1...2 МПа). В этом случае взаимодействие Са(ОН)г извести и SiQ2 песка протекает очень медленно и практически не сказывается на прочности камня. Однако, как было установлено в 1880 г. немецким ученым В. Михаэлисом, твердение уплотненной смеси извести с кварцевым песком резко ускоряется, если эту смесь подвергнуть тепловлажностной обработке в автоклаве, где температура насыщенного пара достигает 170°С и более, а давление – 0,8 МПа и выше. В этих условиях SiO2 песка приобретает химическую активность и между ним и известью происходит энергичное химическое взаимодействие с образованием гидросиликатов кальция, цементирующих зерна песка в прочный монолит.

5. Древесина используется в качестве конструкционного материала в различных отраслях промышленности как в натуральном, так и переработанном виде.

Преимущества древесины: малый удельный вес; высокая удельная прочность; способность поглощать удары вследствие упругости; простота обработки; высокие тепло,- звуко, - и электроизоляционные свойства; хорошая химическая стойкость к ряду кислот, солей, щелочей.

Недостатки древесины: способность к быстрому загниванию; гигроскопичность; низкая огнестойкость; низкий модуль упругости; неоднородность строения.

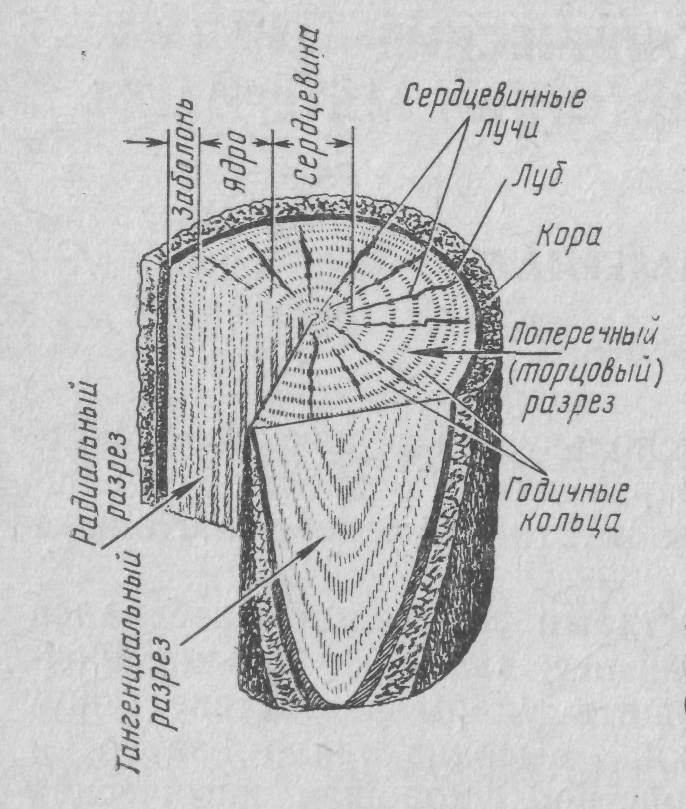

Древесина имеет слоисто-волокнистое строение: кора, луб, заболонь, сердцевина.

Рис.11. Разрез ствола дерева

Физико – механические свойства древесных материалов:

1) гигроскопичность древесины – с увеличением влажности резко снижается прочность, но повышается упругость;

2) теплопроводность – с повышением влажности она возрастает, т.к. поры заполняются влагой, которая более теплопроводна, чем волокно;

3) электропроводность древесины низкая, поэтому она может быть использована в качестве электроизоляционного материала; с повышением влажности, плотности и температуры древесины увеличивается;

4) твёрдость – в торцевом направлении больше твёрдости боковой поверхности в 1,5…2 раза; по степени твёрдости породы дерева располагаются в возрастающем порядке: липа, пихта, сосна, берёза, лиственница, дуб, ясень. Твёрдость зависит от плотности: чем плотнее древесина, тем она твёрже; влажность снижает твёрдость и сопротивление истиранию.

6 . Пиломатериалы (брус, доска, горбыль и др.) из хвойных пород применяют наиболее широко, поскольку они обладают высокой прочностью, меньше подвержены загниванию (особенно сосна).

Шпон – тонкий слой древесины, полученный на специальных станках и используемый как полуфабрикат для изготовления слоистых древесных материалов (фанеры, древесных пластиков) или как материал для отделочных работ. Толщина листов шпона от 0,55 до 1,5 мм.

Фанера – листовой материал, получаемый путем склейки слоев шпона. Толщина фанеры от 1 до 12 мм, более толстые (25...30 мм) материалы называются плитами. Фанеру изготовляют из березового, ольхового, букового и соснового шпона. В качестве склеивающего материала применяют альбуминовый и казеиновый клей. В зависимости от клея и степени водостойкости фанера выпускается следующих марок: ФСР – на фенолформальдегидном клее с повышенной водостойкостью, ФК – на карбамидном и ФБА – на альбумино–казеиновом клеях со средней водостойкостью, ФБ – на белковых клеях с ограниченной водостойкостью.

Прессованную древесину (лигностон) получают при горячем прессовании (130...150°С) брусков, досок и других заготовок, пропитанных химическим составом (20 %-ным раствором глюкозы и фенолформальдегидной смолой в спирте). Лигностон является заменителем черных и цветных металлов и пластмасс.

Древеснослоистые пластики (гигнофоль и дельта-древесина) представляют собой пакет прессованного березового шпона, пропитанного термо-реактивной смолой). Нагрев пакета и прессование проводят при температуре 110...160 °С.

Древесностружечные плиты изготовляют горячим прессованием древесной стружки по связующим (термореактивная смола). Плиты бывают однослойные (ПС–1, ПТ–1), трехслойные (ПС–3, ПТ–3) и облицованные шпоном, фанерой, бумагой (ЭС, ЭМ). Древесностружечные плиты обладают хорошими тепло- и звукоизоляционными свойствами.

Древесноволокнистые плиты изготовляют прессованием из древесных волокон (размельченной древесины) с применением фенолформальдегидной или мочевино-формальдегидной смолы.

Древесную муку используют в качестве наполнителя при изготовлении изделий из пенопласта и аминопласта.

7. Древесные материалы в сельскохозяйственном машиностроении широко используют для изготовления конструкций и деталей машин. Хвойные пиломатериалы применяют для обшивки машин, платформ и площадок, изготовления лопастей мотовил, брусьев транспортных тележек, а также деталей грузовых автомобилей, транспортных тележек и т. п. Березу используют для изготовления шатунов, рамок решет, планок соломотряса. Дуб применяют для изготовления ответственных деталей сельскохозяйственных машин: планок транспортеров, подшипников, тормозных колодок и т.д. Из лиственных деревьев также большое значение имеют бук, клен, граб, вяз.

Прессованная древесина идет для изготовления деталей машин, работающих при ударных нагрузках (кулачки, сегменты зубчатых передач, подшипники, втулки и т. д.). Вкладыши из древесины по сравнению с бронзовыми имеют вдвое меньший износ.

Высокой прочностью и устойчивостью к ударным нагрузкам обладает армированная фанера, состоящая из листов шпона и металлических листов или из листов шпона и металлической сетки, вклеенной между листами шпона. Армированная фанера хорошо гнется, штампуется, склеивается.

Древесно-слоистые пластики используют как конструкционные, электроизоляционные и антифрикционные материалы для изготовления подшипников, зубчатых колес.

Из древесностружечных плит делают полы и борта грузовых машин и прицепов.

Раздел 3. Экономическая эффективность применения конструкционных материалов и методов повышения долговечности изделий

Тема 13. Сравнительные данные стоимости конструкционных материалов и рациональные области их применения