- •Часть II деформация

- •Часть II деформация 1

- •§1.6. Неустойчивость и локализация течения 50

- •§1.7. Двойникование 58

- •Часть II деформация 1

- •§ 2.3. Диаграмма деформации поликристалла 89

- •§2.4. Текстура и анизотропия деформации 97

- •Часть II деформация 1

- •Часть II деформация 1

- •Часть II деформация 1

- •§4.2. Деформация интерметаллидов 185

- •Часть II деформация 1

- •§1.1. Неу пру гость и микропластичность

- •§1.2. Текучесть

- •§1.3. Геометрия скольжения

- •§1.4. Наблюдение и измерение пластического течения

- •§1.5. Диаграмма деформации и дислокационная структура

- •§1.6. Неустойчивость и локализация течения

- •§1.7. Двойникование

- •§1.8. "Мартенсит напряжения", сверхупругость и память формы

- •Глава 2. Деформация поликристалла

- •§2.1. Совместность деформаций

- •§2.2. Границы зерна и упрочнение

- •§ 2.3. Диаграмма деформации поликристалла

- •§2.5. Субструктурное упрочнение

- •Глава 3. Температура и время деформации

- •§3.1. Термическая активация скольжения

- •§3.2. Скоростные аномалии течения

- •§3.3. Изменение диаграмм деформации с температурой

- •§3.4. Горячая деформация

- •§3.5. Сверхпластичность

- •§3.6. Ползучесть

- •§4.1. Соединения металлов

- •Ooototototto

- •Сверхструктура СизАи CuAu CuZn РезА1

- •§4.2. Деформация интерметаллидов

- •§4.3. Соединения металл-металлоид

- •Или разлагаемые водой СаС2 и a1n.

- •Арсенида [626]. Выше 3500°с плавятся только 4 соединения: NbC, HfN, нас, ТаС (3985°с), и все они - гцк фазы внедрения.

- •Зет на 5...6 порядков медлен

- •.3 Раза [626]. Течение TiC0)95 силы Пайерлса контролируют ниже 1580 к, a TiCo,86 ниже 1310 к (хотя температура плавления TiC0,86 почти на

- •§4.4. Аморфные сплавы и квазикристаллы

- •§5.2. Сегрегации на дислокациях

- •§5.3. Упрочнение упорядочением

- •§5.4. Растворы внедрения: строение

- •§5.5. Растворы внедрения: упрочнение

- •§5.6. Растворы водорода

- •§5.7. Гидриды

- •§5.8 Радиационное упрочнение и разупрочнение

- •Глава 6. Двухфазные системы

- •§6.1. Морфология и упругость

- •§6.2. Дислокации и границы фаз

- •§6.3. Перерезаемые частицы

- •§6.4. Неперерезаемые частицы

- •§6.5. Зерна двух фаз

- •§6.6. Пластинчатые структуры

- •§6.7. Упрочнение волокнами

- •§6.8. Ползучесть двухфазных структур

- •§6.9. Фазовые превращения при деформации

- •§6.10. Пористые структуры

§1.5. Диаграмма деформации и дислокационная структура

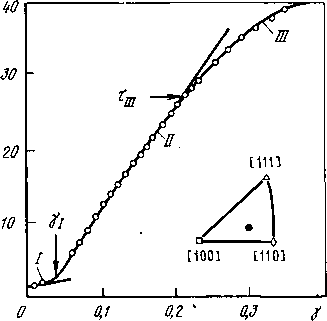

ГЦК металлы. Цель изучения дислокационной структуры: поняв причины ее развития, суметь предсказать ее эволюцию в зависимости от условий и, как следствие, диаграмму деформации. Для монокристалла чистого металла с низкой начальной плотностью дислокаций Р~ 105...106см-2 можно, выбрав ориентировку, начать с одной, первичной действующей системы скольжения (с наибольшим напряжением) и именно в ней наблюдать развитие дислокационной структуры. Картина четче для ГЦК металлов (где семейство скольжения единственное). В приведенных к первичной системе координатах (напряжение тпь - сдвиг упЬ) на диаграмме растяжения т(у) ГЦК металлов в общем случае три стадии: две линейных и третья - с затухающим упрочнением. Эта традиционная классификация не включает "нулевой" стадии (с крутым упрочнением от порога упругости до текучести: у < Ю“3 %) и IV и V стадий больших деформаций у > 1, недостижимых при растяжении, но возможных при более мягком нагружении (кручении, прокатке, волочении).

Легкое скольжение. Первая стадия - текучесть (§1.2) при одинарном скольжении - легкое скольжение с низким упрочнением: на этой стадии нормированный на модуль сдвига G безразмерный модуль упрочнения 0] = D\!G - (dx/dy)/G для всех ГЦК металлов одинаково низкий: например, в меди [55] при 300 К 0i = (2...7) 10-4 при пределе текучести xs/G = (0,7...2,0) 10“5. Модуль упрочнения 0j зависит от ориентировки оси растяжения. Он наименьший (2 10^) в середине стереографического треугольника (см. рис. 9,6) - при наименьшем напряжении в конкурирующей системе скольжения.

На первой стадии поверхность кристалла покрьюают параллельные следы одной системы скольжения - "атомнотонкие" (в плоскости своего источника), но макроскопической длины L ~ 1 мм при высоте h < 0,03 мкм (от п < 100 дислокаций). Они появляются "одномоментно" (позже не подрастают) и независимо друг от друга, постепенно и равномерно заполняяя весь объем. Плоскость скольжения почти пуста, и лишь редкие в ней жгуты дислокаций составляют основной прирост их плотности (§1.2). Слабое упрочнение - естественное следствие больших пробегов и малого накопления дислокаций.

Крутое упрочнение. Упрочнение резко меняется по достижении некой критической плотности линий скольжения (шаг Я <0,3 мкм) при деформации yi - nb/H -0,1. При этом сдвиг у0, приводящий кристалл в симметричное положение (на оси [100] - [111] - рис. 9, в) еще не достигнут (при 300 К в наилучшей для одинарного скольжения ориентировке меди yi/yo = 0,2...0,4 [20]). Упрочнение изменяет не ориентировка, а "внутренняя" причина - созданная структура.

Одинарное скольжение накапливало дислокации в двух местах: жгуты на площадке скольжения и серии петель по ее периметру. В жгутах диполей дислокации разноименные, поэтому их дальнодействующее поле слабое. В серии петель дислокации одноименные и их поля складываются: с удалением от периметра линии скольжения напряжения убывают (ч.1, с.204) как [т(х)/т]« 1 +(ZA)1/2, пока расстояние x«L. При длине линий скольжения L и шаге Я среднее расстояние между их се- 38

риями дислокаций х ~ (ЬЩт. Тогда концентрация напряжений от них [т(х)/т]> 1+(L/Я)1/4 [пятикратная при L~ 1 мм и 1 мкм (задача 28)] определяет ориентировку наибольших касательных напряжений и включает источники иных систем скольжения. Чем меньше сначала напряжения в иных системах скольжения, тем больше длина yi стадии легкого скольжения, но соответственно меньше модуль упрочнения 0ь так что упрочнение на I стадии Дт = Ayi мало зависит от ориентировки [56].

Когда накопление дислокаций вызовет множественное скольжение (в нескольких системах), это меняет формирование структуры и упрочнение - начинается крутое упрочнение - II стадия диаграммы (рис. 14).

Местные поля серий дислокаций равно помогают (или мешают) источникам всех систем, поэтому первичная по-прежнему в выгодном положении: пока ориентировка далека от симметричной, скольжение в ней преобладает и на И, и на III стадиях [20] - ось растяжения 1 продолжает двигаться к тому же полюсу Ь.

t,

МПа

а

- диаграмма растяжения монокристалла

меди при 300 К со скоростью 410 с

(ориентировка для одинарного скольжения,

показана на стереографическом

треугольнике) [20]; б - схема к определению

параметров диаграммы деформации на

III стадии; в - зависимость

модуля упрочнения 0 от напряжения

течения t/G,

видны шесть стадий диаграммы деформации

а

- диаграмма растяжения монокристалла

меди при 300 К со скоростью 410 с

(ориентировка для одинарного скольжения,

показана на стереографическом

треугольнике) [20]; б - схема к определению

параметров диаграммы деформации на

III стадии; в - зависимость

модуля упрочнения 0 от напряжения

течения t/G,

видны шесть стадий диаграммы деформации

Рис. 15. Последствия вторичного скольжения в ячеистой структуре: а - сплетения дислокаций в первичной плоскости скольжения, ограничивающие пробег Z.2 во вторичной (по границам ячейки накапливается разворот со); б - эти скопления вследствие разворота вышли из плоскости скольжения, что ограничивает пробег U дислокаций первичной системы скольжения

Судя по рельефу скольжения, и на II стадии линию скольжения создают /1~ 20...50 дислокаций. Закрепив дислокации нейтронным облучением меди под нагрузкой, обнаружили в ориентированной фольге ("вид плашмя”) те же плоские серии 15...20 дислокаций от общего источника [57]. С "торца" же вплоть до конца II стадии (при у = 0,43; р ~ Ю10 см-2) видны плоские полосы скольжения первичной системы толщиной 0,2...0,6 мкм, длиннее кадра (8 мкм) и с разворотом прилегающих объемов со-'0,2... 1 . После разгрузки столь строго плоских слоев дислокаций не видно.

Ячеистая структура. Дислокации иных систем скольжения, пересекая промежуток Н между первичными полосами, вступают в реакции с их дислокациями, и это ограничивает их пробег шагом полос Н (рис. 15). От этого первичные полосы скольжения, заполняясь дислокациями по всей своей площади, оформляются в рыхлые границы ячеек,, имеющих поперечник Н. "Уплотнение" превращает их в плоские субграницы с разворотом со, постепенно нарастающим до 1...20, а ячейки - в свободные от дислокаций фрагменты толщиной d$ - Н~ 0,1 ...0,5 мкм.

Причина разворота оо2 * У2 на границах фрагментов - накопление застревающих в первичной полосе одноименных дислокаций от сдвига уг во вторичной системе скольжения. Вторичное скольжение поворачивает "старые" полосы (как и всякие "метки" - см. §1.3) на угол оо2 из первичной плоскости скольжения (рис. 15). Теперь эти полосы ограничивают пробег дислокаций своей же, первичной системы: длина новых линий скольжения L\ = ///sina>2 » #/оо2. Вырезав из уже деформированных образцов фольгу и продолжая растяжение с той же ориентировкой в микроскопе, видели in situ пробег дислокации L\ и измерили по следам пробега угол со2, В меди при растяжении вдоль оси [415] пробег L\ менялся от 300 мкм на I стадии до 10...50 мкм при со2 - 1...30 на III стадии [58].

Поскольку именно деформация II стадии в первичной системе yi = y-yi, вызывает де-

формацию во вторичной, следует ожидать q = 72/71 = const. Тогда длина "свежих" первичных линий скольжения L\ = Hly2 = d^l[q(y-y\)\, должна убывать как Li = C/(y-yi). Действительно, измеряемая постадийно (при переполировках), их длина так и укорачивается с деформацией, доходя к концу II стадии до 10.. 25 мкм. Для разных металлов [20] почти одинаково С = 4...6 мкм (Си при 293 К, Ni при 90 К, Ni-20 % Со при 293 и 90 К). Отсюда следует q = d^JC < 0,1 - сдвиг от вторичного скольжения на порядок меньше, чем от первичного - преобладающего и на этой стадии.

В алюминии, судя по видеозаписи, всего по 1...2 дислокации, выйдя из границы, пробегают в ячейке 2...4 мкм до следующей границы и связываются в ней [44]. Чтобы из границы ячейки вышла и пересекла ячейку полупетля дислокации, нужно напряжение т/G ~b/d$. Для меди [59, 60] на II стадии измерено x/G = kb/d$ при к = 4,2...5,4, то есть с ростом напряжения фрагменты измельчаются: ^ф~т-1 как и в алюминии [61] (что напрашивалось и из соображений подобия: если для размножения дислокаций x/G-b/L, то в подобных структурах, созданных размножением, все характерные длины L ~ т-1). При этом сохраняется подобие и в толщине границы В: в меди B/d$ «0,3 [62].

Модуль упрочнения. Подобием структур определяется и модуль упрочнения 0ц на II стадии. Если при плотности дислокаций р объем равномерно заполнен группами по п одноименных дислокаций, то среднее расстояние между группами г =л/(л/р)- Касательные напряжения от них

т = k\nGb/2nr (геометрический множитель к\< 1 - для усреднения по ориентировкам). Приложенное напряжение должно преодолевать это сопротивление: т = k\Gb(pn)m/2n.

Основное допущение подобия: если пробег L дислокаций от источника ограничен другими источниками, то L = к2 г - он пропорционален расстоянию между ними. Испуская п дислокаций, источник в объеме V совершает деформацию by-imL2b/V и дает приращение плотности

дислокаций 5р = 2imL/V и напряжений 5т = k\Gb(4n)(bJp)/2n - = k\Gb{ )5р/4тгл/р . Отсюда 0ц = (8т/5у)/G = к\/2пк2 = const - модуль Упрочнения 0ц выражается комбинацией одних лишь геометрических постоянных. Для ГЦК металлов и сплавов 0ц * V300* Так, измерено ®п = (2,2...4,8) 10~3 (т. е. '/«„...V 210) для Al, Си, Ag, Аи, Ni и твердых растворов Ni-Co при (0,003...0,5)Гпл [20]. Это на порядок выше, чем на

стадии, где пробег дислокаций определяет их исходная плотность ро.

Как только главным фактором упрочнения станут поля вновь наколенных дислокаций, наступит II стадия - крутого упрочнения: напряжение течения определяется плотностью этих дислокаций т ^ aGbу[р , (1.5.1)

гДе а = ki(yf^)/2n - коэффициент, постоянный для данного типа струк- Т'Уры (данного п).

Но модуль упрочнения 0П совсем не зависит от плотности дислокаций р: все объемы - с малой и с большой плотностью дислокаций, - взаимодействуя, упрочняются одинаково. Границы ячеек -"источники и накопители" дислокаций - своим полем контролируют течение и внутри ячеек. Поэтому ячеистая структура, раз сформировавшись, сохраняет неравномерность распределения дислокаций между объемом и границей ячеек (до 1 : 5) при любой большой деформации. Из d{ф - т-1 и т = а Gb^fe видно соотношение подобия = const - измельчение

ячеек определяется плотностью дислокаций.

Если в приведенных координатах х(у ) модуль упрочнения 0ц постоянный, то на машинной диаграмме растяжения <т(е) его аналог 0'ц = (da/ds)/E переменный, так как связан с 0ц нелинейно (§1.3). Однако при малых деформациях 8<<1 напряжение^«(dc/ds), и из (1.3.8) (dx/dy) * sin2Xo(l-sin2\o) (da/de), что в наилучшей для одинарного скольжения ориентировке (хо = А.о = 450) при модуле Юнга Е - 2(7(1+v) * 8G/3 дает 0'и «(2/з)0ц (задача 29). В грубых оценках 0'ц И 0и часто взаимозаменяемы.

Мало важен и учет анизотропии модуля упругости G, в кубических решетках измеряемой (§2.1) отношением упругих постоянных qG = {с\\ -с\2)/2саа- В ряду Al, Ni, Pd, Au, Ag, Cu, Pb оно убывает от 0,81 до 0,26 (по сравнению с qG - 1 в изотропной среде). Модуль упрочнения D нормируют [63] либо на модуль G\ - (сц -сп + с^УЗ, связывающий деформации и напряжения в системе [110]{111}, либо на G2-[c^{c\\-c\2)]ml2, описывающий взаимодействие параллельных винтовых дислокаций [110]. Различие G\ и Gi при этих qG не превышает 3 %.

Симметричные ориентировки. Симметричная исходная ориентировка монокристалла включает сразу две или более равноправных системы скольжения. Вместо легкого скольжения начинается сразу стадия II (или III). Хотя длинных линий первичного скольжения нет, ячеистая структура та же, и диаграммы деформации на II стадии обычно различаются мало.

При растяжении алюминия вдоль оси симметрии [111] уже при деформации 2% в равной мере работают системы скольжения с тремя разными b и структура ячеистая [44]. При растяжении меди вдоль [112] слои дислокаций в линиях скольжения образуют сетку ромбов (с углом 67...76° при ожидаемом 70,5°) [60], а когда одинаково нагружены 8 систем скольжения, слои дислокаций в плоскостях (110) и (ijo) разбивают объем на

квадратные ячейки - "палочки” вдоль оси растяжения [001], и диаграмма деформации с самого начала параболическая, но с очень крутым начальным упрочнением (при 295 К 0 * Vno). Если ось растяжения отклонить на 8° от [001], скольжение "обычное" (в 1...2 системах).

Симметричные ориентировки оси растяжения на стороне [100] - [111] стереографического треугольника (см. рис. 9, б) устойчивые: если скольжение пойдет только в одной системе, то напряжение в ней упадет, а в конкурирующих увеличится. Вследствие этого равные деформации в обеих системах самоустанавливаются. Ориентировки на линии [100]-[110] неустойчивы: скольжение в одной системе увеличивает напряжение в ней же (задача 31). Тогда кристалл может разбиться на области с одной преобладающей системой скольжения, вращающиеся при сдвиге навстречу друг другу [56]. При отклонении оси растяжения от [001] на 2° образец рассекают макрополосы одинарного скольжения, при 4...6° он разбит по длине на участки с разным сдвигом [64]. С перемещением исходной ориентировки от [110] к [100] модуль упрочнения меди 0ц растет в 1,8 раза [56], но при всех ориентировках он на порядок отличается от упрочнения на первой стадии.

Динамический возврат. По изложенной схеме стадия II должна продолжаться до сколь угодно высоких напряжений (до общей потери 42 устойчивости течения образца (§1.6) при s = d?/d<p или s/E ~ 0'п - 10-2). Это заложено в исходном допущении: все дислокации, участвовавшие в деформации, вносят вклад в упрочнение. Но в действительности при достаточно больших плотностях дислокаций (выше некоторого напряжения тш ) часть дислокаций теряется из-за реакций между ними (в частности, аннигиляции). Наступает III стадия - динамический возврат. Вероятность р встречи двух дислокаций разного знака пропорциональна их плотностям: /?~р+р_, т. е. вероятность аннигиляции растет, а модуль упрочнения плавно уменьшается с напряжением.

Простейшее представление нелинейности - квадратичное. Для 430 диаграмм 12 ГЦК и ОЦК металлов (Белл, 1964 г.) эта III стадия - парабола т = (3 ^(у - у0). Плавный переход от II стадии, где т = /)ц(у - у2) (см. рис. 14>б), требует в точке хш(уз) равенства напряжений тш = = АКУз - Уг) и их производных dx/dy = р(у - у0)1/2 = Аь откуда р = (2тшА01/2; а Уо = (У2+Уз)/2, И при деформациях у > у3 модуль упрочнения Ап монотонно убывает как An(yVAi = [(уз - Уо)(у - Уо)]172 (задача 30). Таким образом, вся диаграмма III стадии определяется одной константой - напряжением ее начала тш. Третьей стадии нет, если тщ настолько высоко, что еще на II стадии образуется шейка (§1.6). При очень низком хш < xs пропадает вторая стадия: параболическая диаграмма начинается сразу за легким скольжением.

Аннигиляция лишь ослабляет накопление дислокаций в границах ячеек, не меняя основных для II стадии взаимодействий. Поэтому по следам скольжения и дислокационной структуре стадии II и III неотличимы: плотность дислокаций продолжает расти как р ~ т2, ячейки измельчаются как d$ ~ х~\ а скольжение в первичной системе преобладает, если ось растяжения еще не вышла на плоскость симметрии.

Когда известны предел текучести xs, модули упрочнения 0i и 0ц и верхняя (геометрическая) граница для деформации yi (задача 21), можно задать и всю диаграмму, зная конец II стадии - напряжение тш.

Для столкновения дислокаций в одной плоскости "в лоб” надобны пробеги L ~ Г мм. На III стадии они на два порядка короче, и реакции - следствие встречи дислокаций из разных плоскостей поперечным скольжением (а при высокой температуре - и переползанием). При температуре Г->0 напряжение тш соответствует началу поперечного скольжения без термической активации. Если безразмерная энергия Дефекта упаковки вду = улуЮЬ, то ширина расщепления дислокации сравняется с радиусом ее ядра при напряжении (задача 11) х/(7»(1/24я- -2еду). Если перед серией из п дислокаций напряжение лхш, то в ряду чистых металлов Ni, Au, Ag, Си при Г->0 измеренные [20] x/G- ~ (0,8...3,0) 10_3 при 8ду ~ 3 10_3 соответствуют обычному для II стадии « ~ 10 дислокаций в серии. В сплавах хш растет с понижением энергии

дефекта упаковки (при Г->0 всего в полтора раза при еду->0, но при

высоких температурах много больше - §3.3).

При достаточно низкой энергии дефекта упаковки поперечного скольжения и переползания нет. Вторая система скольжения включается после перебега, когда ось образца перевалит за плоскость симметрии и напряжение в другой системе станет выше. Ячеистой структуры нет - сохраняются плоские серии дислокаций, а III стадия начинается прорывом серий дислокаций второй системы через плоскости скольжения первичной с образованием собственных длинных линий скольжения (Си - 10 % (ат.) А1, еду = 3 10~4) [65]. Но модуль упрочнения 0ц тот же - он не зависит от деталей структуры.

Эффект Баушингера. От перемены схемы нагружения структура деформации обычно "рассыпается": при включении иных, бездействовавших систем скольжения сопротивление течению поначалу ниже (покат не установится "собственная” структура деформации для новых систем). Это эффект Баушингера (1886 г.) - падение напряжения течения при смене растяжения сжатием и обратно. Чем устойчивее структура, тем меньше перестройка. Так, электронная микроскопия in situ показывает, что в меди обратная деформация после 8 = 10 % сохраняет ячеистую структуру (хотя выметает дислокации из ячеек и смещает их границы), а в твердом растворе Си - 9 % (ат.) А1 (с низкой энергией дефекта упаковки - без ячеек) распадается вся структура [66]).

Отличия ОЦК металлов. В процессах и структурах деформации есть единые (из геометрии дислокаций и подобия полей напряжений) закономерности, а многообразие деталей зависит от типа решетки, температуры и скорости течения. Неизбежны (в общем случае) три стадии течения: независимое появление невзаимодействующих линий скольжения, упрочнение от их взаимодействия, потеря дислокаций в аннигиляции.

Первопричины отличий деформации ОЦК металлов видны из геометрии решетки. Во-первых, в ОЦК не одно, а два семейства скольжения (24 системы), разница наибольших приведенных напряжений в них не может превышать 13 % (задача 33). Поэтому одинарное скольжение -,редкость. Во-вторых, энергия дефекта упаковки в решетке ОЦК неизбежно высокая (из-за его дилатации [ч.1, с. 149]) - дислокации не расщеплены. Но ядро винтовой дислокации <111> в состоянии покоя размыто "звездой" или “крышей” в две или три плоскости, а для скольжения перестраивается напряжением в плоское. Поэтому по наблюдениям in situ (ниже 0,12 Тщ, в Мо и Fe и 0,09 Тпл - в Nb) подвижность винтовых дислокаций много меньше, чем смешанных, отчего петли вытягиваются вдоль b и преобладают прямые винтовые дислокации [67]. Соответственно, вдоль b полоса скольжения в кремнистом железе длинная и прямая, а перпендикулярно b - короткая [47].

При низких температурах (0,10 Тпл в молибдене) в начале текучести движутся краевые дислокации многих систем, но еще неподвижны все винтовые и потому нет размножения. Диаграмма скругленная, только после удлинения 6% начинается площадка одинарного скольжения с размножением [68].

Винтовую дислокацию с "неплоским” ядром одинаково трудно сдвинуть в любой из плоскостей. Оттого ее поперечное скольжение так же легко (или трудно), как и обычное. Тогда, например,^наблюдаемый in situ след движения дислокации на поверхности фольги ниобия - волнистый даже без видимых препятствий [69]. Частое поперечное скольжение оставляет в полосе скольжения высокие ступеньки и диполи дислокаций от них, заполняющие всю полосу [70]. После растяжения железа на 20 % при 20°С ширина полосы до 0,2 мкм (при 800 прошедших дислокациях) [71].

Геометрия расщепления ядра в плоскостях {110} и {211} разная. Соответственно различаются приведенные критические напряжения т1!0 и t2ib и выбор между этими семействами уже не следует из закона Шмида [72]. В металлах VI группы (Mo, W) и в железе ниже 0,15 Т™ скольжение начинается в плоскости {110}, а в щелочных - в {211} [68].

Сопротивление скольжению в плоскости {211} при расщеплении ядра типа b-»b/3+2b/3 или b->2b/3+b/3 разное (ч.1, с. 149). Как следствие в ОЦК металлах всех групп (Nb, Та, Mo, W, Fe и Li-Mg) находят различие (иногда до 20 %) приведенных напряжений текучести is при растяжении и при сжатии [68], если скольжение по плоскости (211) - но не по (110) [73].

Наконец, любые реакции между дислокациями (я/2)<111> порождают только дислокации д<100>, а они неподвижны (по электронномикроскопическим наблюдениям железа in situ [74] - до напряжений на порядок выше, чем для скольжения (all) <111>).

Все эти особенности - от типа решетки, а не от "ковалентности связей" в переходных металлах; они не менее четки и в щелочных металлах (Li - 50 % Mg) [68].

Если монокристалл железа достаточно совершенный, его удается точно ориентировать для одинарного скольжения. Тогда при 300 К диаграмма растяжения такая же трехстадийная [75 , 76], как и в ГЦК металлах, примерно с теми же модулями упрочнения: 0^4 ЮЛ 9ц~ 'Uio-'hw- Чаще, однако, диаграмма параболическая - III стадия с самого начала.

В одном и том же кристалле железа при 300 и 195 К ориентировка для сдвига по (110) давала параболическую, а по (211) - трехстадийную диаграмму [77]. Так же и в других ОЦК металлах 0ц ~ /т—'Uoo, а 0Ь например, в молибдене 3 10^ [73], и при 0,02...0,16 Тщ, есть и параболические, и трехстадийные диаграммы [24], [78]. В ориентировке для одинарного скольжения трехстадийную диаграмму получали у ниобия [79], ванадия [80]; 0ц = V6oo У ниобия и тантала при 0,10...0,18 Тщ, [81].

Ячеистая структура формируется к III стадии [82] и при 0,15...0,33 Т^л похожа на структуру в ГЦК металлах [68]. I стадию (т/С7 = 610 ;

~ ^ооо) в монокристалле Fe - 0,9 % Si после деформации yi = 0,68 (плотность дислокаций 3,5 109 см-2) сменяла III - со скачком модуля упрочнения в 5 раз. Погашение "основных” дислокаций показало, что Уже на I стадии 10 % дислокаций - вторичной системы. Но лишь когда полосы скольжения первичной системы станут для них "непрозрачны", накопив от реакций сидячие дислокации я<100>, наступает III стадия. На ней плотности дислокации обеих систем сравниваются (при 2 Ю10 см”2) [83].

Гексагональные металлы. Геометрия гексагональной решетки (§1.3) Порождает свои особенности процесса и диаграммы деформации. Плотноупакованная плоскость базиса - единственная, а сопротивление скольжению ’’рифленых” (см. рис. 7) плоскостей пирамиды и призмы сильно различается. Поэтому закон Шмида не действует. Энергии дефекта упаковки высокие (из-за “рифления”), и дислокации почти не расщеплены: как показывает электронная микроскопия с разрешением решетки [84], в плоскости призмы а-титана ширина расщепления г/b = 3,5. Но поперечное скольжение сильно затруднено, потому что оно меняет тип плоскости скольжения: Б<->Пр; Б<->П1; Пр<->П1 (см. рис. 6) для обычного вектора Бюргерса а.

Почти все наблюдавшиеся дислокационные реакции: ai+a2->a3; g+a->c; gi+a-»g2; gi+g2-*a; gi+g3->2a; gi+g4-*ai+a2 тоже меняют тип плоскости скольжения (кроме первой). В цинке ("длинная" ось с) критическое напряжение пирамидального скольжения в 30...50 раз выше, чем базисного (т8/(7~310^ и ПО-5 соответственно), и I стадия диаграммы деформации очень длинная: только при растяжении почти вдоль оси с (угол х < 10°) базисное скольжение сменяется пирамидальным (либо двойникованием) [56]. Развитие полосы скольжения в толщину контролируется труднейшим семейством. Поэтому скольжение легкое и при действии двух систем в плоскости базиса (хотя модуль 0] выше) [56].

В почти плотно упакованном магнии критическое напряжение пирамидального скольжения всего на 12% выше, чем базисного. Одинаковы в обеих системах и isIG ~ 3 10“5, и модули упрочнения [56].

В титане ("короткая" ось с) скольжение обычно идет по плоскостям призмы. (Только выше 300 К поперечное скольжение Пр-»П1 легкое, и прямые следы скольжения сменяются волнистыми). Из-за "рифления" плоскости призмы перерасщепить ядро трудно. По наблюдениям in situ ниже 0,25 Тпл размножение и текучесть начинаются после старта винтовых дислокаций - при высоком напряжении xJG - (1,2... 1,8) 10_3, и на I стадии упрочнение довольно крутое (0i = (7...20) 10-4 при 77 К и 300 К), а II стадия (где бц = V200.-Vim) начинается после сдвига yi~0,l, опять-таки после старта винтовых дислокаций вторичной системы [85].

Большие деформации. При любом типе решетки можно получить трехстадийную диаграмму растяжения с одинаковыми законами упрочнения. Тем более похожи они на IV стадии: при деформациях у > 1 (обычно недостижимых при растяжении).

Модуль упрочнения 0 наибольший, когда все дислокации, производившие сдвиг, сохраняются. Если же часть (1 - (3) из них аннигилирует, то когда 5р' дислокаций произведут сдвиг бу = Ьхбр', накопление составит бр = рбр', прирост напряжения бт = aGb(bp)l2 у[р, а сдвига бу = £л:бр / р. Если тип структуры не меняется и пробег дислокаций х=к/^ при неизменном к, то бт/бу = aGfillk или 0 = ар/2 к, т. е.

0/0ц = Р по сравнению со II стадией, где р = 1, и модуль упрочнения убывает пропорционально доле накопления р.

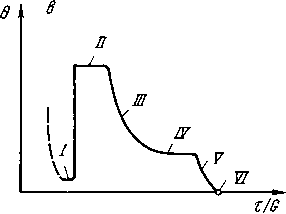

При аннигиляции поперечным скольжением есть предельное рк, когда аннигилируют все винтовые дислокации и накапливаются лишь краевые. Без петель нет размножения, и как бы ни была петля вытяну- 46 та, в ней есть и краевой участок, который не может уничтожить винтовая дислокация. Поэтому на III стадии диаграммы модуль упрочнения монотонно падает, пока не достигается IV стадия - опять с постоянным упрочнением 0iV = Рквп<<0ц (а когда наступит аннигиляция переползанием, то и V стадия, где Р->0 и 0 падает до нуля (см. рис. 14, в), и VI стадия: ср = Ои0 = О- стационарная ползучесть - §3.6).

На III стадии диаграмма параболическая: (у - уо) = Кх2, где К = ШтщАь 11 модуль упрочнения D - dx/dy = 1/2Кх убывает как 0/0ц = D/D\\ - хщ/х - обратно напряжению. Если к началу IV стадии останется доля рк каждой петли (краевая ее часть), то 0iv = рк0и и xiv = хщ/рк- В А1, РЬ, Си при 77 К одинаково 0iv «2 КГ4, т. е. рк~0,1» а хгvIG = (2...5) 10~3. На протяжении V стадии в меди и алюминии напряжение вырастало еще на 15... 18 %.

В меди IV стадия при 0,22 Тпл наступала [86] после сдвига у = 1,5, а

- при у = 4. Уже напряжение tiv»Z)iv, т. е. далеко за пределом устойчивости течения при растяжениии (§1.6). Поэтому точка xrv достигается лишь при таких схемах нагружения (прокатка, волочение), где напряжения измеряют не непосредственно в ходе деформации, а лишь после разгрузки “поточечно” (либо, как при кручении, усредняют - от нуля - по сечению, так что численное дифференцирование т(у) для определения 0 мало надежно). Неясно поэтому, обособлена ли стадия IV с постоянным модулем упрочнения 0 или она неотделима от V (0jv = const четко видно при кручении, но 0 непрерывно падает при прокатке - более однородной деформации [87]).

Ячеистая структура становится отчетливой при истинной деформации ф = 0,06...0,1, и ее эволюция почти заканчивается к ср = 0,3...0,4 - общая плотность дислокаций достигает Г 10м см-2, ячейки измельчаются [36] до 0,2 мкм, их границы утоняются до 0,05 мкм при неизменном развороте со ~ 0,1...0,2. Если ячеистая структура оставалась бы самопо- добна до любых деформаций, то напряжение приближалось бы асимптотически [88] к некоторому пределу х* как х ~ x00(l-e~1/*Y)- Но дальнейшие большие деформации сильно меняют структуру при небольшом упрочнении. Решает не прирост плотности дислокаций, а их перераспределение от больших деформаций сложившейся структуры.

Путь эволюции с неизбежностью следует из геометрии скольжения.

Ячеистая структура сформировалась на II стадии из полос скольжения. Последующая деформация поворачивает эти следы полос на угол (о ~ у, т. е. при у ~ 1 границы ячейки уже никак не связаны с определенной кристаллографической плоскостью, но зато вытянуты, как и всякая "сетка меток", вдоль оси растяжения. Плоскости скольжения с наибольшими напряжениями наклонены примерно под 45° к оси, и дислокации* бегут в них "поперек" длинных ячеек: пробеги л: ~ d§.

Рожденная границей полупетля дислокации раздувается в пределах ячейки и застревает в ее границах, не замыкаясь в кольцо. Серии дислокаций не испускаются, сдвиги "размазаны" по ячейке. По обе стороны границы действуют одни и те же системы скольжения, и в границу

в

б

Рис.

16. Эволюция ячеистой структуры: а -

встречные полупетли дислокаций,

испускаемые границами ячеек; 6

- аннигиляция винтовых

дислокаций в границе поперечным

скольжением; в

-

накопление краевыми

дислокациями разворота в границе из-за

непараллельное™ их плоскостей скольжения

Рис.

16. Эволюция ячеистой структуры: а -

встречные полупетли дислокаций,

испускаемые границами ячеек; 6

- аннигиляция винтовых

дислокаций в границе поперечным

скольжением; в

-

накопление краевыми

дислокациями разворота в границе из-за

непараллельное™ их плоскостей скольжения

входят с двух сторон ветви одинаковых петель - противоположного знака (рис. 16). Если они винтовые, то могут аннигилировать, скользя в плоскости границы до встречи. Но у краевых дислокаций из разных ячеек векторы Бюргерса не совпадают по направлению (на угол разворота ячеек со), так что остается Ab = |bi+b2| = со b. Тогда сдвиг у - b/h в смежных ячейках добавляет их границе наклон Асо = A b/h - coy.

Достигнув разворота со > 1...20, рыхлый слой границ ячеек сплющивается, превращая ячейки в резко очерченные фрагменты, сосуществующие с "фоном" из ячеистой структуры. Так, в монокристалле молибдена при 0,1 Тпл уже после удлинения ф = 0,35 есть пары смежных границ наклона с разворотом 1...50, очерчивающие фрагменты - полосы 0,2...0,5 мкм шириной и до 40 мкм длиной [36]. При ф = 0,67 между фрагментами преобладает наклон со ~ 1...30 (и ось наклона перпендикулярна оси растяжения). Плотность границ с со > 1° линейно нарастает от нуля при ф = 0,3 до 2 мкм"1 при ф = 1,6. Чем больше угол со, тем четче вытянута граница вдоль оси растяжения (и никак не привязана к плоскости скольжения), нормали к ней рассеяны по стереографическому треугольнику равномерно. Уже для разворота на угол со~3° фрагментов размером ~ 0,2 мкм нужна плотность дислокаций 10 —2

р~со/Мф~ 1 10 см - все, что накоплено ранее. "Ненужное" аннигилирует, дислокации "употребляются" на разворот фрагментов.

Появление границ зерна. Одиночная дислокация "продавливается" через субграницу наклона напряжением t/G<co/2ti (ч.1, с.204). Потому

вероятность захвата дислокации границей растет с углом со, и тогда, чем больше угол со, тем быстрее он растет. В результате на избранных границах разворот нарастает до полной их непроницаемости (если о = 3°, то тIG » 0,01) и далее до 10...50°, превращая их в границы зерна. У большинства остальных границ он остается малым. Так кристалл разбивается вдоль оси деформации длинными ножевыми границами наклона с большим углом. Накопление разворота на них обеспечивает совместное течение параллельных слоев, которые должны бы наклоняться от сдвига в разные стороны.

Иной путь - при низкой энергии дефекта упаковки (еду = 510^ в твердом растворе 5 % (ат.) А1 в меди): при ф = 0,58 (и р « 1 Ю10 см”2) вместо ячеек появляются четкие полосы с высокой плотностью дислокаций [89].

Мезоструктура из дисклинаций. Появление в монокристалле границ зерна - результат самоорганизации течения в мезоскопическом ("среднем") масштабе 10...100 мкм: много больше характерного элемента структуры (фрагмента d$<\ мкм), но много меньше размеров образца. Силы самоорганизации создает сама структура. Поначалу длина границы с большим углом - всего несколько ячеек. Периметр границы есть петля дис- клинации (ч.1, с. 198) с вектором Франка со. В поле клиновой дисклинации с осью z нормальные напряжения (чЛ, с. 198) 099 = Е(а/2п, а на площадке х,у касательные [90]: аху = -&Аху1г\ где г2 = х2+у2; А = G/2n(\-v). В плоскости, наклоненной около оси z на угол ц/ от плоскости границы у - 0, на краевую дислокацию действует напряжение Стпь = - (ЗАсо/4) sin4i|/ (задача 35). Оно наибольшее при \|/ = ±я/8 или vj/ = ± Зл/8.

В окрестностях дисклинации, малых по сравнению с длиной границы, эти напряжения т/G' — Зсо/87с( 1—v) ® to/5. Как только со > 1°, они превышают сопротивление границ фрагментов, и с этих пор определяют локализацию течения. Петля дисклинации втягивает дислокации из смежных фрагментов, увеличивая разворот со, и расширяется, достраивая границу. Это автокаталитический самоорганизующийся процесс: чем больше угол to на некоторой границе фрагмента, тем больше будет втянуто в нее дислокаций извне, тем больше и угол разворота, и диаметр границы - тем мощнее дисклинация на периметре и радиус ее действия - тем сильнее локализуется течение, достраивающее эту границу.

Поскольку угол о может меняться скачком в точке стыка фрагментов, а для движения дисклинации нужен угол to ~ 1°, ножевая граница очерчена не одной, а серией петель Дисклинаций с со ~ 1° каждая, и последний разворот (от "наружной" петли) размазан в радиусе 1...15 мкм по скоплению втягиваемых дислокаций [36]. А сами ножевые границы постепенно очерчивают ленточные зерна поликристалла (еще не везде изолированные - "сообщающиеся" между собой).

Подобная “ротационно-сдвиговая” [36] пластичность с рождением и ростом границ по своему элементарному (дислокационному) механизму и происхождению сопротивления течению не отличается от предшествующих стадий. Ее отличия - в масштабах самоорганизации и эволюции мезоструктуры. На этом уровне специфика типа решетки проявляется слабо - картина аналогична для меди, молибдена, а-титана: при деформации ф~0,4 достигаются развороты со ~ 1° [36]. Большие Деформации ф > 1 усложняют иерархию структуры, но каждый новый ее этаж включает предыдущие. "Структура нижнего уровня" создана предыдущей стадией.

При ф = 1...5 фрагменты продолжают монотонно измельчаться (с 1 до 0,15 мкм при волочении железа, с 0,5 до 0,2 мкм - в меди [57]), а их форма не меняется. Это означает "перетяжку" - движение границ фрагментов относительно решетки, создающее деформацию Ду = со«1 (что при со - 0,01 по сравнению с у ~ 1 несущественно).

"Мгновенный" рельеф скольжения (после деформации и электролитической переполировки) показывает, что и при больших деформациях (например, у = 300% в меди [91]) сетка искривленных и ветвящихся линий скольжения в общем очерчивает фрагменты. Есть, таким образом, самосогласование рассеянного (не оставляющего рельефа) скольжения в объеме фрагментов и движения винтовых дислокаций в их границах до аннигиляции. Ножевые границы в молибдене сдвигали половины рассекаемых ими фрагментов на 0,1...0,2 мкм [36] (дня чего в границе должно пройти до 10 дислокаций), но это всего лишь вторичный, аккомодационный "процесс удаления лишнего" - скольжение для аннигиляции: сдвиг вдоль оси растяжения сам по себе не дает удлинения.

От макросхемы деформации структура мезоуровня зависит сильнее, чем микроструктура. Так, прокатка равносильна сжатию по нормали N к листу и растяжению в направлении прокатки L. Если и L, и N - оси симметрии кристалла, равноправное действие многих систем скольжения даст тензорную плотность дислокаций frj = 0. Поэтому, например, прокатка N,L = (001)[ 110] монокристалла молибдена (когда все четыре b одинаково наклонены к N и попарно одинаково к L) при обжатии 95 % (<р = 3,0) не меняет его ориентировки - после полигонизации остаются лишь параллельные листу

субграницы из дислокаций а<100> (от реакций типа а/2[[ц ]+a/2[ni ] = а[001]). Так же

сохраняет ориентировку монокристалл алюминия при прокатке {120}< 112> или {112}<111>. Но при несимметричной ориентировке {123}<412> лист разбит на слои разной ориентировки [92]. При прокатке (100)[001 ] монокристалл кремнистого железа разбивался вдоль на сквозные по толщине макрополосы шириной 0,1 мм [36].

Сегодняшнее понимание процессов деформации позволяет предсказывать порядок величины параметров диаграммы деформации и структуры в зависимости от состава сплава и внешних условий. Для большей точности трудны не расчеты элементарных актов, а адекватное статистическое описание структуры, в которой они происходят. Частные же "демонстрационные" модели не предсказывают главного: границ области существования эффекта. Для практической оценки и прогноза важнее обобщения следствий геометрии скольжения как причины образования структуры.