- •1. Классификация печей, применяемых в литейном производстве

- •2. Классификация видов топлива

- •3. Условное топливо. Тепловые эквиваленты.

- •4. Характеристика твердого топлива

- •5. Понятие огнеупорных материалов и их классификация

- •6. Физические свойства огнеупорных материалов

- •7. Рабочие свойства огнеупорных материалов

- •8. Динасовые огнеупорные материалы

- •9. Шамотные огнеупорные материалы

- •10. Магнезитохромитовые огнеупорные материалы

- •11. Углеродистые огнеупорные материалы

- •12. Конструкция и принцип работы коксовой вагранки

- •13. Конструкция и принцип работы газовой вагранки

- •14. Конструкция и принцип работы коксогазовой вагранки

- •15. Конструкция и принцип работы мартеновской печи

- •16. Регенераторы. Назначение, принцип работы

- •1 7. Конструкция и принцип работы конвертера

- •18. Принцип действия и конструкция дуговой печи переменного тока

- •19. Принцип действия и конструкция дуговой печи постоянного тока

- •20. Принцип действия и конструкция индукционной тигельной печи

- •21. Принцип действия и конструкция индукционной канальной печи

- •22. Принцип действия и конструкция раздаточных печей

- •23. Классификация нагревательных печей

- •2 4. Конструкция и принцип работы печей сопротивления для плавки цветных сплавов (cat. Сак. Сан)

- •25. Сушила. Классификация и применение в литейном производстве

16. Регенераторы. Назначение, принцип работы

Регенератор - это камера, заполненная огнеупорным кирпичом, сложенным в виде решетки. В отличие от рекуператоров, работающих при стационарном процессе, регенератор работает при нестационарном процессе. В литейных цехах регенераторы используют для подогрева воздуха на мартеновских печах. В современных литейных цехах машиностроительных заводов регенераторы из-за громоздкости не применяют.

Генератор работает по следующей схеме. Горячие газы поступают в холодный регенератор и, проходя через него, в течение некоторого времени нагревают огнеупорную насадку до высокой температуры. После этого подача горячих газов в регенератор прекращается, и через раскаленную насадку поступает холодный воздух. Температура воздуха, выходящего из регенератора, в начальный момент довольно высокая, а затем по мере охлаждения огнеупорной насадки понижается. Через некоторое время цикл повторяется, т. е. в регенератор вновь направляют горячие газы. Для непрерывного получения горячего воздуха устанавливают два регенератора, работающих попеременно: в одном горячие газы нагревают огнеупорную насадку, в другом в это время нагревается воздух.

1 7. Конструкция и принцип работы конвертера

1 -теплоизоляционный материал; 2- футеровка; 3- расплав; 4- фурма

Конвертеры применяют как для выплавки стали, так и для получения низкоуглеродистого чугуна. В конвертерном производстве топливом является сам жидкий металл. При окислении кремния и марганца теплота выделяется в количестве, достаточном для перегрева жидкого металла на 300—400 °С. Уровень расплава над фурмой = 100-150 мм.

При конвертерном процессе элементы жидкого металла окисляются кислородом, подаваемым через фурму. При конвертерном процессе элементы жидкого металла окисляются кислородом, подаваемым через фурму. При подаче кислорода вначале окисляется железо, а затем в результате взаимодействия оксидов железа с кремнием, марганцем и углеродом окисляются кремний, марганец и углерод. Оксиды кремния и марганца переходят в шлак, а оксиды углерода удаляются из конвертера в газообразном состоянии. Кислород подают до получения металла необходимого химического состава и температуры. Для получения готового расплава конвертер наклоняют.

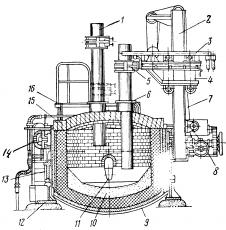

18. Принцип действия и конструкция дуговой печи переменного тока

1 -электрод (3 шт);

2- колонны; 3 -электродержатель; 4-

уплотн.кольцо; 5 - кокиль; 6 -набивной под;

7- летка; 8- опорные рейки; 9- свод; 10

-механизм наклона; 11- мех-зм перемещения

электродержателей.

1 -электрод (3 шт);

2- колонны; 3 -электродержатель; 4-

уплотн.кольцо; 5 - кокиль; 6 -набивной под;

7- летка; 8- опорные рейки; 9- свод; 10

-механизм наклона; 11- мех-зм перемещения

электродержателей.

В литейном производстве дуговые печи используют для выплавки стали и чугуна из металлического лома и для перегрева жидкого чугуна, получаемого в вагранках или других первичных плавильных печах. В дуговых печах электрическая дуга возникает непосредственно между электродом и расплавляемым металлом, поэтому их называют печами прямого действия. Электрический режим работы дуговой печи зависит от режима процесса плавки. При расплавлении металлического лома печь работает на максимальной мощности. При доводке жидкого металла до требуемого химического состава мощность печи сравнительно невелика. Регулировать режим печи можно, изменяя напряжение на электродах или длину дуги, т. е. силу тока дуги. В первом случае переключают трансформатор с одной ступени на другую, во втором - опускают или поднимают электроды с помощью автоматической системы. Печь подключают к трехфазной сети промышленной частоты напряжением 6 - 35 кВ. Вторичное напряжение 200 – 250 В.Удельный расход энергии на расплавление твердой шихты 400 –600кВт*ч/тонну

Дуговые печи состоят из следующих основных частей:

каркаса (корпус), механизма наклона (для слива расплава, скачивания шлака), футеровки, свода, механизма перемещения свода, электродов (3шт), электрододержателей (3шт) и механизма перемещения электрододержателей, электрооборудования, системы водяного охлаждения, гидравлического привода механизмов.

Для слива металла печь наклоняют на 40—45° в сторону сливного носка, а для скачивания шлака на 10—15° в сторону рабочего окна. В дуговой печи футеруется подина, стены, свод. Подина состоит из нескольких слоев. Первый слой, соприкасающийся с жидким металлом и шлаком, — набивной из огнеупорного порошка. При кислом процессе используют набивку из кварцевого песка, при основном — набивку из магнезитового порошка. Второй слой подины при кислом процессе выполняют из динаса, а при основном — из магнезита. Последующие слои состоят из шамота, диатомита и асбеста.

Стены печей — многослойные. Первый слой в зависимости от процесса выкладывают из динасового или магнезитового кирпича, второй — из шамотного кирпича, третий — из диатомитового порошка, который, выполняя роль теплоизоляции, одновременно компенсирует расширение огнеупоров при их нагреве и тем самым предохраняет каркас от разрушения. Своды изготовляют с помощью специального шаблона из высокоглиноземистого или электродинаеового нормального и фасонного кирпича. Электрический ток подается внутрь рабочего пространства печи по угольным или графитированным электродам. Угольные электроды применяют лишь в малых печах (до 3 тонн). В торцах электрода выполняется отверстие с резьбой.