- •1. Классификация печей, применяемых в литейном производстве

- •2. Классификация видов топлива

- •3. Условное топливо. Тепловые эквиваленты.

- •4. Характеристика твердого топлива

- •5. Понятие огнеупорных материалов и их классификация

- •6. Физические свойства огнеупорных материалов

- •7. Рабочие свойства огнеупорных материалов

- •8. Динасовые огнеупорные материалы

- •9. Шамотные огнеупорные материалы

- •10. Магнезитохромитовые огнеупорные материалы

- •11. Углеродистые огнеупорные материалы

- •12. Конструкция и принцип работы коксовой вагранки

- •13. Конструкция и принцип работы газовой вагранки

- •14. Конструкция и принцип работы коксогазовой вагранки

- •15. Конструкция и принцип работы мартеновской печи

- •16. Регенераторы. Назначение, принцип работы

- •1 7. Конструкция и принцип работы конвертера

- •18. Принцип действия и конструкция дуговой печи переменного тока

- •19. Принцип действия и конструкция дуговой печи постоянного тока

- •20. Принцип действия и конструкция индукционной тигельной печи

- •21. Принцип действия и конструкция индукционной канальной печи

- •22. Принцип действия и конструкция раздаточных печей

- •23. Классификация нагревательных печей

- •2 4. Конструкция и принцип работы печей сопротивления для плавки цветных сплавов (cat. Сак. Сан)

- •25. Сушила. Классификация и применение в литейном производстве

11. Углеродистые огнеупорные материалы

Углеродистые графитированные материалы содержат свыше 98% С, углеродистые неграфитированные (угольные) − свыше 85% С и углеродсодержащие − 5−70% С. Сырьем для производства служат графит, антрацит, кокс, каменноугольная смола, огнеупорная глина и кварцевый песок. Графит − природный материал, графит лучших месторождений содержит 70−97% С. Температура плавления графита 3800°С, температура начала деформации под нагрузкой 2000°С. Графит характеризуется хорошей шлакоустойчивостью и теплопроводностью, но легкой окисляемостью. Углеродсодержащие материалы изготовляют из смеси: 20−60% графита, 40−10% шамота или кварца, 40−30% огнеупорной глины. Изделия формуют из пластичных или полусухих масс. Во избежание окисления углерода изделия обжигают в керамических капсулах с засыпкой коксовой мелочью. Температура обжига зависит от состава шихты и назначения изделий. Так, тигли обжигают при температуре 900−1000°С, а разливочные пробки и стаканы − при 1300−1350°С. Характеристика углеродистых изделий:

С, % 20−25; Огнеупорность, °С 2000; Температура начала деформации под нагрузкой, °С 1400−1600; Предел прочности при сжатии, МПа 12−29; Пористость, % 28; Термическая стойкость (число водяных теплосмен) До 45; Изделия имеют удовлетворительную шлакоустойчивость против основных и кислых шлаков и повышенную теплопроводность. Изделия широко применяют в литейном производстве при плавке и разливке металла. Из углеродистых (угольных) материалов изготовляют электроды дуговых электропечей.

12. Конструкция и принцип работы коксовой вагранки

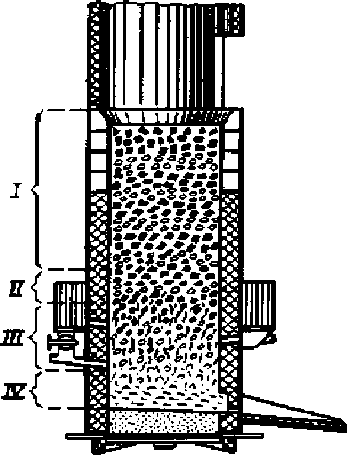

1 )

огнеупорные колонны; 2) шахта вагранки;

3) фурменная коробка; 4) фурма; 5) подина;

6) летка

)

огнеупорные колонны; 2) шахта вагранки;

3) фурменная коробка; 4) фурма; 5) подина;

6) летка

Зона 1-зона подогрева шихты; она простирается от завалочного окна вниз до того уровня, на котором температура поверхности кусков чугунной шихты достигает температуры плавления (1150 - 1200 °С). Размеры этой зоны не постоянны. Они зависят от многих факторов, в первую очередь от расхода кокса и воздуха и размеров кусков шихты.

Зона II - зона плавления кусков металлической шихты. Продолжительность плавления 5 -15 мин в зависимости от размеров кусков, состава материала и условий теплообмена. За это время куски успевают опуститься в холостую колошу на 300 - 500 мм, т.е. время плавления определяет размеры зоны плавления.

Зона III - зона перегрева жидкого чугуна, которая начинается с того места, где образуются капли чугуна и простирается до нижнего ряда фурм. Капли чугуна, стекая по кускам раскалённого кокса и омываясь потоком разогретых газов до высокой температуры, значительно перегреваются. Этому способствует и состав газовой атмосферы, так как в зоне фурм газы содержат свободный кислород, который частично окисляет примеси чугуна и за счет этого дополнительно его перегревает.

Зона IV- горн вагранки; она находится в нижней части шихты между нижней кромкой нижнего ряда фурм и лещадью. В этой зоне кокс и продукты его горения имеют более низкую температуру из-за недостатка кислорода. Чугун, стекая по кускам кокса и располагаясь между ними (при отсутствии копильника), охлаждается и насыщается углеродом и серой.

Вагранка представляет собой шахтную печь непрерывного действия работающую по принципу противотока , в которой металл соприкасается с твердым топливом и продуктами его горения. Металлическая шихта опускаясь вниз нагревается и плавится за счёт теплоты поднимающихся газов и затем перегревается при дальнейшем контакте с раскалённым коксом. Пространство от уровня фурм до подины называется горном. Над уровнем фурм находится шахта вагранки.

Масса металлической колоши = 1/10 - 1/12 часовой производительности вагранки, а масса рабочей топливной (коксовой) колоши - 8 - 14% от массы металлической. Уровень холостой должен быть на 1200 - 1500 мм выше фурм независимо от диаметра вагранки и применяемого давления дутья.