- •Общая характеристика современного производства алюминия и место производства глинозема в металлургии алюминия.

- •Выбор и расчет оборудования. Методы определения производительности аппарата.

- •Развернутая схема завода, работающего по способу спекания.

- •Диаграмма дробной карбонизации, факторы, влияющие на качество получаемого гидроксида алюминия.

- •Аппаратурно-технологическая схема переработки бокситов способом спекания.

- •Физико-химические основы процесса выщелачивания спеков.

- •Политермический способ получения содопродуктов из маточников после карбонизации при переработке нефелиновых руд.

- •Двухстадийное выщелачивание спеков. Аппаратура. Режим процесса.

- •Спекание шихты. Технологическая схема и аппаратурное оформление передела.

- •Комбинирование щелочных способов производства глинозема. Параллельный и последовательный вариант.

- •Взаимодействие между Al 2o3 ,Fe2o3 и CaO в системе Al 2o3-Fe2o3-SiO2-CaO.

- •Технологические схемы обескремнивания алюминатных растворов. Аппаратурное оформление.

- •Общая характеристика способа спекания. История открытия. Роль отечественных ученых в разработке и развитии способа.

- •Технологическая схема получения содопродуктов и сульфата калия при комплексной переработке нефелиновых руд.

- •Технологическая схема карбонизации. Аппаратурное оформление.

- •Взаимодействие между CaO и SiO2, CaO и Fe2o3 в системе Al 2o3-Fe2o3-SiO2-CaO.

- •Физико-химические основы процесса спекания шихты. Кинетика и механизм твердофазных реакций. Отношение составных частей шихты к нагреву.

- •Характеристика шихт глиноземного производства по способу спекания. Сфера промышленного применения.

- •Система Al 2o3-Fe2o3-SiO2-CaO. Взаимодействие между CaO и Al 2o3.

- •Технологическая схема, аппаратурное оформление отделения подготовки шихты в способе спекания.

- •3.Общая характеристика способов производства глинозема, их достоинства и недостатки

- •Система Na2o- Al 2o3- Fe2o3-SiO2. Взаимодействие между Al 2o3 и Na2co3, Fe2o3 и Na2co3, SiO2 и Na2co3.

- •Кинетика выщелачивания спеков. Понятие о первичных и вторичных потерях глинозема

- •Назначение и физико-химические основы передела обескремнивания.

- •Система Na2o- Al 2o3- Fe2o3-SiO2. Взаимодействие между Al 2o3 , SiO2 и Na2co3.

- •Физико-химические основы карбонизации. Способы карбонизации.

- •Технологическая схема передела выщелачивания в способе спекания. Аппаратурное оформление.

- •Состав и природа осадков, образующихся при обескремнивании алюминатных растворов на 1-ой и 2-ой стадии.

- •Устройство печей спекания. Пути усовершенствования их конструкции.

- •Об оптимальном гранулометрическом составе нефелиновой шихты и расходе энергии на измельчение.

- •Технологический режим и аппаратура для обескремнивания алюминатных растворов.

- •Физико-химические основы процесса карбонизации алюминатных растворов.

- •Обоснование двухстадийного обескремнивания алюминатных растворов.

- •Химизм процесса спекания бокситовых и нефелиновых шихт.

- •Влияние различных факторов на показатели второй стадии обескремнивания алюминатных растворов.

- •Характеристика шихт для спекания глиноземсодержащего сырья.

- •Назначение операции спекания глиноземсодержащего сырья.

- •О возможности замены извести карбонатным шламом на второй стадии обескремнивания алюминатных растворов.

- •Первичные и вторичные потери глинозема при выщелачивании спеков.

- •Взаимодействие основных компонентов спёка с водой, растворами соды и едкого натра (химизм процесса).

- •Назначение операции обескремнивания алюминатных растворов и ее сущность.

- •Способы карбонизации алюминатных растворов.

- •Особенности аппаратурно-технологических схем спекания бокситовых и нефелиновых шихт.

- •Экологические проблемы при переработке нефелиновых руд по способу спекания и пути их решения.

- •Качество глиноземсодержащего спёка и его физико-химические свойства.

- •Технологический режим и аппаратура для выщелачивания спёка (спекание нефелинов).

- •Влияние различных факторов на показатели карбонизации алюминатных растворов.

- •Физико-химические свойства пыли печей спекания и способы её утилизации.

- •Общая характеристика основных способов производства глинозема из алюминиевых руд: щелочных, кислотных, электротермических. Применимость их к переработке различного сырья.

- •Назначение операции подготовки шихты спекания глиноземсодержащего сырья. Способы корректировки шихты.

- •Характеристика аппаратурно-технологических схем для выщелачивания спеков, их преимущества и недостатки.

- •Порядок выполнения проекта. Части проекта.

- •Требования к шихте для спекания глиноземсодержащего сырья. Интенсификация процесса измельчения шихты.

- •Аппаратурно-технологическая схема отделения агитационного выщелачивания нефелиновых спеков.

- •Переработка нефелиновых руд по способу спекания с добавками бокситов, глин, дистен-силлиманитовых концентратов.

- •Химизм выщелачивания глиноземсодержащего спека.

- •Аппаратурно-технологическая схема отделения подготовки глиноземсодержащей шихты для спекания.

- •Производства цемента из нефелиновых шламов. Общая характеристика способа.

- •2. Превалирующая роль энергетической составляющей в структуре себестоимости глинозема, получаемого по способу спекания, и пути её снижения.

- •Аратурно-технологическая схема отделения проточного выщелачивания нефелинового спека.

- •Роль и значение расчета материального баланса.

- •Аппаратурно-технологическая схема отделения обескремнивания алюминатных растворов. Смотри ответ в билет 4 вопрос 3

- •Расчет материального баланса процесса спекания глиноземсодержащего сырья. Балансирующие величины.

Общая характеристика способа спекания. История открытия. Роль отечественных ученых в разработке и развитии способа.

Технологическая схема получения содопродуктов и сульфата калия при комплексной переработке нефелиновых руд.

Выделение солей основано на их различной растворимости. Прежде чем из раствора выделить соли, содовый раствор нужно нейтрализовать. Нейтрализация производится каустиком, поступающим из отделения каустификации по реакции (13):

NaHCO3 + NaOH = Na2CO3 + H2O.

Технололгическая схема состоит, карбонатный раствор подвергают концентрирующей выпарке в многокорпусной батареи состоит из аппаратов большой производительности с естественной циркуляцией. Упаренный раствор после растворения внем двойной соли которая получ на последующих операциях направляют на 2 выпарку кот как и все последующие производится в аппаратах с принудит циркуляцией ( продукционная выпарка). Во время 2 выпарки из раствора выдел моногидратной сода, кот отделяют то раствора в густителях и центрифугах и после сушки во вращ печах отправ на склад. маточник соды разбавляют оборотным маточником кот получ на порслед оперциях, охлаждают для получения сульфата калия. Идет выпарка маточника сульфата калия для выделения безводной соды. маточник соды 2 выпаривают для получения двойной соли ( остаток маточник называ оборотный маточник) с помощью дововки части маточника хлорида калия и маточника потоша на выделение двойной соли. маточник двойной соли вырпаривыают и из полученнеый пульпы получ поташ

Технологическая схема карбонизации. Аппаратурное оформление.

Алюминатный раствор после второй стадии обескремнивания из приемного бака (поз. 603) насосами откачивается в головной карбонизатор многокорпусной батареи карбонизаторов первой стадии. В головной карбонизатор подается также «затравочный» гидроксид алюминия, полученный после первой стадии карбонизации, алюмокарбонат натрия, полученный на второй стадии карбонизации. Перемещение пульпы от первого до последнего карбонизатора осуществляется самотеком по перетокам и транспортными аэролифтами.

Дымовые газы, содержащие оксид углерода, подаются в опущенные через крышку карбонизатора, барботеры на глубину 5 м. от уровня раствора в каждом аппарате. Перемешивание пульпы в карбонизаторах происходит в основном за счет газа, подаваемого на нейтрализацию каустической щелочи в растворе и воздушных перемешивающих аэролифтов. В последний карбонизатор или емкость газ не подается. Он служит в качестве затвора-выгружателя для стабилизации уровня в газируемых карбонизаторах. Из последнего карбонизатора пульпа поступает в сборные мешалки , а затем на сгущение в одноярусные сгустители (поз. 609).

Нижний продукт сгустителей (поз. 610) – «затравочный» гидроксид алюминия делится на три части:

- небольшая часть направляется в головной карбонизатор с целью кристаллизации гидроксида алюминия и снижения щелочи в получаемом продукте;

- вторая часть откачивается на узел фильтрации продукционного гидроксида для снижения нагрузки на содощелочную ветвь;

- остальная часть откачивается в головной декомпозер содощелочной ветви в качестве затравки для ускорения разложения раствора.

Верхний продукт сгустителей (поз. 609) - карбонатно-каустический раствор с содержанием (3-5) г/дм3 каустической щелочи и (2-4) г/дм3 оксида алюминия собирается в мешалки (поз. 612) и затем откачивается:

на вторую стадию карбонизации;

в содощелочной раствор для агитационного выщелачивания;

в отделение приготовления шихты;

в блок каустификации сырьевого цеха.

Карбонизаторы второй стадии объединены в батареи по четыре корпуса. В хвостовые карбонизаторы газ не подается, сюда возвращается часть сгущенной алюмокарбонатной пульпы из мешалки (поз. 624 а), получаемой в этой же ветви. Карбонизация на второй стадии заканчивается при содержании (5 -10) г/дм3 бикарбоната натрия.

Пульпа из последнего карбонизатора второй стадии откачивается на две батареи декомпозеров содовой ветви, где при воздушном перемешивании и естественном охлаждении происходит довыкручивание оксида алюминия в алюмокарбонат натрия. Пульпа из последнего декомпозера поступает на сгустители (поз. 623а).

Нижний продукт сгустителя - алюмокарбонатная пульпа собирается в мешалке (поз. 624а) и делится на две части: одна часть возвращается в последний карбонизатор второй стадии, а другая часть откачивается в головной карбонизатор первой стадии карбонизации. Верхний продукт сгустителя (поз. 623А) - содобикарбонатный раствор собирается в мешалках (поз. 678), откуда откачивается на фильтры ЛВАЖ-125 для контрольной фильтрации. Чистый содобикарбонатный раствор поступает в баки (поз. 6171,2), из которых перекачивается в цех кальцинированной соды для получения содопродуктов. Мутный содобикарбонатный раствор поступает в бак п. 617 а и используется для репульпации белого шлама отделения обескремнивания на стадиях регенерации из него Al2O3 и гидротранспорта на приготовление шихты.

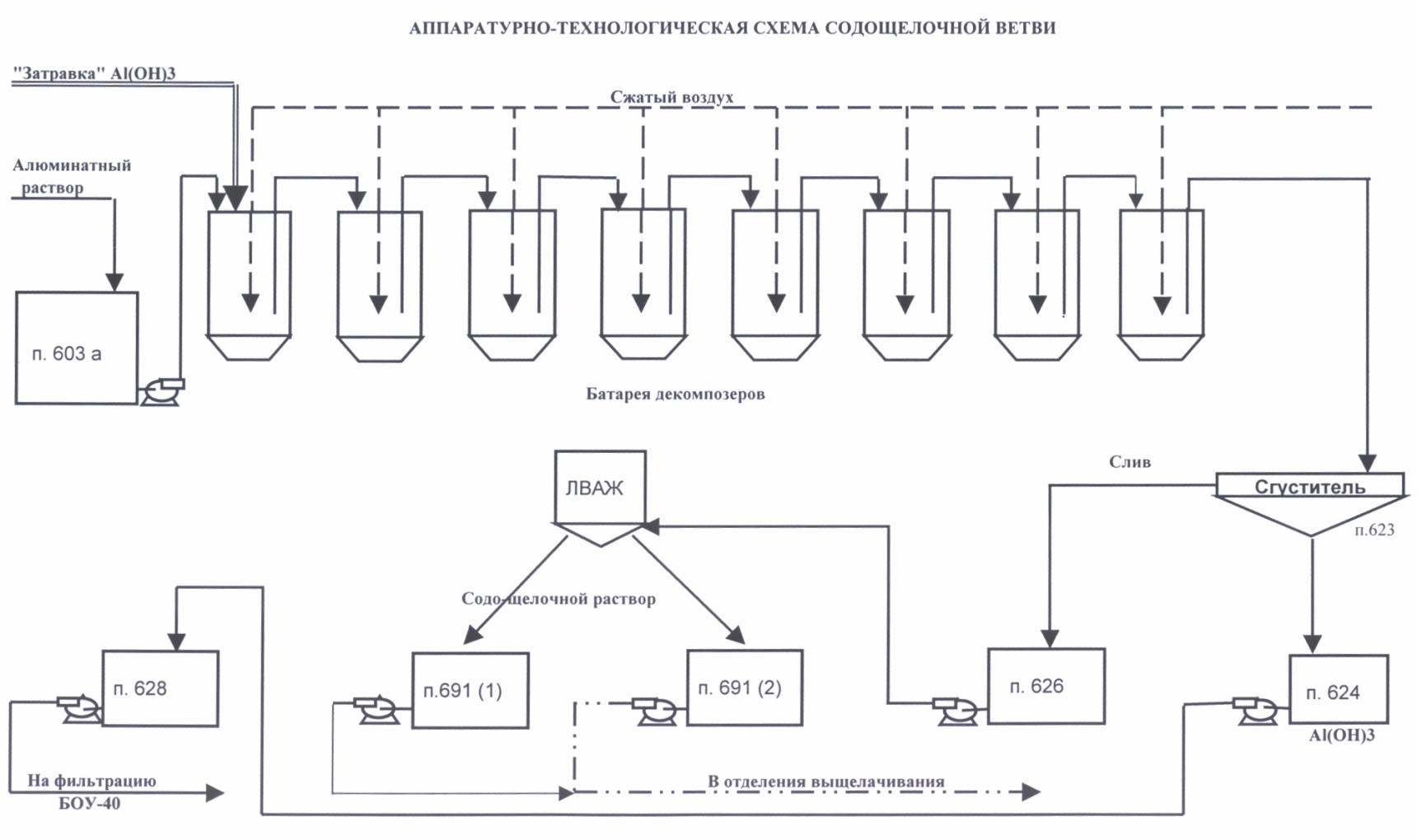

АТС содощелочной ветви отделения карбонизации

Алюминатный раствор после первой стадии обескремнивания из бака (поз. 603а) откачивается в головной декомпозер содощелочной ветви, смешивается с “затравочным” гидроксидом алюминия, поступающим из мешалки (поз. 610), распределяется на две батареи декомпозеров, где при интенсивном перемешивании около двух суток из раствора выделяется гидроксид алюминия, а каустический модуль раствора повышается до 3,2 - 3,6 ед.

Перемешивание пульпы в декомпозерах осуществляется аэролифтами, а транспортировка - транспортными аэролифтами. Пульпа из последнего декомпозера поступает на сгустители (поз. 623).

Верхний продукт сгустителя - содощелочной раствор, поступает в мешалки (поз. 626), из которых насосом подается на контрольную фильтрацию на фильтры ЛВАЖ-125, фильтрат поступает в баки (поз.691). Из баков содощелочной раствор откачивается в отделения выщелачивания на приготовление оборотного раствора.

Нижний продукт сгустителей (поз. 623) - продукционная пульпа, собирается в мешалки (поз. 624), откуда перекачивается на фильтрацию и промывку на барабанных вакуумных фильтрах БОУ-40 совместно с частью нижнего продукта сгустителей (п.610), т.е. с большей половиной «затравочного» гидроксида.

На промывку гидроксида алюминия подается горячая вода. Фильтрат с первой ступени фильтрации (головного БОУ -40) собирается в мешалку и возвращается в содощелочные сгустители (поз. 623).

Крепкая промвода со второй ступени фильтрации (промывного БОУ-40) собирается в мешалку и откачивается в содощелочные сгустители (п.623) и может откачиваться в баки горячей воды отделения обексремнивания.

Слабая промвода с третьей ступени фильтрации (хвостовой БОУ-40) откачивается для промывки гидроксида алюминия в течку головных БОУ-40.

Промытый гидроксид алюминия подается для прокаливания в цех кальцинации системой конвейеров, либо на склад.

6