- •1 Растяжение-сжатие. Напряжения и перемещения. Условия прочности.

- •Напряжения

- •Перемещения

- •2. Основные понятия в сопротивлении материалов. Определения и допущения. Внешние и внутренние силы. Метод сечений.

- •3 Закон Гука. Модуль упругости. Диаграмма растяжения. Механические характеристики материалов.

- •5. Изгиб брусьев. Общие сведения. Эпюры поперечных сил изгибающих моментов.

- •6. Гипотезы прочности

- •Теории прочности

- •7. Кручение круглого прямого стержня. Построение эпюр крутящих моментов.

- •8. Общие сведения о цепных передачах. Расчет цепных передач.

- •Расчет цепных передач

- •9.Прочность при переменных напряжениях.

- •10.Зависимость между моментами инерции относительных параллельных осей. Понятие о главных осях и о главных моментах инерции.

- •11.Напряжения при чистом изгибе. Расчёт на прочность.

- •Расчёт на прочность.

- •12.Определение касательных напряжений при изгибе балки

- •13. Понятие об устойчивости сжатых стержней. Формула Эйлера. Расчёт на устойчивость

- •15.Балки равного сопротивления изгибу

- •16.Расчёты на прочность при кручении

- •17. Сдвиг (срез). Расчёт на прочность

- •18. Расчёт подшипников качения на долговечность

- •19. Допуски и посадки

- •20. Геометрические характеристики сечений брусьев

- •21. Расчёт болтов, нагруженных осевыми и поперечными силами

- •22. Силы, действующие в зацеплении цилиндрических прямозубых и косозубых передач

- •23. Силовой расчёт механизмов

- •24. Особенности расчёта конических прямозубых передач на изгиб и контактную прочность

- •25. Сварные соединения. Общие сведения. Расчёт сварных соединений.

- •26.Кинематика зубчатых механизмов

- •27.Геометрия конического зацепления. Силы, действующие в коническом прямозубом зацеплении.

- •30. Общие сведения о муфтах. Конструкции. Критерии расчёта.

- •31. Сложное сопротивление. Изгиб с кручением.

- •32. Геометрия червячных передач. Материал, смазка, передаточное число, кпд.

- •33. Особенности конструкции и расчета клиноременных передач

- •35. Основные критерии работоспособности и расчета деталей машин: прочность, жесткость, теплостойкость.

- •36. Классификация деталей машин

- •37. Соединения деталей машин. Разъемные и неразъемные соединения

- •38. Сварные соединения (сс). Стыковые, нахлёсточные соединения

- •40. Сварные соединения. Комбинированные соединения. Тавровые соединения

- •45. Штифтовые соединения

- •46. Болтовое соединение (болт установленный с зазором, без зазора). Методика расчёта.

- •47. Резьбовые соединения. Профиль резьбы. Методы изготовления резьбы.

- •48. Метрическая резьба. Основные типы крепёжных деталей. Способы стопорения резьбы

- •49. Теория винтовой пары

- •50. Самоторможение и кпд винтовой пары. Распределение осевой нагрузки витка по виткам резьбы

- •51. Расчёт резьбы на прочность. Равномерность болтового соединения.

- •52. Прочность болтов при нагружении соединения силами, сдвигающими детали в стыке

- •53. Прочность болтов, когда болт затянут, а внешняя нагрузка раскрывает стык деталей.

- •54. Механические передачи. Назначение, классификация характеристики.

- •55. Ременные передачи. Их достоинства и недостатки.

- •56. Кинематические и геометрические параметры ременной передачи

- •57. Силы в ременной передаче. Напряжение в ремне.

- •58. Скольжение в ременной передачи. Кривые скольжения и кпд. Силы в ременной передаче.

- •59. Особенности клиноременной передачи

- •60. Цепные передачи. Основные характеристики. Межосевое расстояние и длина цепи.

- •61. Силы в цепной передаче. Материалы цепей и звездочек.

- •62.Кинематика и динамика цепной передачи.

- •63. Общие сведения о шпоночных и шлицевых соединениях. Расчет шпоночных и шлицевых соединений.

- •64. Шпоночные соединения

- •65. Зубчатые (шлицевые) соединения

- •66. Червячная передача. Геометрия и кинематика червячного зацепления. Проверка червячных редукторов на нагрев.

- •67, 68. Червячные передачи. Геометрия и кинематика червячного зацепления. Проверка червячных редукторов на нагрев. Материалы для чп. Охлаждение и смазка

- •69. Зубчатые передачи. Классификация. Преимущества и недостатки

- •70. Геометрия и кинематика зп

- •71. Зп. Скольжение и трение в зацеплении

- •72. Общие сведения о передачах. Основные геометрические параметры цилиндрических передач

- •73. Зп. Контактные напряжения и контактная прочность

- •74. Условие работы зуба в зацеплении. Поломка зубьев. Меры предосторожности.

- •75. Зубчатые передачи. Расчетная нагрузка. Коэффициент нагрузки.

- •76. Расчет прямозубых цилиндрических передач на прочность по контактным напряжениям. Силы в зацеплении.

- •77. Расчёт прочности зубьев прямозубой цилиндрической передачи по напряжениям изгиба. Выбор модуля и числа зубьев.

- •78. Зубчатые передачи. Влияние зубьев на форму и прочность зубьев. Смещение инструмента при нарезании зубьев.

- •79. Косозубые цилиндрические передачи. Геометрия особенности зацепления, силы в зацеплении, расчет прочности зубьев.

- •80. Конические зубчатые передачи. Геометрические параметры. Силы в зацеплении. Расчет зубьев прямозубых конических передач.

- •81Передаточное отношение зубчатых передач, кпд, охлаждение и смазка

- •82Материалы и термообработка зубчатых колес

- •83Валы и Оси. Расчет Валов

- •84Подшипники.Подшипники скольжения

- •Достоинства

- •Недостатки

- •85Подшипники.Подшипники качения

- •86 Муфты

- •87 Расчет муфт

- •88 Заклёпочное соединение

- •Недостатки заклёпочных соединений

- •Преимущества заклёпочных соединений

- •89. Основные понятии и определения Теории машин и механизмов: Механизм, машина, агрегат и тд.

- •90. Механический привод и его характеристики

- •91.Структурный анализ. Степень свободы кинематической цепи, степень подвижности механизма – определение и формула для расчёта

- •92. Классификация кинематических пар и кинематических цепей

- •93. Группы Ассура, определение класса, порядка и вида групп Ассура. Структурная формула механизма.

- •94. Теорема зацепления

- •95. Эвольвента

- •96. Основные параметры зубчатых колёс (модуль, диаметры и др.)

78. Зубчатые передачи. Влияние зубьев на форму и прочность зубьев. Смещение инструмента при нарезании зубьев.

Зубчатая передача – это высшая кинематическая пара, в которой вращение ведущего звена передается ведомому зубчатому колесу.

Влияние

числа зубьев на форму и прочность зубьев.

На

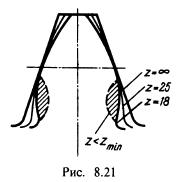

рис. 8.21 показано изменение формы

зуба в зависимости от числа зубьев

колес, нарезанных без смещения с

постоянным модулем. При ζ —колесо

превращается в рейку и зуб приобретает

прямолинейные очертания. С уменьшением

ζ уменьшается толщина зуба у основания

и вершины, а также увеличивается кривизна

эвольвентного профиля. Такое изменение

формы приводит к уменьшению прочности

зуба. При дальнейшем уменьшении ζ

появляется подрезание ножки зуба

(штриховая линия на рис. 8.21), прочность

зуба существенно снижается. При нарезании

инструментом реечного типа для прямозубых

передач число зубьев на границе подрезания

zmin=17.

Рассмотренное влияние числа зубьев на прочность справедливо при постоянном модуле, когда с увеличением ζ увеличиваются и диаметры колес. При постоянных диаметрах с изменением ζ изменяется модуль т. В этом случае изменяются не только форма, но и размеры зуба. С увеличением ζ форма улучшается, а размеры уменьшаются (уменьшается т). Уменьшение модуля снижает прочность зуба на изгиб.

Смещение инструмента при нарезании зубьев. На рис. 8.21 изображено два положения инструмента (рейки) при нарезании зубьев: 1 — делительная плоскость рейки (ДП) совпадает с начальной плоскостью (НП)— нарезание без смещения; 2 — инструменту дано положительное смещение хt. При этом основной db и делительный d диаметры колеса не изменяются, так как не изменяется ζ (НП по-прежнему обкатывается по d, а ДП смещена на хt). Как видно из чертежа, смещение инструмента вызвало значительное из¬менение формы зуба. Толщина зуба у основания увеличилась, увеличилась и прочность зуба по напряжениям изгиба. Одновременно с этим заострилась головка зуба. Заострение является одной из причин, ограничивающих значение смещения инструмента. Отрицательное смещение инструмента сопровождается явлениями обратного характера. Применяют два типа передач со смещением:

1. Шестерню изготовляют с положительным смещением (*!>()), колесо — с отрицательным (х2<0Х но так> что 1*1 1 = 1*2 1 ИЛИ *Σ = *1+*2=0•

При любом смещении сумма ширины впадины и толщины зуба по делительной окружности равна шагу р. Одинаковые по значению, но разные по знаку смещения вызывают одинаковые увеличения толщины зуба шестерни и ширины впадины колеса. Поэтому в зацеплении зубчатой пары при χΣ = 0 делительные окружности соприкасаются и являются начальными, как в передаче без смещения. Не изменяются также межосевое расстояние aw и угол зацепления aw: aw = a = 0,5(d1+d2); av = a = 20°. Изменяется только соотношение высот головок и ножек зубьев. 2. Суммарное смещение χΣ не равно нулю. Обычно χΣ>0, а также хx>0 и х2>0• При положительных хг и х2 делительная толщина зубьев шестерен и колеса больше ρ 12. Поэтому делительные окружности не могут соприкасаться. Начальными становятся новые окружности, большие, чем делительные (dw1>d1, dw2>d2). Межосевое расстояние увеличивается: aw = 0,5 (dw1 + dw2) > а = 0,5 {άγ + d2).

При этом увеличивается и угол наклона линии зацепления как общей касательной к основным окружностям, т. е. увеличивается угол зацепления: aw>a = 20°. Увеличение aw сопровождается уменьшением коэффициента перекрытия εα, что является отрицательным и служит одной из причин, ограничивающих применение больших смещений.