- •1 Растяжение-сжатие. Напряжения и перемещения. Условия прочности.

- •Напряжения

- •Перемещения

- •2. Основные понятия в сопротивлении материалов. Определения и допущения. Внешние и внутренние силы. Метод сечений.

- •3 Закон Гука. Модуль упругости. Диаграмма растяжения. Механические характеристики материалов.

- •5. Изгиб брусьев. Общие сведения. Эпюры поперечных сил изгибающих моментов.

- •6. Гипотезы прочности

- •Теории прочности

- •7. Кручение круглого прямого стержня. Построение эпюр крутящих моментов.

- •8. Общие сведения о цепных передачах. Расчет цепных передач.

- •Расчет цепных передач

- •9.Прочность при переменных напряжениях.

- •10.Зависимость между моментами инерции относительных параллельных осей. Понятие о главных осях и о главных моментах инерции.

- •11.Напряжения при чистом изгибе. Расчёт на прочность.

- •Расчёт на прочность.

- •12.Определение касательных напряжений при изгибе балки

- •13. Понятие об устойчивости сжатых стержней. Формула Эйлера. Расчёт на устойчивость

- •15.Балки равного сопротивления изгибу

- •16.Расчёты на прочность при кручении

- •17. Сдвиг (срез). Расчёт на прочность

- •18. Расчёт подшипников качения на долговечность

- •19. Допуски и посадки

- •20. Геометрические характеристики сечений брусьев

- •21. Расчёт болтов, нагруженных осевыми и поперечными силами

- •22. Силы, действующие в зацеплении цилиндрических прямозубых и косозубых передач

- •23. Силовой расчёт механизмов

- •24. Особенности расчёта конических прямозубых передач на изгиб и контактную прочность

- •25. Сварные соединения. Общие сведения. Расчёт сварных соединений.

- •26.Кинематика зубчатых механизмов

- •27.Геометрия конического зацепления. Силы, действующие в коническом прямозубом зацеплении.

- •30. Общие сведения о муфтах. Конструкции. Критерии расчёта.

- •31. Сложное сопротивление. Изгиб с кручением.

- •32. Геометрия червячных передач. Материал, смазка, передаточное число, кпд.

- •33. Особенности конструкции и расчета клиноременных передач

- •35. Основные критерии работоспособности и расчета деталей машин: прочность, жесткость, теплостойкость.

- •36. Классификация деталей машин

- •37. Соединения деталей машин. Разъемные и неразъемные соединения

- •38. Сварные соединения (сс). Стыковые, нахлёсточные соединения

- •40. Сварные соединения. Комбинированные соединения. Тавровые соединения

- •45. Штифтовые соединения

- •46. Болтовое соединение (болт установленный с зазором, без зазора). Методика расчёта.

- •47. Резьбовые соединения. Профиль резьбы. Методы изготовления резьбы.

- •48. Метрическая резьба. Основные типы крепёжных деталей. Способы стопорения резьбы

- •49. Теория винтовой пары

- •50. Самоторможение и кпд винтовой пары. Распределение осевой нагрузки витка по виткам резьбы

- •51. Расчёт резьбы на прочность. Равномерность болтового соединения.

- •52. Прочность болтов при нагружении соединения силами, сдвигающими детали в стыке

- •53. Прочность болтов, когда болт затянут, а внешняя нагрузка раскрывает стык деталей.

- •54. Механические передачи. Назначение, классификация характеристики.

- •55. Ременные передачи. Их достоинства и недостатки.

- •56. Кинематические и геометрические параметры ременной передачи

- •57. Силы в ременной передаче. Напряжение в ремне.

- •58. Скольжение в ременной передачи. Кривые скольжения и кпд. Силы в ременной передаче.

- •59. Особенности клиноременной передачи

- •60. Цепные передачи. Основные характеристики. Межосевое расстояние и длина цепи.

- •61. Силы в цепной передаче. Материалы цепей и звездочек.

- •62.Кинематика и динамика цепной передачи.

- •63. Общие сведения о шпоночных и шлицевых соединениях. Расчет шпоночных и шлицевых соединений.

- •64. Шпоночные соединения

- •65. Зубчатые (шлицевые) соединения

- •66. Червячная передача. Геометрия и кинематика червячного зацепления. Проверка червячных редукторов на нагрев.

- •67, 68. Червячные передачи. Геометрия и кинематика червячного зацепления. Проверка червячных редукторов на нагрев. Материалы для чп. Охлаждение и смазка

- •69. Зубчатые передачи. Классификация. Преимущества и недостатки

- •70. Геометрия и кинематика зп

- •71. Зп. Скольжение и трение в зацеплении

- •72. Общие сведения о передачах. Основные геометрические параметры цилиндрических передач

- •73. Зп. Контактные напряжения и контактная прочность

- •74. Условие работы зуба в зацеплении. Поломка зубьев. Меры предосторожности.

- •75. Зубчатые передачи. Расчетная нагрузка. Коэффициент нагрузки.

- •76. Расчет прямозубых цилиндрических передач на прочность по контактным напряжениям. Силы в зацеплении.

- •77. Расчёт прочности зубьев прямозубой цилиндрической передачи по напряжениям изгиба. Выбор модуля и числа зубьев.

- •78. Зубчатые передачи. Влияние зубьев на форму и прочность зубьев. Смещение инструмента при нарезании зубьев.

- •79. Косозубые цилиндрические передачи. Геометрия особенности зацепления, силы в зацеплении, расчет прочности зубьев.

- •80. Конические зубчатые передачи. Геометрические параметры. Силы в зацеплении. Расчет зубьев прямозубых конических передач.

- •81Передаточное отношение зубчатых передач, кпд, охлаждение и смазка

- •82Материалы и термообработка зубчатых колес

- •83Валы и Оси. Расчет Валов

- •84Подшипники.Подшипники скольжения

- •Достоинства

- •Недостатки

- •85Подшипники.Подшипники качения

- •86 Муфты

- •87 Расчет муфт

- •88 Заклёпочное соединение

- •Недостатки заклёпочных соединений

- •Преимущества заклёпочных соединений

- •89. Основные понятии и определения Теории машин и механизмов: Механизм, машина, агрегат и тд.

- •90. Механический привод и его характеристики

- •91.Структурный анализ. Степень свободы кинематической цепи, степень подвижности механизма – определение и формула для расчёта

- •92. Классификация кинематических пар и кинематических цепей

- •93. Группы Ассура, определение класса, порядка и вида групп Ассура. Структурная формула механизма.

- •94. Теорема зацепления

- •95. Эвольвента

- •96. Основные параметры зубчатых колёс (модуль, диаметры и др.)

55. Ременные передачи. Их достоинства и недостатки.

Р

3

П – Передача гибкой связи с помощью сил трения.

1

2

РП состоит:

ведущий штив а -межосевое расстояние

ведомый штив d1,d2 – диаметры

ремень α1 <180 α2>180

РП по типу ремня:

Плоскоременный

Клиноременные

Круглоременные

Достоинства:

Простота конструкции

Малая стоимость

Плавность и бесшумность в работе

Возможность передачи вращающего момента на большое расстояние

Недостатки:

Большие габаритные размеры

Малая долговечность ремня и ременной передачи до 5000 часов

Кинематическая неточность

56. Кинематические и геометрические параметры ременной передачи

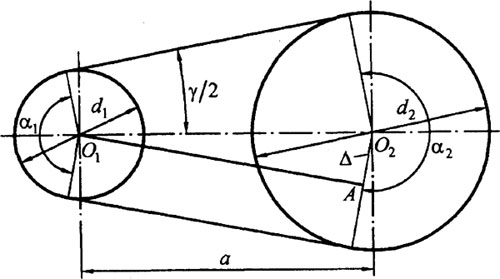

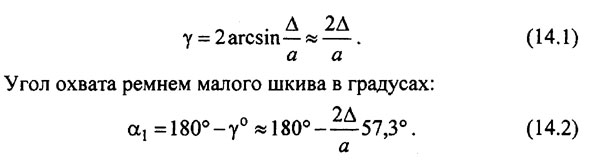

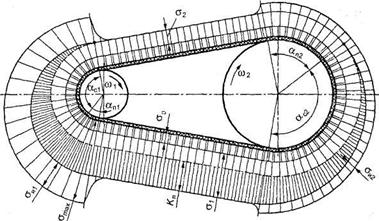

При проектировании ременных передач определяют (рис. 14.4): угол у между ветвями ремня, угол a1 охвата ремнем малого шкива, длину ремня L и при использовании бесконечных ремней — межосевое расстояние а . Расчетные диаметры шкивов и длины ремней I определяют по нейтральному слою поперечного сечения ремня.

Рис. 14.4. Геометрические параметры ременной передачи

Угол между ветвями ремня находят из треугольника О1АОг:

Тогда угол между

ветвями ремня в радианах:

Тогда угол между

ветвями ремня в радианах:

Минимальный угол охвата a1min должен быть для плоскоременной передачи — 150°, для клиноременной — 120°.

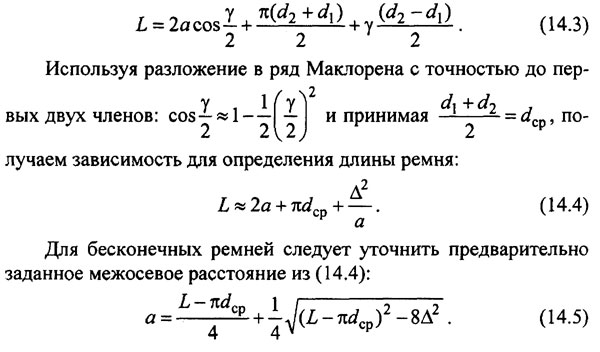

Длина ремня (без учета его деформации на шкивах) определяется как сумма длин прямолинейных участков и длин дуг охвата ремнем малого и большого шкивов

Кинематика ременных передач

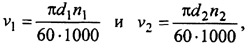

Окружные скорости, м/с, на шкивах (см. рис. 14.1):

где d1 и d2 — диаметры ведущего и ведомого шкивов, мм; n1 и n2 — частоты вращения шкивов, мин-1.

Окружная скорость на ведомом шкиве v2 меньше скорости на ведущем v1 вследствие скольжения:

(14.9)

(14.9)

Передаточное отношение

(14.10)

(14.10)

Обычно упругое скольжение находится в пределах 0,01... 0,02 и растет с увеличением нагрузки.

57. Силы в ременной передаче. Напряжение в ремне.

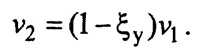

Сила трения между ремнем и шкивом создается за счет предварительного натяжения ремня F0 – (рисунок а) Разность натяжений ведущей F1 и ведомой F2 ветвей ремня при нагружении шкива вращающим моментом Т1 (рисунок б) равна окружному усилию Ft:

F1 - F2 = Ft (20.1)

С увеличением натяжения ведущей ветви уменьшается натяжение ведомой ветви, при этом F1 - F0 = F0 - F2 , откуда

F1 + F2 = 2F0 (20.2)

Из уравнения (20.1) и (20.2) следует, что:

F1 = F0 + 0,5 Ft , F2 = F0 - 0,5 Ft ( 20.3)

Окружное

усилие

Уравнение ( 20.3) не отражают тяговую способность передачи, зависящую от силы трения. Связь между F1 и F2 перед началом буксования передачи, т.е. при максимальном значении Ft , определяют по формуле Эйлера:

Где f – коэффициент трения ремня по шкиву (f = 0,2 …0,45); α- угол обхвата шкива ремнем.

В скоростных передачах имеют место значительные центробежные силы, ухудшающие сцепление ремня со шкивом,

Fц

= ρAυ

Где ρ – плотность материала ремня; А- плотность поперечного сечения; υ- окружная скорость вращение шкива.

Напряжение в ремне

В ветвях ремня

возникают напряжения от предварительного

натяжения (в

плоских и клиновых ремнях σ0

= 1,2 …1,8 МПа, в

ремнях из

капрона

σ0

= 50 МПа); от

передаваемого окружного усилия

(в

плоских и клиновых ремнях σ0

= 1,2 …1,8 МПа, в

ремнях из

капрона

σ0

= 50 МПа); от

передаваемого окружного усилия

,

, ;

от центробежной силы

;

от центробежной силы

;

от сил, возникающих при огибании рσемнем

шкивов,

;

от сил, возникающих при огибании рσемнем

шкивов,

(относительное

удаление

(относительное

удаление

ремня составляет 1/ 40 (1/30), модуль упругости

материалов ремней Е= 200 … 600 МПа).

ремня составляет 1/ 40 (1/30), модуль упругости

материалов ремней Е= 200 … 600 МПа).

Рис.1 – распределение напряжений в ремне

Наибольшее напряжение (рисунок 1) возникает ведущей ветви ремня при набегании ее на меньший шкив (здесь больше σи): σmax = σ1+ σц + σи .