- •1 Растяжение-сжатие. Напряжения и перемещения. Условия прочности.

- •Напряжения

- •Перемещения

- •2. Основные понятия в сопротивлении материалов. Определения и допущения. Внешние и внутренние силы. Метод сечений.

- •3 Закон Гука. Модуль упругости. Диаграмма растяжения. Механические характеристики материалов.

- •5. Изгиб брусьев. Общие сведения. Эпюры поперечных сил изгибающих моментов.

- •6. Гипотезы прочности

- •Теории прочности

- •7. Кручение круглого прямого стержня. Построение эпюр крутящих моментов.

- •8. Общие сведения о цепных передачах. Расчет цепных передач.

- •Расчет цепных передач

- •9.Прочность при переменных напряжениях.

- •10.Зависимость между моментами инерции относительных параллельных осей. Понятие о главных осях и о главных моментах инерции.

- •11.Напряжения при чистом изгибе. Расчёт на прочность.

- •Расчёт на прочность.

- •12.Определение касательных напряжений при изгибе балки

- •13. Понятие об устойчивости сжатых стержней. Формула Эйлера. Расчёт на устойчивость

- •15.Балки равного сопротивления изгибу

- •16.Расчёты на прочность при кручении

- •17. Сдвиг (срез). Расчёт на прочность

- •18. Расчёт подшипников качения на долговечность

- •19. Допуски и посадки

- •20. Геометрические характеристики сечений брусьев

- •21. Расчёт болтов, нагруженных осевыми и поперечными силами

- •22. Силы, действующие в зацеплении цилиндрических прямозубых и косозубых передач

- •23. Силовой расчёт механизмов

- •24. Особенности расчёта конических прямозубых передач на изгиб и контактную прочность

- •25. Сварные соединения. Общие сведения. Расчёт сварных соединений.

- •26.Кинематика зубчатых механизмов

- •27.Геометрия конического зацепления. Силы, действующие в коническом прямозубом зацеплении.

- •30. Общие сведения о муфтах. Конструкции. Критерии расчёта.

- •31. Сложное сопротивление. Изгиб с кручением.

- •32. Геометрия червячных передач. Материал, смазка, передаточное число, кпд.

- •33. Особенности конструкции и расчета клиноременных передач

- •35. Основные критерии работоспособности и расчета деталей машин: прочность, жесткость, теплостойкость.

- •36. Классификация деталей машин

- •37. Соединения деталей машин. Разъемные и неразъемные соединения

- •38. Сварные соединения (сс). Стыковые, нахлёсточные соединения

- •40. Сварные соединения. Комбинированные соединения. Тавровые соединения

- •45. Штифтовые соединения

- •46. Болтовое соединение (болт установленный с зазором, без зазора). Методика расчёта.

- •47. Резьбовые соединения. Профиль резьбы. Методы изготовления резьбы.

- •48. Метрическая резьба. Основные типы крепёжных деталей. Способы стопорения резьбы

- •49. Теория винтовой пары

- •50. Самоторможение и кпд винтовой пары. Распределение осевой нагрузки витка по виткам резьбы

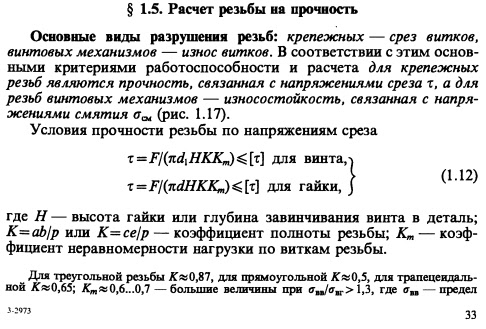

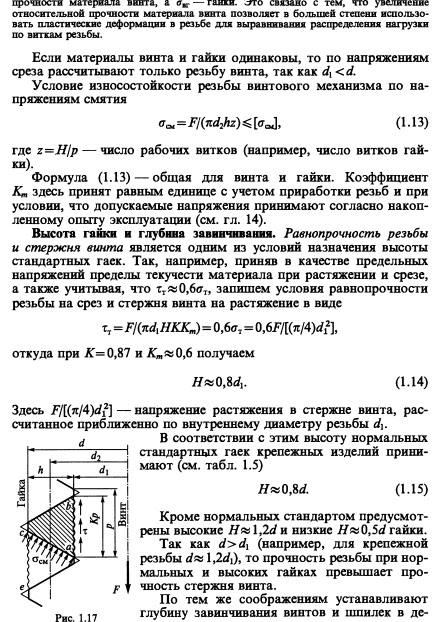

- •51. Расчёт резьбы на прочность. Равномерность болтового соединения.

- •52. Прочность болтов при нагружении соединения силами, сдвигающими детали в стыке

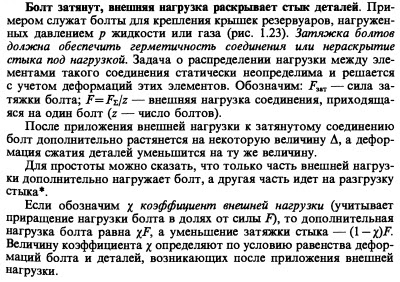

- •53. Прочность болтов, когда болт затянут, а внешняя нагрузка раскрывает стык деталей.

- •54. Механические передачи. Назначение, классификация характеристики.

- •55. Ременные передачи. Их достоинства и недостатки.

- •56. Кинематические и геометрические параметры ременной передачи

- •57. Силы в ременной передаче. Напряжение в ремне.

- •58. Скольжение в ременной передачи. Кривые скольжения и кпд. Силы в ременной передаче.

- •59. Особенности клиноременной передачи

- •60. Цепные передачи. Основные характеристики. Межосевое расстояние и длина цепи.

- •61. Силы в цепной передаче. Материалы цепей и звездочек.

- •62.Кинематика и динамика цепной передачи.

- •63. Общие сведения о шпоночных и шлицевых соединениях. Расчет шпоночных и шлицевых соединений.

- •64. Шпоночные соединения

- •65. Зубчатые (шлицевые) соединения

- •66. Червячная передача. Геометрия и кинематика червячного зацепления. Проверка червячных редукторов на нагрев.

- •67, 68. Червячные передачи. Геометрия и кинематика червячного зацепления. Проверка червячных редукторов на нагрев. Материалы для чп. Охлаждение и смазка

- •69. Зубчатые передачи. Классификация. Преимущества и недостатки

- •70. Геометрия и кинематика зп

- •71. Зп. Скольжение и трение в зацеплении

- •72. Общие сведения о передачах. Основные геометрические параметры цилиндрических передач

- •73. Зп. Контактные напряжения и контактная прочность

- •74. Условие работы зуба в зацеплении. Поломка зубьев. Меры предосторожности.

- •75. Зубчатые передачи. Расчетная нагрузка. Коэффициент нагрузки.

- •76. Расчет прямозубых цилиндрических передач на прочность по контактным напряжениям. Силы в зацеплении.

- •77. Расчёт прочности зубьев прямозубой цилиндрической передачи по напряжениям изгиба. Выбор модуля и числа зубьев.

- •78. Зубчатые передачи. Влияние зубьев на форму и прочность зубьев. Смещение инструмента при нарезании зубьев.

- •79. Косозубые цилиндрические передачи. Геометрия особенности зацепления, силы в зацеплении, расчет прочности зубьев.

- •80. Конические зубчатые передачи. Геометрические параметры. Силы в зацеплении. Расчет зубьев прямозубых конических передач.

- •81Передаточное отношение зубчатых передач, кпд, охлаждение и смазка

- •82Материалы и термообработка зубчатых колес

- •83Валы и Оси. Расчет Валов

- •84Подшипники.Подшипники скольжения

- •Достоинства

- •Недостатки

- •85Подшипники.Подшипники качения

- •86 Муфты

- •87 Расчет муфт

- •88 Заклёпочное соединение

- •Недостатки заклёпочных соединений

- •Преимущества заклёпочных соединений

- •89. Основные понятии и определения Теории машин и механизмов: Механизм, машина, агрегат и тд.

- •90. Механический привод и его характеристики

- •91.Структурный анализ. Степень свободы кинематической цепи, степень подвижности механизма – определение и формула для расчёта

- •92. Классификация кинематических пар и кинематических цепей

- •93. Группы Ассура, определение класса, порядка и вида групп Ассура. Структурная формула механизма.

- •94. Теорема зацепления

- •95. Эвольвента

- •96. Основные параметры зубчатых колёс (модуль, диаметры и др.)

51. Расчёт резьбы на прочность. Равномерность болтового соединения.

52. Прочность болтов при нагружении соединения силами, сдвигающими детали в стыке

Стержень виста нагружен только внешней растягивающей силой. Примером служит резьбовой участок крюка для подвешивания груза (рис. 1.18). Опасным является сечение, ослабленное резьбой. Площадь этого сечения оценивают приближенно по внутреннему диаметру dl резьбы.

Условие прочности по напряжениям растяжения в стержне

σ=F/(π/4d1^2)<[σ] (1.16)

Болт затянут, внешняя нагрузка отсутствует. Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин (рис. 1.19). В этом случае стержень болта растягивается осевой силой F3aT, возникающей от затяжки болта, и закручивается моментом сил трения в резьбе Гр [см. формулу (1.5), где F равна F3aT]. Напряжение растяжения от силы F3aT σ=F/(π/4d1^2)

Напряжения кручения от момента Тр

τ=Tp/Wp=0.5Fзатd2tg(ψ+φ)/(0.2d1^3) (1.17)

Требуемое значение силы затяжки F3aT =Aσ

где А — площадь стыка деталей, приходящаяся на один болт, асм — напряжение смятия в стыке деталей, значение которого выбирают по условиям герметичности [см., также рекомендации (1.28)].

Прочность болта определяют по эквивалентному на¬пряжению

σэк=(σ^2+3t^2)^0.5 (1.18)

Вычисления показывают, что для стандартных метрических резьб

σэк=1,3σ

Это позволяет рассчитывать прочность болтов по упрощен¬ной формуле

σэк =1,3Fзат/(π/4d1^2) 1.19)

Расчетами и практикой установлено, что болты с резьбой меньше М10...М12 можно разрушить при недостаточно ква¬лифицированной затяжке. Например, болт с резьбой Мб разрушается при силе на ключе, равной 45 Н; болт с резьбой Μ12 — при силе 180 Η (см. табл. 1.6). Поэтому в среднем и тяжелом машиностроении не рекомендуют применять болты малых диаметров (меньше М8). На некоторых заводах для затяжки болтов используют специальные ключи предельного момента. Эти ключи не позволяют приложить при затяжке момент больше установленного. В таком случае отпадает необходимость ограничивать применение болтов малых диаметров (при условии, что ключи предельного момента применяют и в эксплуатации).

Болтовое соединение нагружено силами, сдвигающими детали в стыке. Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть выпол¬нена в двух вариантах.

53. Прочность болтов, когда болт затянут, а внешняя нагрузка раскрывает стык деталей.

54. Механические передачи. Назначение, классификация характеристики.

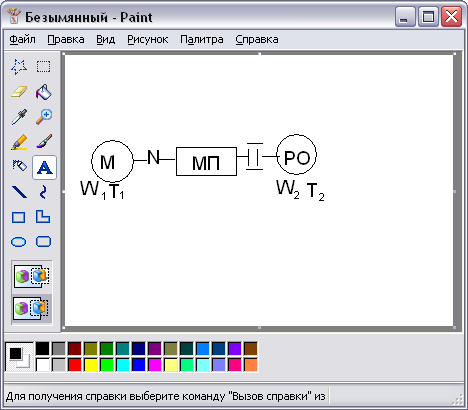

МП – механизм, который преобразует движение двигателя в заданное движение рабочего органа.

М- муфта

МП- механические передачи

РО- рабочий орган

W1- угловая скорость муфты

T1 - крутящий момент муфты

W2 - угловая скорость рабочего органа

T2 - крутящий момент рабочего органа

Функции МП:

Понижение или увеличение T и W

W2 - угловая скорость рабочего органа |

T2 - крутящий момент рабочего органа |

W1- угловая скорость муфты |

T1 - крутящий момент муфты |

i- передаточное число |

i- передаточное число |

|

ŋ – коэффициент полезного действия |

понижает W – редуктор

повышает W – мультипликатор

Преобразовать один вид движения в другой.

КШМ преобразовывает вращательные движение в поступательные.

Реверсировать движение рабочего органа

Распределять энергию двигателя Т между несколькими исполнительными рабочими органами.

Классификация характеристики:

Цилиндрические зубчатые передачи - отличаются надёжностью и имеют высокий ресурс эксплуатации. Обычно применяются при особо сложных режимах работы, для передачи и преобразовывания больших мощностей. Цилиндрические передачи бывают прямозубыми, косозубыми и шевронными.

Прямозубые цилиндрические передачи легко изготавливать, но при их работе возникает высокий шум, они создают вибрацию и из-за этого быстрее изнашиваются.

Косозубчатые цилиндрические передачи обладают хорошей плавностью работы, низким уровнем шума и хорошими эксплуатационными характеристиками. Существенный недостаток - возникают осевые силы, из-за которых приходится делать более жёсткую конструкцию корпуса редуктора.

Шевронные цилиндрические передачи обладают крайне высокой плавностью работы. Шестерни этих передач представляют собой сдвоенные косозубые шестерни, но они имеют больший угол зубьев, чем косозубые. Стоимость изготовления шевронных зубчатых колес высокая, они требуют специализированных станков и высокой квалификации рабочих.

Конические зубчатые передачи в отличие от цилиндрических имеют пересекающиеся оси входных и выходных валов. Применяются если необходимо изменить направление кинетической передачи.

червячные - представляют собой механическую передачу от винта, называемого червяком на зубчатое колесо, называемое червячным колесом. Отличаются высоким передаточным отношением, относительно низким КПД. Червяки бывают однозаходные и многозаходные. Передаточное отношение червячного редуктора определяется как отношение количества зубьев на червячном колесе к количеству заходов на червяке.

гипоидные (спироидные);

цепные;

зубчатыми ремнями;

винтовые.