- •1 Растяжение-сжатие. Напряжения и перемещения. Условия прочности.

- •Напряжения

- •Перемещения

- •2. Основные понятия в сопротивлении материалов. Определения и допущения. Внешние и внутренние силы. Метод сечений.

- •3 Закон Гука. Модуль упругости. Диаграмма растяжения. Механические характеристики материалов.

- •5. Изгиб брусьев. Общие сведения. Эпюры поперечных сил изгибающих моментов.

- •6. Гипотезы прочности

- •Теории прочности

- •7. Кручение круглого прямого стержня. Построение эпюр крутящих моментов.

- •8. Общие сведения о цепных передачах. Расчет цепных передач.

- •Расчет цепных передач

- •9.Прочность при переменных напряжениях.

- •10.Зависимость между моментами инерции относительных параллельных осей. Понятие о главных осях и о главных моментах инерции.

- •11.Напряжения при чистом изгибе. Расчёт на прочность.

- •Расчёт на прочность.

- •12.Определение касательных напряжений при изгибе балки

- •13. Понятие об устойчивости сжатых стержней. Формула Эйлера. Расчёт на устойчивость

- •15.Балки равного сопротивления изгибу

- •16.Расчёты на прочность при кручении

- •17. Сдвиг (срез). Расчёт на прочность

- •18. Расчёт подшипников качения на долговечность

- •19. Допуски и посадки

- •20. Геометрические характеристики сечений брусьев

- •21. Расчёт болтов, нагруженных осевыми и поперечными силами

- •22. Силы, действующие в зацеплении цилиндрических прямозубых и косозубых передач

- •23. Силовой расчёт механизмов

- •24. Особенности расчёта конических прямозубых передач на изгиб и контактную прочность

- •25. Сварные соединения. Общие сведения. Расчёт сварных соединений.

- •26.Кинематика зубчатых механизмов

- •27.Геометрия конического зацепления. Силы, действующие в коническом прямозубом зацеплении.

- •30. Общие сведения о муфтах. Конструкции. Критерии расчёта.

- •31. Сложное сопротивление. Изгиб с кручением.

- •32. Геометрия червячных передач. Материал, смазка, передаточное число, кпд.

- •33. Особенности конструкции и расчета клиноременных передач

- •35. Основные критерии работоспособности и расчета деталей машин: прочность, жесткость, теплостойкость.

- •36. Классификация деталей машин

- •37. Соединения деталей машин. Разъемные и неразъемные соединения

- •38. Сварные соединения (сс). Стыковые, нахлёсточные соединения

- •40. Сварные соединения. Комбинированные соединения. Тавровые соединения

- •45. Штифтовые соединения

- •46. Болтовое соединение (болт установленный с зазором, без зазора). Методика расчёта.

- •47. Резьбовые соединения. Профиль резьбы. Методы изготовления резьбы.

- •48. Метрическая резьба. Основные типы крепёжных деталей. Способы стопорения резьбы

- •49. Теория винтовой пары

- •50. Самоторможение и кпд винтовой пары. Распределение осевой нагрузки витка по виткам резьбы

- •51. Расчёт резьбы на прочность. Равномерность болтового соединения.

- •52. Прочность болтов при нагружении соединения силами, сдвигающими детали в стыке

- •53. Прочность болтов, когда болт затянут, а внешняя нагрузка раскрывает стык деталей.

- •54. Механические передачи. Назначение, классификация характеристики.

- •55. Ременные передачи. Их достоинства и недостатки.

- •56. Кинематические и геометрические параметры ременной передачи

- •57. Силы в ременной передаче. Напряжение в ремне.

- •58. Скольжение в ременной передачи. Кривые скольжения и кпд. Силы в ременной передаче.

- •59. Особенности клиноременной передачи

- •60. Цепные передачи. Основные характеристики. Межосевое расстояние и длина цепи.

- •61. Силы в цепной передаче. Материалы цепей и звездочек.

- •62.Кинематика и динамика цепной передачи.

- •63. Общие сведения о шпоночных и шлицевых соединениях. Расчет шпоночных и шлицевых соединений.

- •64. Шпоночные соединения

- •65. Зубчатые (шлицевые) соединения

- •66. Червячная передача. Геометрия и кинематика червячного зацепления. Проверка червячных редукторов на нагрев.

- •67, 68. Червячные передачи. Геометрия и кинематика червячного зацепления. Проверка червячных редукторов на нагрев. Материалы для чп. Охлаждение и смазка

- •69. Зубчатые передачи. Классификация. Преимущества и недостатки

- •70. Геометрия и кинематика зп

- •71. Зп. Скольжение и трение в зацеплении

- •72. Общие сведения о передачах. Основные геометрические параметры цилиндрических передач

- •73. Зп. Контактные напряжения и контактная прочность

- •74. Условие работы зуба в зацеплении. Поломка зубьев. Меры предосторожности.

- •75. Зубчатые передачи. Расчетная нагрузка. Коэффициент нагрузки.

- •76. Расчет прямозубых цилиндрических передач на прочность по контактным напряжениям. Силы в зацеплении.

- •77. Расчёт прочности зубьев прямозубой цилиндрической передачи по напряжениям изгиба. Выбор модуля и числа зубьев.

- •78. Зубчатые передачи. Влияние зубьев на форму и прочность зубьев. Смещение инструмента при нарезании зубьев.

- •79. Косозубые цилиндрические передачи. Геометрия особенности зацепления, силы в зацеплении, расчет прочности зубьев.

- •80. Конические зубчатые передачи. Геометрические параметры. Силы в зацеплении. Расчет зубьев прямозубых конических передач.

- •81Передаточное отношение зубчатых передач, кпд, охлаждение и смазка

- •82Материалы и термообработка зубчатых колес

- •83Валы и Оси. Расчет Валов

- •84Подшипники.Подшипники скольжения

- •Достоинства

- •Недостатки

- •85Подшипники.Подшипники качения

- •86 Муфты

- •87 Расчет муфт

- •88 Заклёпочное соединение

- •Недостатки заклёпочных соединений

- •Преимущества заклёпочных соединений

- •89. Основные понятии и определения Теории машин и механизмов: Механизм, машина, агрегат и тд.

- •90. Механический привод и его характеристики

- •91.Структурный анализ. Степень свободы кинематической цепи, степень подвижности механизма – определение и формула для расчёта

- •92. Классификация кинематических пар и кинематических цепей

- •93. Группы Ассура, определение класса, порядка и вида групп Ассура. Структурная формула механизма.

- •94. Теорема зацепления

- •95. Эвольвента

- •96. Основные параметры зубчатых колёс (модуль, диаметры и др.)

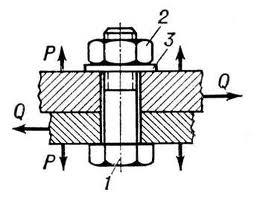

46. Болтовое соединение (болт установленный с зазором, без зазора). Методика расчёта.

Болтовое соединение, распространённый тип резьбового соединения болтом и гайкой. Обычно в отверстие соединяемых деталей болт вставляется с зазором, и соединение осуществляется затяжкой гайки, что создаёт давление между деталями, препятствующее их расхождению (раскрытию стыка) под действием осевых сил (Р) и относительному сдвигу под действием поперечных сил (Q), благодаря возникающему между деталями трению. Реже болт плотно входит в отверстие соединяемых деталей и препятствует относительному их сдвигу под действием поперечных сил, работая на срез; в этом случае стержень болта и отверстие детали обрабатываются с высокой точностью и при той же поперечной силе болт получается тоньше.

Б

олт

поставлен с зазором

и нагружен растягивающим моментом и

крутящим моментом.

олт

поставлен с зазором

и нагружен растягивающим моментом и

крутящим моментом.

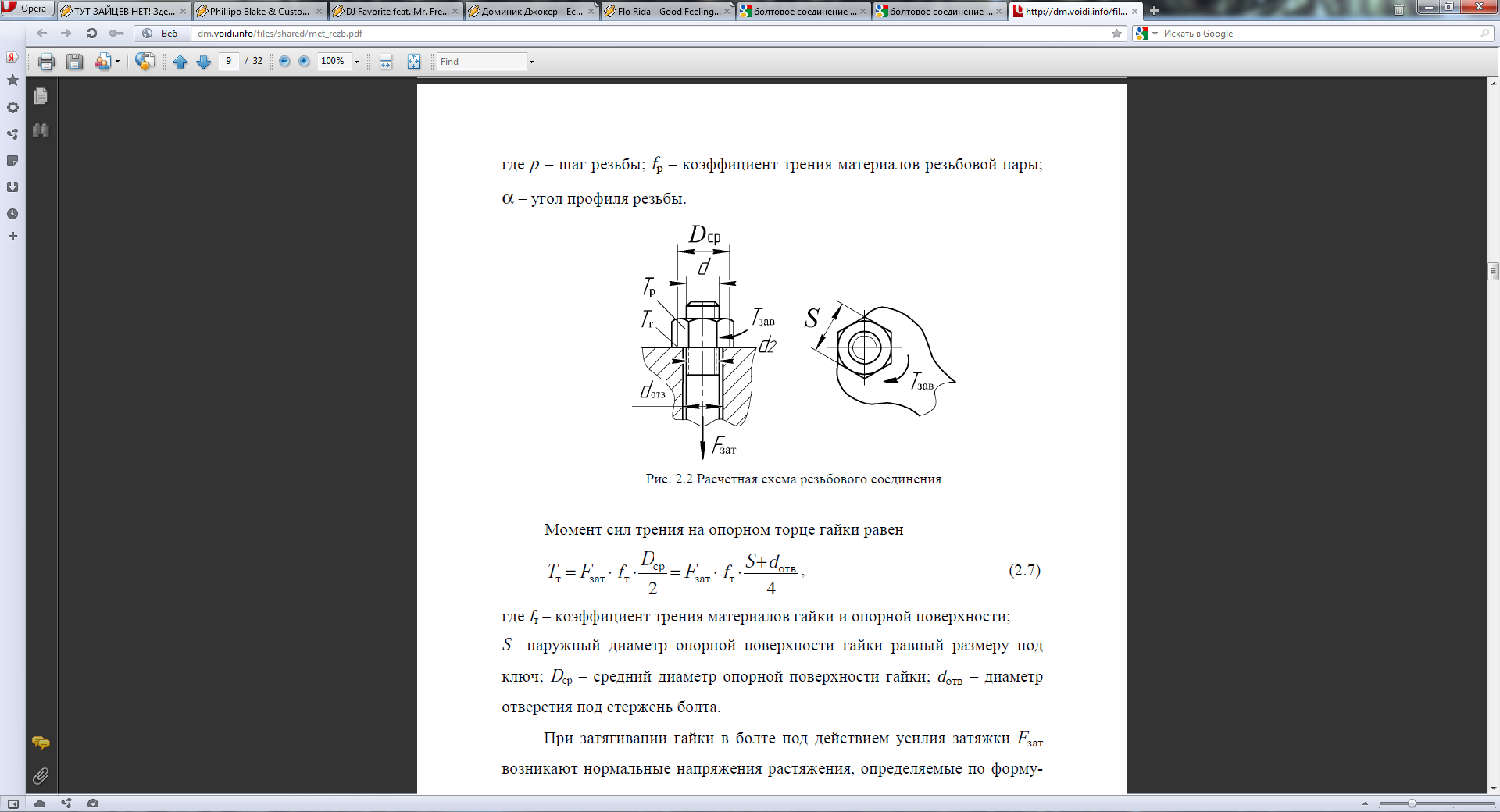

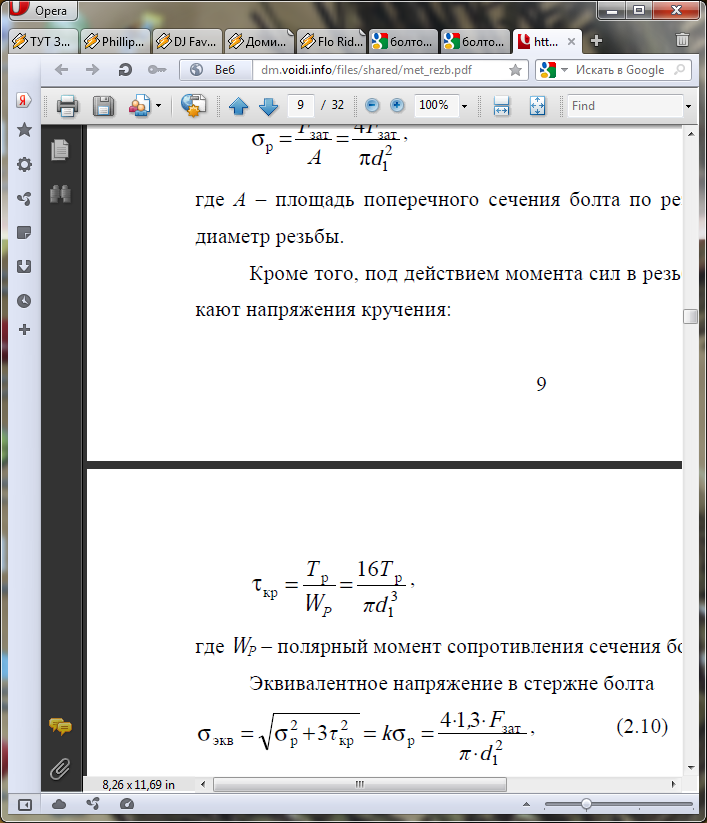

Такое болтовое соединение находится в сложном напряжённо-деформационом сопряжении (растяжение с кручением). Для такого болтового соединения принимается 4 теория прочности.

Эквивалентное напряжение в стержне болта=

где k =1,3 – расчетный коэффициент, учитывающий напряжение кручения в стержне болта.

σ допускаемое напряжение, кр напряжение кручения

В результате замены сложного напряжения состояния эквивалентным напряжением разрыва, расчёт ведётся по упрощённой формуле:

d>=корень квадратный із (1,3*4F3)/(π[σ]р)

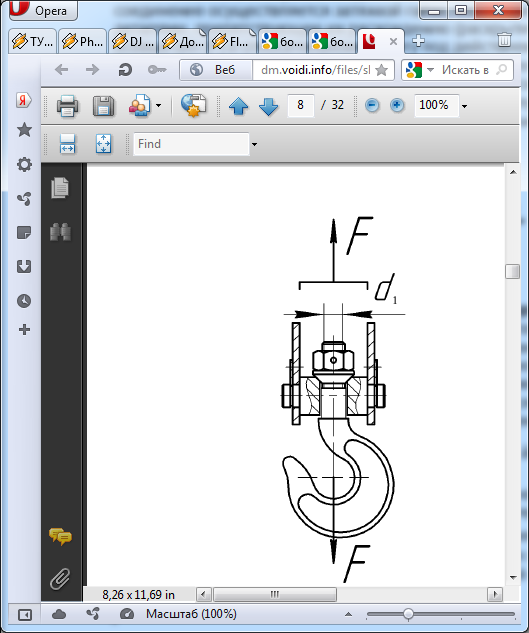

Болт поставлен без зазора, свободно и находится под действием растягивающей нагрузки.

Требуется составить условие прочности и определить диаметр болта

Условие прочности по напряжению растяжения стержня имеет вид

Диаметр болта =

d1>=√(4F/ π[σ]р)

47. Резьбовые соединения. Профиль резьбы. Методы изготовления резьбы.

Классификация резьбовых соединений:

По профилю резьбы: треугольная (а), трапецеиадальная (б), круглая (д)

По системе измерения: метрическая, дюймовая

По назначению: хордовая, крепёжная

Р-шаг резьбы- расстояние между одноимёнными точками 2-ух соседних витков

Профиль резьбы:

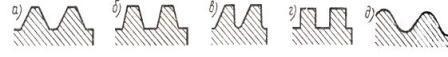

Трапецеидальная резьба Это основная резьба в передаче винт—гайка (см. ниже). Ее профиль — равнобочная трапеция с углом α = 30°. Характеризуется небольшими потерями на трение, технологична. К.п.д. выше, чем для резьб с треугольным профилем. Применяется для передачи реверсивного движения под нагрузкой (ходовые винты станков и т. п.)

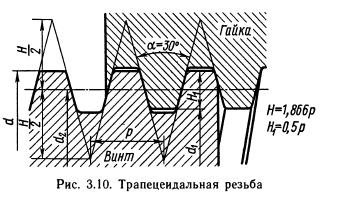

Круглая резьба. Профиль состоит из дуг, сопряженных короткими линиями. Резьба характеризуется высокой динамической прочностью. Применяется в тяжелых условиях эксплуатации в загрязненных средах ( в пожарной и гидравлической арматуре, в тонкостенных изделиях – цоколи и патроны эл. ламп, противогазы).

Способы изготовления резьб. Существует два основных способа изготовления резьб: нарезанием и накатыванием. Нарезание резьб осуществляется резцами, гребенками, плашками, метчиками, резьбовыми головками, фрезами.

Накатывание резьб осуществляется гребенками или роликами на резьбонакатных автоматах путем пластической деформации заготовки. Этот способ высокопроизводителен, применяется в массовом производстве при изготовлении стандартных крепежных деталей. При накатке резьбы создается профиль с благоприятно расположенными волокнами, в результате предел выносливости повышается на 40 ...90% по сравнению с нарезанной резьбой.