- •1 Растяжение-сжатие. Напряжения и перемещения. Условия прочности.

- •Напряжения

- •Перемещения

- •2. Основные понятия в сопротивлении материалов. Определения и допущения. Внешние и внутренние силы. Метод сечений.

- •3 Закон Гука. Модуль упругости. Диаграмма растяжения. Механические характеристики материалов.

- •5. Изгиб брусьев. Общие сведения. Эпюры поперечных сил изгибающих моментов.

- •6. Гипотезы прочности

- •Теории прочности

- •7. Кручение круглого прямого стержня. Построение эпюр крутящих моментов.

- •8. Общие сведения о цепных передачах. Расчет цепных передач.

- •Расчет цепных передач

- •9.Прочность при переменных напряжениях.

- •10.Зависимость между моментами инерции относительных параллельных осей. Понятие о главных осях и о главных моментах инерции.

- •11.Напряжения при чистом изгибе. Расчёт на прочность.

- •Расчёт на прочность.

- •12.Определение касательных напряжений при изгибе балки

- •13. Понятие об устойчивости сжатых стержней. Формула Эйлера. Расчёт на устойчивость

- •15.Балки равного сопротивления изгибу

- •16.Расчёты на прочность при кручении

- •17. Сдвиг (срез). Расчёт на прочность

- •18. Расчёт подшипников качения на долговечность

- •19. Допуски и посадки

- •20. Геометрические характеристики сечений брусьев

- •21. Расчёт болтов, нагруженных осевыми и поперечными силами

- •22. Силы, действующие в зацеплении цилиндрических прямозубых и косозубых передач

- •23. Силовой расчёт механизмов

- •24. Особенности расчёта конических прямозубых передач на изгиб и контактную прочность

- •25. Сварные соединения. Общие сведения. Расчёт сварных соединений.

- •26.Кинематика зубчатых механизмов

- •27.Геометрия конического зацепления. Силы, действующие в коническом прямозубом зацеплении.

- •30. Общие сведения о муфтах. Конструкции. Критерии расчёта.

- •31. Сложное сопротивление. Изгиб с кручением.

- •32. Геометрия червячных передач. Материал, смазка, передаточное число, кпд.

- •33. Особенности конструкции и расчета клиноременных передач

- •35. Основные критерии работоспособности и расчета деталей машин: прочность, жесткость, теплостойкость.

- •36. Классификация деталей машин

- •37. Соединения деталей машин. Разъемные и неразъемные соединения

- •38. Сварные соединения (сс). Стыковые, нахлёсточные соединения

- •40. Сварные соединения. Комбинированные соединения. Тавровые соединения

- •45. Штифтовые соединения

- •46. Болтовое соединение (болт установленный с зазором, без зазора). Методика расчёта.

- •47. Резьбовые соединения. Профиль резьбы. Методы изготовления резьбы.

- •48. Метрическая резьба. Основные типы крепёжных деталей. Способы стопорения резьбы

- •49. Теория винтовой пары

- •50. Самоторможение и кпд винтовой пары. Распределение осевой нагрузки витка по виткам резьбы

- •51. Расчёт резьбы на прочность. Равномерность болтового соединения.

- •52. Прочность болтов при нагружении соединения силами, сдвигающими детали в стыке

- •53. Прочность болтов, когда болт затянут, а внешняя нагрузка раскрывает стык деталей.

- •54. Механические передачи. Назначение, классификация характеристики.

- •55. Ременные передачи. Их достоинства и недостатки.

- •56. Кинематические и геометрические параметры ременной передачи

- •57. Силы в ременной передаче. Напряжение в ремне.

- •58. Скольжение в ременной передачи. Кривые скольжения и кпд. Силы в ременной передаче.

- •59. Особенности клиноременной передачи

- •60. Цепные передачи. Основные характеристики. Межосевое расстояние и длина цепи.

- •61. Силы в цепной передаче. Материалы цепей и звездочек.

- •62.Кинематика и динамика цепной передачи.

- •63. Общие сведения о шпоночных и шлицевых соединениях. Расчет шпоночных и шлицевых соединений.

- •64. Шпоночные соединения

- •65. Зубчатые (шлицевые) соединения

- •66. Червячная передача. Геометрия и кинематика червячного зацепления. Проверка червячных редукторов на нагрев.

- •67, 68. Червячные передачи. Геометрия и кинематика червячного зацепления. Проверка червячных редукторов на нагрев. Материалы для чп. Охлаждение и смазка

- •69. Зубчатые передачи. Классификация. Преимущества и недостатки

- •70. Геометрия и кинематика зп

- •71. Зп. Скольжение и трение в зацеплении

- •72. Общие сведения о передачах. Основные геометрические параметры цилиндрических передач

- •73. Зп. Контактные напряжения и контактная прочность

- •74. Условие работы зуба в зацеплении. Поломка зубьев. Меры предосторожности.

- •75. Зубчатые передачи. Расчетная нагрузка. Коэффициент нагрузки.

- •76. Расчет прямозубых цилиндрических передач на прочность по контактным напряжениям. Силы в зацеплении.

- •77. Расчёт прочности зубьев прямозубой цилиндрической передачи по напряжениям изгиба. Выбор модуля и числа зубьев.

- •78. Зубчатые передачи. Влияние зубьев на форму и прочность зубьев. Смещение инструмента при нарезании зубьев.

- •79. Косозубые цилиндрические передачи. Геометрия особенности зацепления, силы в зацеплении, расчет прочности зубьев.

- •80. Конические зубчатые передачи. Геометрические параметры. Силы в зацеплении. Расчет зубьев прямозубых конических передач.

- •81Передаточное отношение зубчатых передач, кпд, охлаждение и смазка

- •82Материалы и термообработка зубчатых колес

- •83Валы и Оси. Расчет Валов

- •84Подшипники.Подшипники скольжения

- •Достоинства

- •Недостатки

- •85Подшипники.Подшипники качения

- •86 Муфты

- •87 Расчет муфт

- •88 Заклёпочное соединение

- •Недостатки заклёпочных соединений

- •Преимущества заклёпочных соединений

- •89. Основные понятии и определения Теории машин и механизмов: Механизм, машина, агрегат и тд.

- •90. Механический привод и его характеристики

- •91.Структурный анализ. Степень свободы кинематической цепи, степень подвижности механизма – определение и формула для расчёта

- •92. Классификация кинематических пар и кинематических цепей

- •93. Группы Ассура, определение класса, порядка и вида групп Ассура. Структурная формула механизма.

- •94. Теорема зацепления

- •95. Эвольвента

- •96. Основные параметры зубчатых колёс (модуль, диаметры и др.)

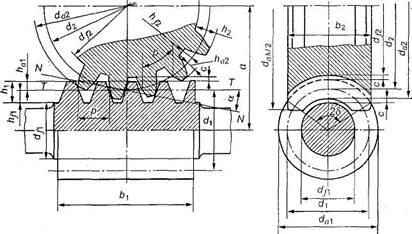

32. Геометрия червячных передач. Материал, смазка, передаточное число, кпд.

Коэффициент высоты витка h*=2,2, коэффициент высоты головки витка ha*=1, коэффициент высоты ножки витка hf*=1,2, радиальный зазор с*=0,2, угол профиля архимедова червяка в осевом сечении витков αx=20º.

р ис19.3

ис19.3

Размеры витков червяков и зубьев червячных колес без смещения:

высота витков и головок зубьев ha=ha*m;

высота ножек витков и зубьев hf=(hf* +c*)m;

высота витков и зубьев h=ha+hf= (2ha*+.с*)m,

где m – осевой модуль червяка: m = px/π.

Делительные диаметры:d1=mq d2=mz2

где q – коэффициент диаметра червяка: q=d1/m.

Диаметры начальных окружностей червяка и колеса:dw1=d1, dw2=d2

Диаметры вершин зубьев колеса:

da1=mq + 2m = m(q+2),

da2=mz2 + 2m = m(z2+2).

Диаметры их впадин:

df1=d1 – 2,4m = m (q – 2,4),

df2=d2 – 2,4m = m (z2 – 2,4).

Делительное межосевое расстояние a и межосевое расстояние aw:

a=aw=0,5(d1+d2)=0,5m(q+z2)

Расчётный шаг червяка и колеса p=πm.

Угол подъема линии витков резьбы червяка:

tg γ=(z1p)/(πd1)=(z1m)/d1=z1/q

Материал.

В связи с большим скоростями скольжения витков червяка и зубьев колеса материалы червячной пары должны обладать антифрикционными свойствами, износостойкостью и стойкостью против заедания.

Червяки для силовых передач изготавливают из углеродистых и легированных сталей с последующей их термообработкой. Червяки из сталей 15ХА, 40ХН, 18ХГТ, 20Х цементируют и закаливают до твёрдости поверхностного слоя 58…63 HRCэ, а червяки из сталей 40, 45, 40Х закаливают до твердости рабочих поверхностей 45…55 HRCэ с последующей их шлифовкой.

Венцы червячных колес изготавливают в большинстве случаев из бронзы. При скорости скольжения vs<4м/с применяют безоловянистые бронзы, при vs=4…10м/с – малооловянистые, а если vs>10м/с – высокоолянистые бронзы.

Смазка.

Для червячных передач с тяжелым режимом работы необходимо применять масла большой вязкости в соответствии с допустимыми потерями мощности механизма и температурой нагрева.

Передаточное число.

При работе червячной передачи угол между векторами окружных скоростей v1 и v2 составляет 90º. В червячной передаче по сравнению с зубчатой в относительном движении начальные цилиндры не обкатываются, а скользят, и передаточное число не может быть выражено через d2 и d1. Его определяют из условия, что за каждый оборот червяка колесо поворачивается на число зубьев, равное числу заходов червяка, то есть для полного оборота колеса необходимо z2/z1 оборотов червяка u = ω1/ ω2=n1/n2=z2/z1

где ω1,ω2;n1,n2– угловые скорости и частоты вращения червяка и колеса;

z2, z1– соответственно число заходов червяка и число зубьев колеса.

КПД. КПД передачи вычисляют приближено по формуле

η3=0,95*(tgγ/( tg(γ+φ’))

где 0,95 – коэффициент, учитывающий потери мощности на перемешивание масла при смазывании элементов передачи окунанием;

φ’ – приведённый угол трения для материалов червяка и колеса.

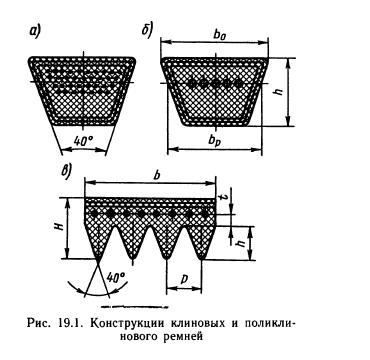

33. Особенности конструкции и расчета клиноременных передач

Клиноременная передача может работать с одним или несколькими ремнями.

Клиноременные передачи рекомендуются при малых межосевых расстояниях, больших передаточных числах, вертикальном расположении осей валов.

По конструкции клиновые ремни бывают двух типов:

кордтканевые (рис. 19.1, а)

к

ордшнуровые

(рис. 19.1, б).

ордшнуровые

(рис. 19.1, б).

Кордтканевые ремни применяют в приводах общего назначения. В кордшнуровых ремнях корд состоит из одного ряда толстых крученых анидных шнуров. Эти ремни более гибки.

Клиновые

ремни бывают семи нормальных сечений

(0, А, Б, В, Г, Д, Е) с с отношением

.

, углом клина φ0

= 40º; узкие (У0, УА, УБ, УВ) с

.

, углом клина φ0

= 40º; узкие (У0, УА, УБ, УВ) с

,

φ0

= 40º; широкие вариаторные с

,

φ0

= 40º; широкие вариаторные с

φ0

= 28º.

φ0

= 28º.

Поликлиновые ремни выпускают трех сечений: К, Л, М. в них используют высокопрочный корд из вискозы, лавсана и стекловолокна.

Мощность, передаваемая одним ремнем рассчитываемой передачи равна:

Где

– номинальная мощность передачи с одним

ремнем ( α=180º, i=1),

– номинальная мощность передачи с одним

ремнем ( α=180º, i=1),

–

коэффициент,

учитывающий угол обхвата ремнем меньшего

шкива:

=

1-0,003/(180-α);

–

коэффициент,

учитывающий угол обхвата ремнем меньшего

шкива:

=

1-0,003/(180-α);

-

коэффициент, учитывающий длину ремня:

при

-

коэффициент, учитывающий длину ремня:

при

=0,5…2,0

(

=0,5…2,0

( )

;

=

0,86…1,15;

)

;

=

0,86…1,15;

коэффициент,

учитывающий динамичность нагрузки и

режим работы передачи

коэффициент,

учитывающий динамичность нагрузки и

режим работы передачи

Требуемое

число ремней в передаче: z

=

Р

– мощность на валу малого шкива;

- коэффициент, учитывающий число ремней

в комплекте: при z

= 2…6,

– 0,95…0,90, при z

> 6

- коэффициент, учитывающий число ремней

в комплекте: при z

= 2…6,

– 0,95…0,90, при z

> 6