- •2.1 Основные погрешности при механической обработке и сборке.

- •2.2 Определение погрешностей в процессе обработки

- •Обеспечение точности механической обработки

- •2.Правила разработки технологического маршрута.

- •Влияние усилия закрепления на погрешность обработки

- •Классификация тех.Процесса и структура операций.

- •Оформление технической документации ( мк, ок, кэ…)

- •Классификация деталей и их группирование.

- •Вопрос 1

- •Вопрос 2

- •Вопрос 1 Статистическое регулирование точности (точечные и точностные диаграммы)

- •Вопрос 2 Расчет потребного количества оборудования

- •Вопрос 1

- •Вопрос 2

- •Методы исследования точности при механической обработке

- •Особенности построения тех. Процесса при массовом производстве

Обеспечение точности механической обработки

З адача

управления точностью обработки и

снижения ее погрешностей решается по

нескольким направлениям:

адача

управления точностью обработки и

снижения ее погрешностей решается по

нескольким направлениям:

1) точностные расчеты и осуществление первоначальной настройки станков для достижения минимальных систематических погрешностей, связанных с настройкой, и наибольшего периода работы станков без поднастройки; 2) расчеты режимов резания с учетом фактической жесткости технологической системы, при которых обеспечивается требуемое уточнение деталей в процессе их обработки;

3) точное управление (ручное и автоматическое) процессом обработки и своевременная точная поднастройка станков.

Настройки станков

Для осуществления технологической операции необходимо произвести предварительную наладку (настройку) станка. В условиях единичного и мелкосерийного производств, когда требуемая точность изделия достигается методом пробных ходов и промеров, задачи настройки сводятся:

к установке приспособления и режущих инструментов в положения, обеспечивающие наивыгоднейшие условия резания (т. е. при теоретически правильных статических и динамических углах), под которыми понимаются хорошие условия стружкообразования, высокую производительность обработки, стойкость режущего инструмента и требуемое качество обрабатываемой поверхности;

к установке режимов работы станка. При крупносерийном и массовом производстве, когда требуемая точность достигается методом автоматического получения размеров на настроенных станках, задачами настройки являются:

установка приспособления и режущих инструментов в положения, при которых создаются наивыгоднейшие условиярезании; Настройка по пробным заготовкам с помощью рабочего калибра

В настоящее время на большинстве машиностроительных заводов получил распространение метод настройки по тому же рабочему калибру, которым пользуется в дальнейшем рабочий при обработке изделия. После настройки рабочий обязан изготовить одну или (реже) несколько заготовок. Если размеры находятся в пределах допусков, предусмотренных рабочим калибром, то настройка считается правильной и разрешается обработка всей партии заготовок. Такой метод настройки нельзя считать удовлетворительным, так как даже в наиболее благоприятном случае, когда допуск на обработку значительно превосходит поле рассеивания, нет гарантии того, что значительная часть заготовок партии не окажется за пределами установленного допуска, т. е. будет браком.

При увеличении числа пробных заготовок вероятность появления значительного брака снижается, однако опасность появления брака не устраняется. Для исключения опасности появления брака при настройке станка в случае, когда поле допуска превышает поле рассеивания, необходимо обеспечить совпадение середины поля рассеивания с серединой поля допуска. Метод настройки станков по рабочим калибрам при небольшом числе пробных заготовок эту задачу решить не может. Сущность данного метода настройки станков заключается в том, что установка режущих инструментов и упоров станка производится на определенный рабочий настроечный размер. Расчет настройки без учета переменных систематических погрешностей. Пренебрегая износом инструмента, можно считать, что среднее арифметическое размеров пробных заготовок может отличаться от среднего арифметического всей совокупности (партии) заготовок не более чем 3.

Расчет настройки с учетом переменных систематических погрешностей

В процессе обработки крупных партий заготовок, сопровождаемой достаточно интенсивным износом режущего инструмента, при настройке возникает задача наиболее рационального расположения кривой рассеивания в поле допуска с целью использования значительной части этого поля для компенсации переменных систематических погрешностей обработки. Таким образом удается увеличить срок работы станка без поднастройки, а следовательно, и повысить производительность. Некоторая часть общего поля допуска используется для компенсации погрешностей настройки. Вторая часть общего поля допуска предназначается для компенсации случайных погрешностей, вызывающих рассеивание размеров. Остальная часть общего поля допуска используется для компенсации погрешностей, порождаемых совокупным действием систематически действующих факторов, постоянных по величине и изменяющихся во времени по определенным законам (например, износа режущего инструмента). В процессе обработки партии заготовок в связи с износом режущего инструмента происходит изменение положения кривой рассеивания. После обработки некоторого количества заготовок кривая рассеивания размеров заготовок пересекает линию наибольшего предельного размера и возникает опасность появления брака. В этот момент следует производить поднастройку станка, при которой кривая рассеивания возвратится вниз в свое исходное положение, созданное первоначальной настройкой.

При данной настройке, очевидно, нельзя определять настроечный групповой средний размер по величине среднего арифметического, а необходимо вычислить его по значениям предельных размеров. При увеличении с целью упрощения и ускорения настройки при прочих равных условиях приходится сокращать величину, что приводит к возрастанию числа необходимых поднастроек и снижает производительность операции. Поэтому производить расширение поля допуска на настройку обычно целесообразно при условии изменения других факторов, входящих в приведенные выражения, в частности при расширении общего поля допуска 6 или уменьшении рассеивания. Решение о настройке станка с заведомым технически возможным исправимым или неисправимым браком можно принять только на основе точного расчета экономической целесообразности данного варианта обработки.

Расчеты режимов резания, обеспечивающих достижение требуемой точности

Фактическая точность размеров и геометрической формы обработанных заготовок зависит от отжатий в упругой технологической системе, вызываемых колебаниями нормальной составляющей усилия резания. При этом на абсолютную величину погрешности обработки, обусловленную колебаниями суммарных отжатий технологической системы, в значительной мере влияет абсолютная величина приращения составляющей усилия резания, определяемой в свою очередь уровнем применяемых режимов резания. Таким образом, при режимах работы, характеризующихся снятием тонких стружек, влияние основных причин, обусловливающих рассеивание размеров, появление погрешности геометрической формы заготовок (колебание твердости обрабатываемого материала, непостоянство припусков, погрешности формы заготовок) и переменной систематической погрешности, связанной с затуплением режущего инструмента, уменьшается.

Таким образом, с точки зрения достижения наивысшей и стабильной точности изготовления деталей чистовую обработку следует вести при минимальных режимах резания. Однако для обеспечения роста производительности обработки и снижения ее себестоимости требуется всемерное повышение режимов резания. В настоящее время перед технологами возникает задача нахождения некоторых оптимальных режимов резания, достаточно тонких для обеспечения требуемой точности и одновременно достаточно производительных, обеспечивающих экономичное изготовление деталей. При круглом наружном шлифовании в центрах одним из главных параметров режима резания, определяющим точность размеров и геометрической формы обработанной заготовки, является глубина шлифования.

Так как фактическая глубина шлифования (в связи с упругостью технологической системы) значительно отличается от номинальной глубины, установленной по лимбу шлифовального станка, для уменьшения погрешностей обработки, связанных с отжатнем технологической системы, расчет? следует производить с учетом допустимого для данной заготовки отжатия системы: При проведении расчета вначале задаются номинальной глубиной шлифования, исходя из требуемой шероховатости, затем подсчитывают значение коэффициента, и после этого покончательно находят номинальную глубину шлифования, при установке которой по лимбу станка отжатие в технологической системе не будет превышать допустимой величины. Работа по созданию методов расчетов режимов резания, обеспечивающих достижение требуемой точности обработки, начата совсем недавно, и ее дальнейшее развитие имеет большое значение для повышения точности и производительности механической обработки.

Вопрос№2 (Технологические особенности получения заготовок порошковой металлургией?)

Производство заготовок методами порошковой металлургии (МПМ) включает: подготовку порошковых материалов; формование (прессование) изделий необходимой формы в специальных пресс-формах (фильм) и термическую обработку (спекание) спрессованных заготовок (фильм). Иногда операции формования и спекания совмещают (горячее прессование).

В процессе изготовления деталей МПМ совмещаются процессы получения конструкционных материалов и формообразования заготовок. При этом получаемые изделия подвергаются незначительной механической обработке резанием.

В зависимости от условий эксплуатации изделия, изготавливаемые МПМ, подразделяются на две группы: детали из углеродистых, легированных сталей, чугунов и цветных сплавов, которые заменяют изделия, получаемые по традиционной технологии (литьем, обработкой давлением); детали со специальными свойствами (магнитными, теплофизическими, антифрикционными или фрикционными и др.).

Изделия, изготавливаемые МПМ, обладают пористостью, значение которой может изменяться от 25 до 2%. При этом механические свойства (предел прочности и пластичность) изделий повышаются с уменьшением пористости. Для получения изделий с хорошими механическими свойствами используют более сложные технологические процессы, включающие двойное (тройное) прессование порошка, калибровку, горячее прессование и т.д.

Преимуществами производства заготовок МПМ является возможность получения: изделий из разнородных порошков (медь-вольфрам, железо-графит и др.); пористых изделий (фильтроэлементов, самосмазывающихся подшипников и др.); изделий, требующих минимального объема механической обработки резанием для получения деталей с заданной точностью и качеством поверхностного слоя.

К недостаткам получения заготовок относятся: ограниченность размеров получаемых деталей; остаточную пористость изделий, условия работы которых связаны с воздействием динамических напряжений большой интенсивности; высокую стоимость порошков (примерно в 3 раза дороже традиционных сталей того же химического состава).

Типовыми деталями, изготовляемыми из порошковых заготовок, являются шестерни, кулачки, звездочки, шайбы, заглушки, гайки, втулки, фланцы и пр.

Промышленность выпускает железный, медный, никелевый, хромовый, кобальтовый, вольфрамовый, молибденовый, титановый и другие металлические порошки, способы получения которых условно разделяют на механические и физико-химические.

Билет №14

Вопрос №1

В машиностроении при разных масштабах производства степень точности различных методов обработки ограничивается экономической целесообразностью. Продолжительность обработки, требуемая квалификация рабочего, состояние станка и некоторые другие факторы, обусловливающие стоимость и производительность работы, весьма ограничивают точность отдельных методов обработки. Границы экономически целесообразной точности в первую очередь зависят от того, существуют ли применяемые для обработки данной детали другие, более точные способы и насколько они дороже.

Если, например, стоимость обтачивания валика в зависимости от точности обработки изменяется по кривой I (фиг. 16), а стоимость шлифования - по кривой II, то, очевидно, точить валик выгоднее лишь при величине допуска больше А; при меньших значениях допуска валик выгоднее шлифовать, так как стоимость шлифования в этом случае будет ниже стоимости обтачивания.

Вэтом случае величина А соответствует предельной экономической точности обработки на токарном станке. Кроме того, величина А характеризует значение наибольшего допуска на обработку, при котором деталь целесообразно шлифовать, а не обтачивать.

Экономическая точность обработки - эта та точность, для достижения которой затраты при применении данного способа обработки не превышают затрат при применении другого способа, пригодного для обработки той же поверхности.

Следовательно, понятие «экономическая точность обработки» относительно: оно применяется лишь при сопоставлении различных методов обработки одних и тех же поверхностей.

В машиностроении при разных масштабах производства степень точности различных методов обработки ограничивается экономической целесообразностью. Продолжительность обработки, требуемая квалификация рабочего, состояние станка и некоторые другие факторы, обусловливающие стоимость и производительность работы, весьма ограничивают точность отдельных методов обработки. Границы экономически целесообразной точности в первую очередь зависят от того, существуют ли применяемые для обработки данной детали другие, более точные способы и насколько они дороже.

Если, например, стоимость обтачивания валика в зависимости от точности обработки изменяется по кривой I (фиг. 16), а стоимость шлифования - по кривой II, то, очевидно, точить валик выгоднее лишь при величине допуска больше А; при меньших значениях допуска валик выгоднее шлифовать, так как стоимость шлифования в этом случае будет ниже стоимости обтачивания.

Вэтом случае величина А соответствует предельной экономической точности обработки на токарном станке. Кроме того, величина А характеризует значение наибольшего допуска на обработку, при котором деталь целесообразно шлифовать, а не обтачивать.

Экономическая точность обработки - эта та точность, для достижения которой затраты при применении данного способа обработки не превышают затрат при применении другого способа, пригодного для обработки той же поверхности.

Следовательно, понятие «экономическая точность обработки» относительно: оно применяется лишь при сопоставлении различных методов обработки одних и тех же поверхностей.

Технология изготовления деталей из пластмассы

Самодельные «пластмассы» применяют при изготовлении деталей оформления аппаратуры (футляры, ящики, наличники, обрамления), разнообразных вспомогательных деталей (стойки, кронштейны, обоймы), ручек различного инструмента, а также для запивки отверстий в абразивных кругах и т. д. Эти пластмассы удобны тем, что из них получают не материалы, а готовые детали. Это значительно снижает трудоемкость процесса. Правда, приходится изготовлять модель или форму, но это окупается простотой Обработки готовой детали. Делают модель (форму) из легко поддающегося обработке - материала, например мягкой древесины, пенопласта и покрывают тонким слоем парафина или восковой пасты, приготовленной, как для вощения древесины. Приготовление таких пластмасс и работа с ними не представляют сложности. Ниже приведено несколько рецептов:

Вакуумформование – процесс формования изделий из заготовок в виде пленки или листа, нагретых до температур, при которых полимер переходит в высокоэластическое состояние. Давление, необходимое для формования изделий, создается за счет разности давлений между наружным атмосферным давлением и разряжением, создаваемым в полости между листом и поверхностью формы (до 0,07-0,085 Мпа).

Основная особенность этого способа переработки полимерных материалов заключается в том, что формование изделий осуществляется не из расплава, а из заготовок полимерного материала (листа, пленки), нагретых до размягченного состояния, которые затем приложенным усилием оформляются в изделия и затем охлаждаются при сохраняющемся усилии формования. Габариты изделий получаемые методом вакуумформования определяются техническими характеристиками станка.

Свободное формование осуществляется без соприкосновения формуемого материала заготовки с прижимным инструментом

В отдельной камере происходит нагрев листового пластика и после готовности его к вакуумформованиюпереносится непосредственно на форму с последующим вакуумированием.

Данный способ позволяет добиться равнотолщинности изделия, произвести глубокую вытяжку материала и применяется в основном при изготовлении крупногабаритных изделий с большой вытяжкой.

Литье пластмасс под давлением осуществляется посредством специального оборудования - термопластавтоматов. Благодаря высокой производительности этих машин, а также механизации и автоматизации всего процесса, литье пластмасс под давлением отличается от других методов формования и получения изделий из полимерных материалов своей максимальной эффективностью. Литье пластмасс под давлением на сегодняшний день является одной из самых используемых литьевых технологий. Литье пластмасс под давлением, по сути, представляет собой впрыскивание расплавленной пластмассы в пресс форму, где она застывает, образуя готовое изделие. Стоимость изделия, получаемого путем литья пластмасс, обычно определяют затраты на сырье, затраты на машинное время, что зависит от используемого материала, веса изделия.

Резка лазером является в настоящее время самым совершенным способом разделения материалов. Экология производственного процесса обеспечивается оснащением станка мощной вытяжкой и встроенным в неё фильтром очистки. В результате чего, газообразные отходы от процесса резки лазером в смеси с воздухом вытягиваются из рабочей зоны станка и пропускаются через фильтр. Отходы задерживаются фильтром, а чистый воздух возвращается в атмосферу цеха.

Билет №15

Вопрос №1 Погрешности, возникающие из за неточности станков

Любой станок, даже новый, имеет определенные погрешности (биение шпинделя, непрямолинейность перемещения суппорта и т. д.). В техническом паспорте каждого станка указаны фактические и допустимые отклонения, зависящие от класса точности сС течением времени станки изнашиваются и обрабатываемые детали приобретают все большие погрешности, поэтому станки через определенное время необходимо проверять на точность, производить их техническое обслуживание и ремонт станка. При разработке технологических процессов обработки деталей необходимо учитывать возможности станка по точности и для черновой обработки выбирать менее точные (более старые), а для чистовой - более точные (более новые) станки. Точность приспособления также влияет на точность детали. Например, если межцентровое расстояние между кондукторными втулками сверлильного кондуктора имеет погрешность, то она перейдет на все обрабатываемые детали, поэтому точность приспособления должна быть выше точности детали. Допуски на точные размеры приспособления составляют 1/2...1/3 допусков на точные размеры детали.

Погрешность режущих инструментов и их износ. Неточности обработки могут возникнуть при использовании мерных инструментов (сверло, зенкер, протяжка, фасонный инструмент). Все ошибки в размере инструмента непосредственно передаются детали. На точность обработки влияет износ резца в радиальном направлении, который также называют размерным износом (рис. 4.1, а). Размерный износ, мм, связан с износом резца по задней поверхности. Износ инструментов оказывает влияние на изменение геометрических параметров обрабатываемой детали. Так, при точении детали по наружному диаметру износ резца приводит к появлению конусности детали. Для снижения износа режущего инструмента и повышения точности обработки рекомендуется: выбирать более износостойкий материал для инструмента; применять смазочно-охлаждающую жидкость (СОЖ); не работать на режимах, приводящих к вибрациям системы СПИД.

Вопрос №2 Технологичность конструкции и требования к ней

Конструктивные формы деталей образуются сочетанием различных геометрических поверхностей. Отдельные такие поверхности являются элементами деталей. способы изготовления деталей часто требуют введения в их конструкцию элементов исключительно технологического характера. Но иногда один и тот же элемент может быть и конструктивным и технологическим.Ни одна деталь, как правило, не может быть сконструирована вне сборочной единицы машины, в которую она входит. Поэтому детали получают свои формы и размеры в процессе разработки конструкций сборочных единиц.С точки зрения применяемости и распространения в машиностроении детали можно разделить на стандартные, унифицированные и оригинальные. К стандартным относятся детали, поставляемые по государственным, республиканским и отраслевым стандартам, а также стандартам предприятия. К унифицированным относят заимствованные из другого изделия, т. е. ранее спроектированные как оригинальные. Оригинальные детали конструируют применительно к определенной машине и они, как правило, не имеют подобного себе образца. Главными факторами, определяющими требования к технологичности конструкции, являются: вид изделия; объем выпуска; тип производства.

Вид изделия определяет главные конструктивные и технологические признаки, обусловливающие основные требования к технологичности конструкции.

Объем выпуска и тип производства определяет степень технологического оснащения, механизации и автоматизации технологических процессов и специализацию всего производства.

В общем виде задачи технологичности конструкции, которые следует учитывать при разработке новых оригинальных деталей, приведены на рис. 146. Из рис 146 видно, что понятие технологичности трактуется весьма широко и может быть сформулировано в следующем виде: задачей технологичности конструкции является назначение при конструировании машины таких форм, точности изготовления и технических качеств деталей, а также выбор таких материалов, заготовок и технологических процессов и назначение таких сопряжений деталей в сборочные единицы и в машину, которые в сочетании обеспечивали бы достижение: оптимальных конструктивных параметров, требующих физических и технических свойств деталей и машины в целом; наиболее простого, производительного и экономичного производственного процесса изготовления машин; наиболее высоких эксплуатационных качеств машины и ее узлов.

Билет 16

1.Погрешности ,возникющие из-за износа станков.

Т

очность

обработки деталей непосредственно

зависит от геометрической точности

станка. Поэтому разработан общесоюзный

стандарт, устанавливающий нормы

допускаемых отклонений. Заводы,

изготовляющие станки, строго придерживаются

этих норм. При работе на новых станках

погрешности обработки, обусловленные

геометрической неточностью станков, в

сравнении с погрешностями другого

происхождения малы. Однако в связи с

износом деталей станков в процессе

работы геометрическая точность их

постепенно снижается, что может повлечь

за собой появление значительных

погрешностей обработки. Например, на

длительно работавших токарных

станках износ

участков продольных направляющих,

близких к передней бабке, достигает

1—1,5 мм; по мере приближения к задней

бабке величина износа продольных

направляющих уменьшается, и на конце

станины она равна нулю. Кроме того, износ

направляющих со стороны рабочего места

значительно больше износа с противоположной

стороны. При обточке сравнительно

длинных деталей суппорт, по мере

приближения его к передней бабке, будет

перекашиваться (фиг. 12), а расстояние

между образующей режущей кромкой резца

и осью детали постепенно увеличиваться.

В результате этого форма обрабатываемой

детали будет искажена.

очность

обработки деталей непосредственно

зависит от геометрической точности

станка. Поэтому разработан общесоюзный

стандарт, устанавливающий нормы

допускаемых отклонений. Заводы,

изготовляющие станки, строго придерживаются

этих норм. При работе на новых станках

погрешности обработки, обусловленные

геометрической неточностью станков, в

сравнении с погрешностями другого

происхождения малы. Однако в связи с

износом деталей станков в процессе

работы геометрическая точность их

постепенно снижается, что может повлечь

за собой появление значительных

погрешностей обработки. Например, на

длительно работавших токарных

станках износ

участков продольных направляющих,

близких к передней бабке, достигает

1—1,5 мм; по мере приближения к задней

бабке величина износа продольных

направляющих уменьшается, и на конце

станины она равна нулю. Кроме того, износ

направляющих со стороны рабочего места

значительно больше износа с противоположной

стороны. При обточке сравнительно

длинных деталей суппорт, по мере

приближения его к передней бабке, будет

перекашиваться (фиг. 12), а расстояние

между образующей режущей кромкой резца

и осью детали постепенно увеличиваться.

В результате этого форма обрабатываемой

детали будет искажена.

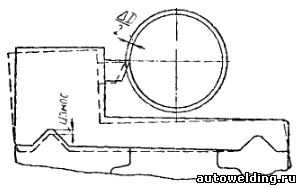

Фиг. 12. Погрешность обработки, возникающая в связи с износом направляющих суппортa.

Бережным отношением к станку можно надолго сохранить первоначальную геометрическую точность его.

Износ станков обусловливает увеличение систематических погрешностей обрабатываемых заготовок. Это связано в первую очередь с тем, что износ рабочих поверхностей станков происходит неравномерно; это обстоятельство приводит к изменению взаимного расположения отдельных узлов станков, вызывающему возникновение дополнительных погрешностей обрабатываемых заготовок.

Одной из важных причин потери точности станков является износ их направляющих. За год эксплуатации токарных станков при двухсменной работе в условиях единичного и серийного производства при среднем диаметре обрабатываемых заготовок 100 мм и их длине 150 — 200 мм износ передней от рабочего грани несимметричной треугольной направляющей в среднем составил: при чистовой обработке – 0,04-0,05; при частично чистовой и частично обдирочной обработке стали (80%) и чугуна (20%) – 0,06-0,08; при обдирке стали (90%) и чугуна (10%) – 0,10-0,12.

Износ второй (плоской) направляющей при этом оказался в пять раз меньше. Износ направляющих по длине также не является равномерным. У обследованных станков участок наибольшего износа направляющих находился на расстоянии 400 мм от торца шпинделя.

Неравномерный износ передней и задней направляющих вызывает наклон суппорта и смещение вершины резца в горизонтальной плоскости, непосредственно увеличивающее радиус обрабатываемой поверхности. Неравномерность износа направляющих по их длине приводит к появлению систематической погрешности формы обрабатываемых заготовок.

2.Требования к технологичности деталей типа “тела вращения”

Под технологичностью конструкции детали понимается совокупность свойств, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке ее производства, изготовления, эксплуатации и ремонте и обеспечении технологичности сборочной единицы, в состав которой она входит.

Требования к технологичности конструкции деталей типа тел вращения сводятся к следующему.

1. Деталь должна быть образована по возможности из поверхностей, конфигурация которых допускает их образование при вращении заготовки относительно оси. Каждая из поверхностей должна быть открыта с одной из сторон для подвода режущего инструмента и его перемещения, обеспечивающего образование поверхности. Поверхности, составляющие изделие, могут быть любой достижимой с точки зрения обработки формы.

Для обработки на традиционных токарных станках, наиболее технологичной считалась форма изделия, состоящего из возможно меньшего числа цилиндрических участков (ступеней) и прямых торцов. Для станков с ЧПУ образование большого числа цилиндрических и конических ступеней, сферических и других фасонных поверхностей не связано с непреодолимыми трудностями и лишь незначительно увеличивает трудоемкость программирования. Применение токарных станков с ЧПУ открывает возможность улучшения функциональных свойств изделий за счет конструирования изделий сложной формы, но больше отвечающих своему назначению по конфигурации. Эти возможности используют еще недостаточно. По мере расширения использования станков с ЧПУ можно ожидать существенного увеличения применения изделий сложной формы.

2. Конфигурация изделия должна по возможности позволять ее полную (черновую и чистовую) обработку в одном установе. Для этого заготовка (изделие) должна быть достаточно жесткой, не деформироваться при снятии большого припуска или от сил зажима; иметь развитую поверхность под зажимные кулачки при обработке в патроне, место для кулачков или поводков при обработке в центрах. Заготовка, кроме того, не должна нуждаться в термической обработке между черновыми и чистовыми операциями.

3. Обрабатываемые поверхности изделий не должны прерываться выступающими поверхностями, которые не могут быть образованы при вращении. Наличие таких поверхностей мешает подходу обычного инструмента, суппортов, очень часто требует применения специального инструмента с большими вылетами.

4. Все взаимосвязанные техническими требованиями поверхности изделий должны быть доступны для обработки в одном установе. При этом у заготовок, обрабатываемых в патроне, размеры наружных поверхностей должны вырастать по мере приближения к патрону, а размеры внутренних поверхностей — убывать.

5. Ареста сопряжения цилиндрических, конических, криволинейных поверхностей с торцовыми поверхностями должны по возможности быть одного радиуса, если в этих местах нет канавок, выточек или других элементов.

6. Канавки, выточки, углубления на наружной и на внутренней поверхностях желательно соответственно унифицировать, обеспечив возможность их образования одним резцом для наружной обработки и одним — для внутренней.

Резкое сокращение затрат по обработке изделий на станках с ЧПУ, как показали расчеты, может быть достигнуто за счет широкого использования типизированных технологических решений, проверенных в конкретных производственных условиях.

Билет 17

1.Погрешности, связанные с износом и неточностью режущего инструмента.

Неточность режущего инструмента (особенно мерного инструмента типа разверток, зенкеров, протяжек, концевых пазовых фрез и фасонного инструмента) во многих случаях непосредственно переносится на обрабатываемые заготовки, обусловливая появление систематических погрешностей формы и размеров обрабатываемых поверхностей. Однако в связи с тем, что точность изготовления режущего инструмента на специальных инструментальных заводах или в инструментальных цехах машиностроительных заводов обычно достаточно высока, неточность изготовления инструментов практически мало отражается на точности изготовления деталей. Значительно большее влияние на точность обработки заготовок оказывают погрешности режущего инструмента, связанные с его износом.

Рис. 2. Зависимость износа инструмента U от длины пути резания

При чистовой обработке заготовок износ резцов происходит по их задней поверхности, что вызывает отдаление вершины от центра вращения заготовки на величину радиального износа и соответствующее увеличение радиуса обточки (или уменьшение радиуса расточки).

В соответствии с общими закономерностями износа при трении скольжения в начальный период работы инструмента, называемый периодом начального износа (участок ׀ на рис. 2), износ наиболее интенсивен. В период начального износа происходит приработка режущего лезвия инструмента, сопровождающаяся выкрашиванием отдельных неровностей и заглаживанием штрихов — следов заточки режущих граней. В этот период шероховатость обработанной поверхности обычно постепенно уменьшается. Начальный износ Uн и его продолжительность Lн (т. е. продолжительность приработки инструмента) зависят от материалов режущего инструмента и изделия, качества заточки, а также от доводки инструмента и режимов резания. Обычно продолжительность начального износа, выраженная длиной Lн пути резания, находится в пределах 500 — 2000 м (первая цифра соответствует хорошо доведенным инструментам3 вторая — заточенным инструментам).

Второй период износа (участок ׀׀) характеризуется нормальным износом инструмента, прямо пропорциональным пути резания. Интенсивность этого периода износа принято оценивать относительным (удельным) износом Uo (мкм/км), определяемым формулой: Uo = U/L, где U — размерный износ в микрометрах на пути резания L; L — путь резания в зоне нормального износа в километрах.

Длина L пути резания в период нормального износа при обработке стали резцами Т15К6 может достигать 50 км.

Третий период износа (участок ׀׀׀) соответствует наиболее интенсивному катастрофическому износу, сопровождающемуся значительным выкрашиванием и поломками инструмента, недопустимыми при нормальной эксплуатации инструмента.

Расчет износа режущего инструмента, влияющего на точность обработки, применительно к условиям нормального износа, протекающего в зоне ׀׀, обычно производят по формуле: U = Uo*L/1000, где U —размерный износ режущего инструмента, мкм; L —длина пути резания, м.

Относительный (удельный) износ Uo режущего инструмента в значительной мере зависит от материала режущего инструмента и режима резания, материала обрабатываемого изделия и жесткости технологической системы станок — приспособление — заготовка— инструмент.

При повышении жесткости технологической системы, способствующем уменьшению вибраций, износ режущего инструмента заметно снижается.

Относительный износ резцов при растачивании жаропрочных материалов в 1,5—6 раз больше относительного износа резцов при наружном обтачивании тех же материалов, что объясняется менее благоприятными условиями резания при обработке отверстий.

При увеличении подачи относительный износ несколько возрастает, так, в процессе точения термообработанной стали 35ХМ резцами Т15К6 при увеличении подачи от 0,1 до 0,28 мм/об и при скорости резания 4,0 м/с (240 м/мин) относительный износ повысился с 15 до 18 мкм/км, т. е. на 20 %. Однако в связи с тем, что путь резания при этом уменьшается в 2,8, общий износ уменьшился на 57 %.

В связи с тем, что общий размерный износ инструмента обратно пропорционален подаче, а в ряде случаев увеличение подачи повышает общую размерную стойкость инструмента и при достаточной жесткости технологической системы повышает точность обработки. Применение широких резцов и других инструментов с выглаживающими фасками, позволяющих повысить подачу, способствует росту точности обработки при одновременном повышении ее производительности.

Изменение глубины резания незначительно влияет на относительный износ инструмента.

Заметное влияние на относительный износ оказывает задний угол резца. С увеличением заднего угла с 8 до 15° относительный износ резцов Т15К6 при точении термообработапной стали 35ХМ со скоростью 2,3 м/с (140 м/мин) возрос с 13 до 17 мкм/км, т. е. на 30 %. Это объясняется ослаблением режущей кромки и ухудшением условий отвода теплоты.