- •1. Виды технического контроля. Способы контроля. Автоматизированные средства контроля

- •2. Внутри- и межблочный монтаж риа. Технические требования к монтажу жгутами, кабелями и коммутационными платами

- •3. Входной контроль комплектующих элементов. Подготовка комплектующих изделий к монтажу.

- •4.Выбор вспомогательных и измерительных инструментов при разработке тп. Оценка рациональности выбранного тп. Особенности проектирования единичных, типовых и групповых тп производства рэа.

- •5. Выбор материалов для монтажной пайки: флюсы, припои, очистные жидкости.

- •6 Выбор типа конвейерных устройств и расчет их организационно-технических параметров. Определение заделов на поточной сборочной линии.

- •7 Герметизация изделий. Контроль качества герметизации.

- •8. Гибкое автоматизированное производство печатных плат. Типовая структура. Особенности организации.

- •9. Классификация методов выполнения электр. Соединений. Хар-ки кач-ва.

- •10. Классификация пп и методов их изготовления

- •11. Конструкционные материалы для производства пп и их характеристики.

- •12. Неразъемные соединения. Технологические особенности склеивания. Тп склеивания. Виды разрушения.

- •13. Контроль качества и надежность монтажных соед-ий. Дефекты соед-ний, причины возн-ния и методы устранения.

- •14. Материалы,применяемые для герметизации рэа, их технологические характеристики и правила выбора.

- •15.Методы выполнения сварочных монтажных соединений.Ультразвуковая,термокомпрессионная,сварка давлением,сварка расчеплением.

- •16. Механическая обработка печатных плат

- •17 Монтаж ткаными устройствами коммутации. Монтаж плоскими ленточными кабелями

- •18 Неразъемные соединения. Технологические особеннaости склеивания. Технологический процесс склеивания. Виды разрушения клеевых соединений

- •19 Обеспечение рабочих мест технологическими сборочными комплектами.

- •20 Определение необходимых площадей и разработка плана расположения оборудования и рабочих мест

- •21. Основные определения и технические требования, предъявляемые к печатным платам.

- •22. Основные понятия и принципы построения тп сборки и монтажа.

- •23. Особенности изготовления мпп

- •25. Особенности проектирования тп сборки и монтажа.

- •26. Отработка конструкции рэа на технологичность при автоматизации. Показатели технологичности.

- •27. Пайка механических соединений. Методы пайки.

- •28 Подготовительные операции к производству пп

- •29. Показатели эффективности тс. Функциональные свойства тс. Влияние внешних факт-ов. Пов-ние эффективности.

- •30 Проектирование технологического процесса регулировки рэа. Автоматизированная регулировка.

- •31. Проектирование тп при автоматизации тпп рэа. Выбор технологического оборудования и оснастки.

- •32 Производственные погрешности, причины их возникновения. Методы анализа и обеспечения заданной точности выходных параметров сборочных единиц.

- •33. Производственный и технологический процессы. Их структура, виды и типы организации.

- •34. Регулировка рэа.

- •35. Сборка компонентов на печатных платах. Технология монтажа микроблоков на печатных платах

- •37. Соед-ние проводящими клеями. Основные марки клеев.

- •38.Способы герметизации рэа. Технологические требования, предъявляемые к качеству.

- •39. Технологическое оснащение и правила его выбора

- •4 0. Структура технологического процесса общей сборки и монтажа рэа.

- •41. Технол-ая оснастка для производства пп и особенности ее изготовления (фотошаблоны, сетчатые трафареты).

- •43. Технологические системы (тс) и особ-ти организации. Показатели качества функц-ния тс. Функц-ные подсистемы.

- •44 Технологический процесс герметизации. Входной контроль материалов. Подготовка форм и корпусов. Приготовление герметизирующего состава. Подготовка герметизируемых изделий.

- •45. Технология выполнения пайки. Индивидуальная пайка паяльником, групповые методы пайки.

- •46. Технология металлизации печатных плат

- •47. Технология механических соединений. Разъемные соединения.

- •48 Технология монтажа жгутами.

- •49 Технология поверхностного монтажа. Методы выполнения монтажа и необходимое оборудование.

- •50 Технология проводного монтажа на печатных платах. Стежковый монтаж. Многопроводной монтаж. Монтаж незакрепленными проводами.

- •51. Технологические основы поточной сборки. Параленьность, прямотоность, пропорц-ть, непрер-ть, ретмич-ть

- •52. Травление меди с пробельных мест. Виды травителей.

- •53.Физико-химические основы пайки

- •54.Формирование рисунка пп

- •55. Электрические соединения методом накрутки. Монтажные провода. Тп монтажа.

- •56 Этапы автоматизации тп производства рэа. Автоматизированное специальное технологическое оборудование.

7 Герметизация изделий. Контроль качества герметизации.

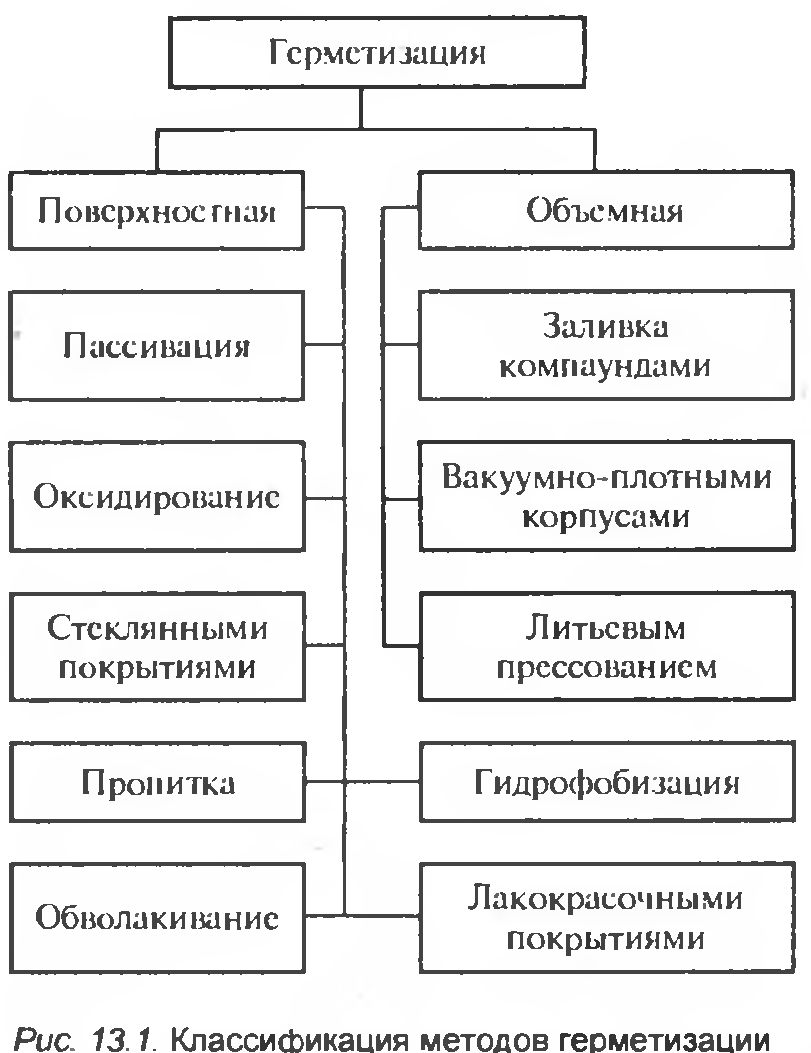

Герметизация — это совокупность работ по обеспечению работоспособности ЭА в процессе ее производства, хранения и последующей эксплуатации. Герметизация может быть поверхностной и объемной (рис. 13.1)

Пассивация и оксидирование — процессы подавления химически активных центров, снижающие восприимчивость поверхностей к воздействию внешней среды, которые используются в производстве полупроводниковых кремниевых приборов и ИМС. Пассивация заключается в проведении силанирования, этилирования, сульфидирования, что приводит к образованию тонких защитных пленок (до 1 мкм). Оксидирование осуществляют при температуре 850—1200 °С в атмосфере сухого кислорода или в парах воды при высоком давлении и температуре 500—900 °С. Толшина пленки диоксида кремния (SiC>2) составляет 0,1 — 1,5 мкм,

Герметизация стеклянными покрытиями, наносимыми термическим испарением в вакууме халькогенидных, боросиликатных, фосфосиликатных и других стекол, позволяет дополнительно защитить слоем стекла толщиной 0,3—10 мкм пленочные конденсаторы, резисторы и ИМС.

Основными способами покровной герметизации являются пропитка, обволакивание, гидрофобизация.

Пропитка заключается в заполнении пор, трещин, пустот в изоляционных материалах, а также промежутков между конструктивными элементами узлов электроизоляционными негигроскопичными материалами.

Обволакиванием называется процесс создания покровной оболочки на поверхности изделий, предназначенных для кратковременной работы в условиях влажной среды (не более 100 ч). Появление микроскопических каналов и зазоров вследствие разницы в температурных коэффициентах расширения и усадки обволакивающего материала и изделия неизбежно приводит к проникновению влаги внутрь изделия и потере герметичности.

Процесс обволакивания осуществляется несколькими способами:

окунанием в расплавленный материал на 1,5—2 с; толщина слоя покрытия зависит от вязкости материала, разности температур обволакивающего состава и изделия (чем выше разность температур, тем больше толщина слоя);

пресс-обволакиванием расплавленным термопластичным материалом под давлением, что дает равномерный по толщине слой;

опрессовкой.

Разновидностью обволакивания является гидрофобизация изделий.

Гидрофобизация — повышение влагостойкости материалов, деталей и изделий путем нанесения на их поверхность защитной пленки. Для получения высокой водоотталкивающей способности пленок используют кремнийорганические высокомолекулярные соединения. Гидрофобизацию применяют для обработки стекла, керамики, сложных диэлектриков, пластмасс и тканей. Обработанные материалы теряют способность не только поглощать влагу, но и смачиваться ею.

КОНТРОЛЬ КАЧЕСТВА ГЕРМЕТИЗАЦИИ

Для контроля герметичности корпусов применяется целый ряд методов: вакуумный, вакуумно-жидкостный, люминесцентный, радиоактивный. Выбор метода контроля герметичности определяется уровнем требований к степени герметичности испытуемых объект тов, направлением и величиной газовой нагрузки на оболочку и др.

Macc-спектрометрический метод основан на разделении сложной смеси газов или паров по массам с помощью электрических и магнитных полей и имеет наиболее высокую чувствительность. Изделия наполняются гелием двумя способами: герметизацией корпусов приборов и микросхем в атмосфере гелия; опрессовкой загерметизированных приборов и микросхем в атмосфере гелия.

Для опрессовки ИМС загружают в камеру, которую герметично закрывают, затем откачивают из камеры воздух до давления 14—7 Па. После откачки камеру заполняют гелием и выдерживают в ней ИМС при давлении (3—5)- 1(Г5 Па. Время выдержки ИМС в камере устанавливают в зависимости от типов корпусов (внутреннего объема), обычно от 3—48 ч до 3 сут. За этот период в корпуса ИМС, имеющие течи, попадает гелий, который остается в них некоторое время. После завершения цикла опрессовки давление в камере понижают до нормального и ИМС переносят в измерительную камеру для контроля герметичности.

Масс-спектрометрическим методом могут быть не отбракованы ИМС с большими течами, если введенный гелий выйдет раньше, чем они будут подвергнуты контролю, т. е. в корпусах не окажется пробного газа.

Суть вакуумно-жидкостного метода состоит в том, что в объеме испытуемого изделия создается давление газа, затем изделие погружается в жидкость. Образование пузырьков свидетельствует об истечении газа. По скорости образования и размерам пузырьков можно судить не только о местонахождении течи, но и о ее величине.

Метод погружения изделий в нагретую жидкость основан на обнаружении истечения газа из негерметичных приборов, наблюдаемого визуально. ИМС погружают в ванну с нагретым силиконовым маслом ВК.Ж-94А или этиленгликолем так, чтобы верхняя часть корпуса не менее чем на 50 мм находилась под поверхностью жидкости и были отчетливо видны одиночные пузырьки, выделяющиеся из корпуса.