- •1. Виды технического контроля. Способы контроля. Автоматизированные средства контроля

- •2. Внутри- и межблочный монтаж риа. Технические требования к монтажу жгутами, кабелями и коммутационными платами

- •3. Входной контроль комплектующих элементов. Подготовка комплектующих изделий к монтажу.

- •4.Выбор вспомогательных и измерительных инструментов при разработке тп. Оценка рациональности выбранного тп. Особенности проектирования единичных, типовых и групповых тп производства рэа.

- •5. Выбор материалов для монтажной пайки: флюсы, припои, очистные жидкости.

- •6 Выбор типа конвейерных устройств и расчет их организационно-технических параметров. Определение заделов на поточной сборочной линии.

- •7 Герметизация изделий. Контроль качества герметизации.

- •8. Гибкое автоматизированное производство печатных плат. Типовая структура. Особенности организации.

- •9. Классификация методов выполнения электр. Соединений. Хар-ки кач-ва.

- •10. Классификация пп и методов их изготовления

- •11. Конструкционные материалы для производства пп и их характеристики.

- •12. Неразъемные соединения. Технологические особенности склеивания. Тп склеивания. Виды разрушения.

- •13. Контроль качества и надежность монтажных соед-ий. Дефекты соед-ний, причины возн-ния и методы устранения.

- •14. Материалы,применяемые для герметизации рэа, их технологические характеристики и правила выбора.

- •15.Методы выполнения сварочных монтажных соединений.Ультразвуковая,термокомпрессионная,сварка давлением,сварка расчеплением.

- •16. Механическая обработка печатных плат

- •17 Монтаж ткаными устройствами коммутации. Монтаж плоскими ленточными кабелями

- •18 Неразъемные соединения. Технологические особеннaости склеивания. Технологический процесс склеивания. Виды разрушения клеевых соединений

- •19 Обеспечение рабочих мест технологическими сборочными комплектами.

- •20 Определение необходимых площадей и разработка плана расположения оборудования и рабочих мест

- •21. Основные определения и технические требования, предъявляемые к печатным платам.

- •22. Основные понятия и принципы построения тп сборки и монтажа.

- •23. Особенности изготовления мпп

- •25. Особенности проектирования тп сборки и монтажа.

- •26. Отработка конструкции рэа на технологичность при автоматизации. Показатели технологичности.

- •27. Пайка механических соединений. Методы пайки.

- •28 Подготовительные операции к производству пп

- •29. Показатели эффективности тс. Функциональные свойства тс. Влияние внешних факт-ов. Пов-ние эффективности.

- •30 Проектирование технологического процесса регулировки рэа. Автоматизированная регулировка.

- •31. Проектирование тп при автоматизации тпп рэа. Выбор технологического оборудования и оснастки.

- •32 Производственные погрешности, причины их возникновения. Методы анализа и обеспечения заданной точности выходных параметров сборочных единиц.

- •33. Производственный и технологический процессы. Их структура, виды и типы организации.

- •34. Регулировка рэа.

- •35. Сборка компонентов на печатных платах. Технология монтажа микроблоков на печатных платах

- •37. Соед-ние проводящими клеями. Основные марки клеев.

- •38.Способы герметизации рэа. Технологические требования, предъявляемые к качеству.

- •39. Технологическое оснащение и правила его выбора

- •4 0. Структура технологического процесса общей сборки и монтажа рэа.

- •41. Технол-ая оснастка для производства пп и особенности ее изготовления (фотошаблоны, сетчатые трафареты).

- •43. Технологические системы (тс) и особ-ти организации. Показатели качества функц-ния тс. Функц-ные подсистемы.

- •44 Технологический процесс герметизации. Входной контроль материалов. Подготовка форм и корпусов. Приготовление герметизирующего состава. Подготовка герметизируемых изделий.

- •45. Технология выполнения пайки. Индивидуальная пайка паяльником, групповые методы пайки.

- •46. Технология металлизации печатных плат

- •47. Технология механических соединений. Разъемные соединения.

- •48 Технология монтажа жгутами.

- •49 Технология поверхностного монтажа. Методы выполнения монтажа и необходимое оборудование.

- •50 Технология проводного монтажа на печатных платах. Стежковый монтаж. Многопроводной монтаж. Монтаж незакрепленными проводами.

- •51. Технологические основы поточной сборки. Параленьность, прямотоность, пропорц-ть, непрер-ть, ретмич-ть

- •52. Травление меди с пробельных мест. Виды травителей.

- •53.Физико-химические основы пайки

- •54.Формирование рисунка пп

- •55. Электрические соединения методом накрутки. Монтажные провода. Тп монтажа.

- •56 Этапы автоматизации тп производства рэа. Автоматизированное специальное технологическое оборудование.

6 Выбор типа конвейерных устройств и расчет их организационно-технических параметров. Определение заделов на поточной сборочной линии.

Конвейеры для поточных линий классифицируют по ряду признаков несущего органа:

по конструкции — на ленточные, пластинчатые, тележечные, роликовые, элеваторы;

по назначению — на распределительные и рабочие;

по съему предметов — на ручные и механизированные;

по положению в пространстве — на горизонтально- и вертикально-замкнутые;

по характеру движения — на непрерывно-поступательные и периодические.

Ленточные конвейеры предназначены для транспортирования насыпных или штучных грузов и широко применяются из-за простоты их конструкции и низкой стоимости изготовления. Несущий орган — ленту — изготавливают из прорезиненного ремня или эластичного пластика. На ней могут транспортироваться изделия массой до 15 кг. В зависимости от габаритных размеров изделий ширина несущего органа может быть 200, 300, 400 и 500 мм.

Типы ленточных конвейеров: непрерывно-поступательные ПТ-92...ПТ-95 с шириной ленты от 200 до 500 мм и скоростью 0,6— 1,45м/мин; периодические ПТ-106...ПТ-109 с теми же размерами и скоростью до 10 м/мин.

Для удобства монтажа типовые ленточные конвейеры изготавливают из отдельных секций (приводной и натяжной станций, промежуточных секций длиной 2500 мм на 4 рабочих места), при этом рабочие места могут располагаться в одностороннем, двустороннем или в шахматном порядке. Верхняя и нижняя ветви ленты поддерживаются роликовыми парами. Постоянное натяжение ленты обеспечивается винтовым натяжным устройством. Но сравнительно малая прочность несущего органа такого конвейера не дает возможности закреплять на нем технологические приспособления и собирать детали большой массы, поэтому ленточные конвейеры чаще всего используют как распределительные.

Пластинчатые конвейеры применяются в основном для сборки более тяжелых изделий массой до 40 кг и длиной до 500 мм, а также в том случае, когда предъявляются повышенные требования к точности и качеству сборки или к механизации съема изделий. В качестве несущего органа конвейера применяется стальная пластина, которая одновременно выполняет функцию цепи. В зависимости от габаритных размеров изделия пластинчатые конвейеры имеют ширину несущего органа 100, 300, 400 и 500 мм (ПТ-110...ПТ-112). Пластинчатые конвейеры могут быть распределительными и рабочими, а по расположению в пространстве — только вертикально-замкнутыми и в большинстве случаев периодического действия.

Тяговым органом тележечных конвейеров является бесконечная цепь шарнирного типа, замкнутая между звездочками. Несущим органом является тележка, прикрепленная к цепи шарнирами. Размеры тележки находятся в пределах от 200x250 до 450x500 мм, грузоподъемность — 50 кг и более (ПТ-113). Применение цепных горизонтально-замкнутых конвейеров обеспечивает удобную компоновку линий с рациональным использованием площади.

Распределительный конвейер применяют, если на линии необходимо иметь параллельные рабочие места и масса изделий составляет менее 8 кг. Рабочий конвейер используют только при отсутствии параллельных рабочих мест и массе передаваемых изделий более 8 кг.

Расположение несущего органа в пространстве зависит от формы и размеров помещения, где размещается поточная линия сборки, а также от возможности создания прямоточного производства. Горизонтально-замкнутые конвейеры отличаются большей гибкостью и обеспечивают планировку линий различной формы (прямолинейную, Ш-образную, Т-образную).

Вертикально-замкнутые конвейеры обеспечивают прямолинейную форму. Монорельсовые подвесные дороги применяют для меж- или внутрицеховых грузопотоков. В транспортную систему входят: путевые устройства, эстакада, грузоносители, средства автоматизации и управления. Их достоинствами являются высокая экономичность, использование малой производственной площади, высокая скорость, удобство обслуживания.

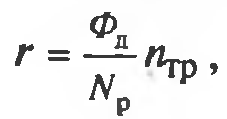

Проектирование однопредметной непрерывно-поточной линии, выполненной на конвейере, осуществляют в приведенной ниже последовательности. Определяют ритм выпуска изделий

где ФД — базовый действительный фонд времени; NТР — количество изделий, транспортируемых в пачке; Nр- расчетная программа выпуска

Рассчитывают

количество рабочих

мест, выполняющих параллельно одну

и ту же операцию

![]()

где Топ i — норма оперативного времени 1-й операции.

Определяют коэффициенты загрузки рабочих мест как отношение расчетного числа рабочих мест к принятому, фактическому

![]()

Находят общее количество рабочих мест сборщиков на линии. Если количество рабочих мест равно или меньше 10, организация линии поточной сборки экономически нецелесообразна, если больше 50, необходимо организовать две или более линий.

Рассчитывают общее количество рабочих мест на линии:

![]()

где Крез — количество резервных мест, (0,1—0,2)Кр; Ккомп, Кконтр — количество рабочих мест комплектовщиков и контролеров соответственно.

Рассчитывают

шаг конвейера

![]()

где VH — скорость непрерывного движения ленты конвейера.

Определяют

длину конвейера

![]()

где Lp — рабочая длина несущего органа конвейера; L1 L2 — длины приводной и натяжной станций соответственно, выбираемые по справочным данным (1,5—2 м).

Рассчитывают количество предметов в заделе NЗ, сборка которых не окончена NЗ = Nтех + Nтр + Nрез + Nобор,

где Nтех — технологический задел, представляющий собой изделия на сборке на рабочих местах линии; Nтр — транспортный задел; Nрез — резервный задел, равный 2—5 % сменного выпуска изделий; Nобор — оборотный задел, создаваемый на комплектовочной и упаковочной площадках в размере сменной потребности линии.