- •1. Виды технического контроля. Способы контроля. Автоматизированные средства контроля

- •2. Внутри- и межблочный монтаж риа. Технические требования к монтажу жгутами, кабелями и коммутационными платами

- •3. Входной контроль комплектующих элементов. Подготовка комплектующих изделий к монтажу.

- •4.Выбор вспомогательных и измерительных инструментов при разработке тп. Оценка рациональности выбранного тп. Особенности проектирования единичных, типовых и групповых тп производства рэа.

- •5. Выбор материалов для монтажной пайки: флюсы, припои, очистные жидкости.

- •6 Выбор типа конвейерных устройств и расчет их организационно-технических параметров. Определение заделов на поточной сборочной линии.

- •7 Герметизация изделий. Контроль качества герметизации.

- •8. Гибкое автоматизированное производство печатных плат. Типовая структура. Особенности организации.

- •9. Классификация методов выполнения электр. Соединений. Хар-ки кач-ва.

- •10. Классификация пп и методов их изготовления

- •11. Конструкционные материалы для производства пп и их характеристики.

- •12. Неразъемные соединения. Технологические особенности склеивания. Тп склеивания. Виды разрушения.

- •13. Контроль качества и надежность монтажных соед-ий. Дефекты соед-ний, причины возн-ния и методы устранения.

- •14. Материалы,применяемые для герметизации рэа, их технологические характеристики и правила выбора.

- •15.Методы выполнения сварочных монтажных соединений.Ультразвуковая,термокомпрессионная,сварка давлением,сварка расчеплением.

- •16. Механическая обработка печатных плат

- •17 Монтаж ткаными устройствами коммутации. Монтаж плоскими ленточными кабелями

- •18 Неразъемные соединения. Технологические особеннaости склеивания. Технологический процесс склеивания. Виды разрушения клеевых соединений

- •19 Обеспечение рабочих мест технологическими сборочными комплектами.

- •20 Определение необходимых площадей и разработка плана расположения оборудования и рабочих мест

- •21. Основные определения и технические требования, предъявляемые к печатным платам.

- •22. Основные понятия и принципы построения тп сборки и монтажа.

- •23. Особенности изготовления мпп

- •25. Особенности проектирования тп сборки и монтажа.

- •26. Отработка конструкции рэа на технологичность при автоматизации. Показатели технологичности.

- •27. Пайка механических соединений. Методы пайки.

- •28 Подготовительные операции к производству пп

- •29. Показатели эффективности тс. Функциональные свойства тс. Влияние внешних факт-ов. Пов-ние эффективности.

- •30 Проектирование технологического процесса регулировки рэа. Автоматизированная регулировка.

- •31. Проектирование тп при автоматизации тпп рэа. Выбор технологического оборудования и оснастки.

- •32 Производственные погрешности, причины их возникновения. Методы анализа и обеспечения заданной точности выходных параметров сборочных единиц.

- •33. Производственный и технологический процессы. Их структура, виды и типы организации.

- •34. Регулировка рэа.

- •35. Сборка компонентов на печатных платах. Технология монтажа микроблоков на печатных платах

- •37. Соед-ние проводящими клеями. Основные марки клеев.

- •38.Способы герметизации рэа. Технологические требования, предъявляемые к качеству.

- •39. Технологическое оснащение и правила его выбора

- •4 0. Структура технологического процесса общей сборки и монтажа рэа.

- •41. Технол-ая оснастка для производства пп и особенности ее изготовления (фотошаблоны, сетчатые трафареты).

- •43. Технологические системы (тс) и особ-ти организации. Показатели качества функц-ния тс. Функц-ные подсистемы.

- •44 Технологический процесс герметизации. Входной контроль материалов. Подготовка форм и корпусов. Приготовление герметизирующего состава. Подготовка герметизируемых изделий.

- •45. Технология выполнения пайки. Индивидуальная пайка паяльником, групповые методы пайки.

- •46. Технология металлизации печатных плат

- •47. Технология механических соединений. Разъемные соединения.

- •48 Технология монтажа жгутами.

- •49 Технология поверхностного монтажа. Методы выполнения монтажа и необходимое оборудование.

- •50 Технология проводного монтажа на печатных платах. Стежковый монтаж. Многопроводной монтаж. Монтаж незакрепленными проводами.

- •51. Технологические основы поточной сборки. Параленьность, прямотоность, пропорц-ть, непрер-ть, ретмич-ть

- •52. Травление меди с пробельных мест. Виды травителей.

- •53.Физико-химические основы пайки

- •54.Формирование рисунка пп

- •55. Электрические соединения методом накрутки. Монтажные провода. Тп монтажа.

- •56 Этапы автоматизации тп производства рэа. Автоматизированное специальное технологическое оборудование.

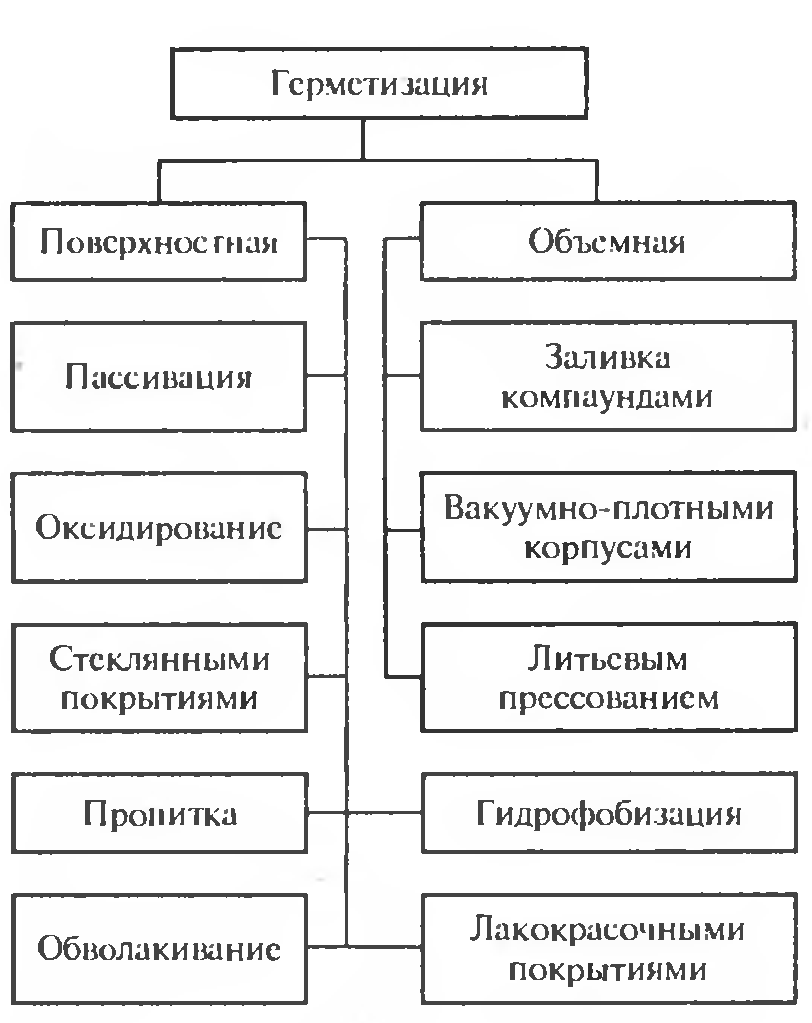

38.Способы герметизации рэа. Технологические требования, предъявляемые к качеству.

Электронная аппаратура эксплуатируется в различных климатических условиях, поэтому на надежность ее работы влияют температура окружающей среды, влага, пыль, биологическая среда, радиация и другие факторы. Под действием температуры происходит изменение физических параметров материалов деталей, их старение и ухудшение эксплуатационных свойств. Биологическая среда содержит микроорганизмы, в частности плесневые грибки и бактерии, выделяющие в продуктах обмена различные кислоты, которые вызывают разложение органических материалов. Пыль из окружающей атмосферы, оседая на поверхности материалов, адсорбирует влагу, увеличивает поверхностную электропроводность материалов, ускоряет коррозию металлических покрытий, способствует образованию плесени.

Наиболее вредное влияние на намоточные изделия, функциональные элементы (полупроводниковые приборы, ИМС, БИС и СБИС), сборочные единицы и блоки на печатных и многослойных платах оказывает влага, проникновение которой в поры изоляционных материалов (размеры молекул воды имеют диаметр, равный (2,7—3,4)-10 2 мкм, что значительно меньше размеров пор изоляционных материалов) приводит к снижению объемного сопротивления, возрастанию диэлектрических потерь и ухудшению диэлектрической проницаемости. Гигроскопичные материалы органического происхождения при увлажнении набухают, при этом изменяются геометрические размеры деталей. Влага, конденсируясь на поверхности деталей, образует электропроводящие мостики между контактами, оказывая шунтируюшее действие и резко снижая объемное сопротивление диэлектриков. Попадание влаги между витками обмоток создает благоприятные условия для возникновения коррозии меди, что приводит в конечном счете к обрыву провода обмотки. Влага оказывает вредное воздействие на металлы, вызывает их коррозию.

Герметизация — это совокупность работ по обеспечению работоспособности ЭА в процессе ее производства, хранения и последующей эксплуатации. Герметизация может быть поверхностной и объемной.

Пассивация и оксидирование — процессы подавления химически активных центров, снижающие восприимчивость поверхностей к воздействию внешней среды, которые используются в производстве полупроводниковых кремниевых приборов и ИМС. Пассивация заключается в проведении силанирования, этилирования, сульфидирования, что приводит к образованию тонких защитных пленок (до 1 мкм). Оксидирование осуществляют при температуре 850—1200 °С в атмосфере сухого кислорода или в парах воды при высоком давлении и температуре 500—900 °С. Толщина пленки диоксида кремния (Si02) составляет 0,1 — 1,5 мкм, она является средством технологической защиты поверхности и в сочетании с последующей герметизацией способствует повышению эксплуатационной надежности приборов.

Герметизация стеклянными покрытиями, наносимыми термическим испарением в вакууме халькогенидных, боросиликатных, фосфосиликатных и других стекол, позволяет дополнительно защитить слоем стекла толщиной 0,3—10 мкм пленочные конденсаторы, резисторы и ИМС.

Основными способами покровной герметизации являются пропитка, обволакивание, гидрофобизация.

Пропитка заключается в заполнении пор, трещин, пустот в изоляционных материалах, а также промежутков между конструктивными элементами узлов электроизоляционными негигроскопичными материалами. Пропитке подвергаются многие детали и сборочные единицы ЭА, изготовленные из волокнистых электроизоляционных материалов, являющихся пористыми и гигроскопичными. К ним относятся намоточные изделия, каркасы катушек и др. Одновременно с повышением влагозащиты при пропитке достигается повышение механической прочности, нагревостойкости, теплопроводности и химической стойкости.

Обволакиванием называется процесс создания покровной оболочки на поверхности изделий, предназначенных для кратковременной работы в условиях влажной среды (не более 100 ч). Появление микроскопических каналов и зазоров вследствие разницы в температурных коэффициентах расширения и усадки обволакивающего материала и изделия неизбежно приводит к проникновению влаги внутрь изделия и потере герметичности.

Для обволакивания используются материалы, удовлетворяющие следующим требованиям: высокая адгезия к материалам покрываемого изделия, достаточная механическая прочность, малая влагопроницаемость, высокие электроизоляционные свойства. Процесс обволакивания осуществляется несколькими способами:

окунанием в расплавленный материал на 1,5—2 с; толщина слоя покрытия зависит от вязкости материала, разности температур обволакивающего состава и изделия (чем выше разность температур, тем больше толщина слоя);

пресс-обволакиванием расплавленным термопластичным материалом под давлением, что дает равномерный по толщине слой;

опрессовкой.

Разновидностью обволакивания является гидрофобизация изделий.

Гидрофобизация — повышение влагостойкости материалов, деталей и изделий путем нанесения на их поверхность защитной пленки. Для получения высокой водоотталкивающей способности пленок используют кремнийорганические высокомолекулярные соединения. Гидрофобизацию применяют для обработки стекла, керамики, сложных диэлектриков, пластмасс и тканей. Обработанные материалы теряют способность не только поглощать влагу, но и смачиваться ею.