- •1. Виды технического контроля. Способы контроля. Автоматизированные средства контроля

- •2. Внутри- и межблочный монтаж риа. Технические требования к монтажу жгутами, кабелями и коммутационными платами

- •3. Входной контроль комплектующих элементов. Подготовка комплектующих изделий к монтажу.

- •4.Выбор вспомогательных и измерительных инструментов при разработке тп. Оценка рациональности выбранного тп. Особенности проектирования единичных, типовых и групповых тп производства рэа.

- •5. Выбор материалов для монтажной пайки: флюсы, припои, очистные жидкости.

- •6 Выбор типа конвейерных устройств и расчет их организационно-технических параметров. Определение заделов на поточной сборочной линии.

- •7 Герметизация изделий. Контроль качества герметизации.

- •8. Гибкое автоматизированное производство печатных плат. Типовая структура. Особенности организации.

- •9. Классификация методов выполнения электр. Соединений. Хар-ки кач-ва.

- •10. Классификация пп и методов их изготовления

- •11. Конструкционные материалы для производства пп и их характеристики.

- •12. Неразъемные соединения. Технологические особенности склеивания. Тп склеивания. Виды разрушения.

- •13. Контроль качества и надежность монтажных соед-ий. Дефекты соед-ний, причины возн-ния и методы устранения.

- •14. Материалы,применяемые для герметизации рэа, их технологические характеристики и правила выбора.

- •15.Методы выполнения сварочных монтажных соединений.Ультразвуковая,термокомпрессионная,сварка давлением,сварка расчеплением.

- •16. Механическая обработка печатных плат

- •17 Монтаж ткаными устройствами коммутации. Монтаж плоскими ленточными кабелями

- •18 Неразъемные соединения. Технологические особеннaости склеивания. Технологический процесс склеивания. Виды разрушения клеевых соединений

- •19 Обеспечение рабочих мест технологическими сборочными комплектами.

- •20 Определение необходимых площадей и разработка плана расположения оборудования и рабочих мест

- •21. Основные определения и технические требования, предъявляемые к печатным платам.

- •22. Основные понятия и принципы построения тп сборки и монтажа.

- •23. Особенности изготовления мпп

- •25. Особенности проектирования тп сборки и монтажа.

- •26. Отработка конструкции рэа на технологичность при автоматизации. Показатели технологичности.

- •27. Пайка механических соединений. Методы пайки.

- •28 Подготовительные операции к производству пп

- •29. Показатели эффективности тс. Функциональные свойства тс. Влияние внешних факт-ов. Пов-ние эффективности.

- •30 Проектирование технологического процесса регулировки рэа. Автоматизированная регулировка.

- •31. Проектирование тп при автоматизации тпп рэа. Выбор технологического оборудования и оснастки.

- •32 Производственные погрешности, причины их возникновения. Методы анализа и обеспечения заданной точности выходных параметров сборочных единиц.

- •33. Производственный и технологический процессы. Их структура, виды и типы организации.

- •34. Регулировка рэа.

- •35. Сборка компонентов на печатных платах. Технология монтажа микроблоков на печатных платах

- •37. Соед-ние проводящими клеями. Основные марки клеев.

- •38.Способы герметизации рэа. Технологические требования, предъявляемые к качеству.

- •39. Технологическое оснащение и правила его выбора

- •4 0. Структура технологического процесса общей сборки и монтажа рэа.

- •41. Технол-ая оснастка для производства пп и особенности ее изготовления (фотошаблоны, сетчатые трафареты).

- •43. Технологические системы (тс) и особ-ти организации. Показатели качества функц-ния тс. Функц-ные подсистемы.

- •44 Технологический процесс герметизации. Входной контроль материалов. Подготовка форм и корпусов. Приготовление герметизирующего состава. Подготовка герметизируемых изделий.

- •45. Технология выполнения пайки. Индивидуальная пайка паяльником, групповые методы пайки.

- •46. Технология металлизации печатных плат

- •47. Технология механических соединений. Разъемные соединения.

- •48 Технология монтажа жгутами.

- •49 Технология поверхностного монтажа. Методы выполнения монтажа и необходимое оборудование.

- •50 Технология проводного монтажа на печатных платах. Стежковый монтаж. Многопроводной монтаж. Монтаж незакрепленными проводами.

- •51. Технологические основы поточной сборки. Параленьность, прямотоность, пропорц-ть, непрер-ть, ретмич-ть

- •52. Травление меди с пробельных мест. Виды травителей.

- •53.Физико-химические основы пайки

- •54.Формирование рисунка пп

- •55. Электрические соединения методом накрутки. Монтажные провода. Тп монтажа.

- •56 Этапы автоматизации тп производства рэа. Автоматизированное специальное технологическое оборудование.

25. Особенности проектирования тп сборки и монтажа.

ПРОЕКТИРОВАНИЕ СБОРОЧНО-МОНТАЖНЫХ РАБОТ

Сборка представляет собой совокупность технологических операций механического соединения деталей, ЭРЭ и ИМС в изделии или его части, выполняемых в определенной последовательности для обеспечения заданного их расположения и взаимодействия. Выбор последовательности операций сборочного процесса зависит от конструкции изделия и организации процесса сборки.

Монтажом называется ТП электрического соединения ЭРЭ изделия в соответствии с принципиальной электрической или электромонтажной схемой. Монтаж выполняется с помощью печатных, проводных или тканых плат, одиночных проводников, жгутов и кабелей. Основу сборочно-монтажных работ составляют процессы формирования электрических и механических соединений.

Сборка по принципу концентрации операций заключается в том; что на одном рабочем месте производится весь комплекс работ по изготовлению изделия или его части. При этом повышается точность сборки, упрощается процесс нормирования. Однако большая длительность цикла сборки, трудоемкость механизации сложных сборочно-монтажных операций ограничивают применение такой формы рамками единичного и мелкосерийного производства.

Дифференцированная сборка предполагает расчленение сборочно-монтажных работ на ряд последовательных простых операций. Это позволяет легче механизировать и автоматизировать работы, использовать рабочих низкой квалификации. Сборка по принципу дифференциации операций эффективна в условиях серийного и массового производства. Однако чрезмерное дробление операций приводит к возрастанию потерь вспомогательного времени на транспортирование, увеличению производственных площадей, повышению утомляемости рабочих при выполнении несложных однообразных действий.

Параллельность сборки — одновременное выполнение частей или всего технологического процесса — приводит к сокращению производственного цикла. Использование этого принципа обусловлено конструкциями ЭА, степенью их расчленения на сборочные единицы. Наибольшими возможностями с технологической точки зрения обладаю! два вида обеспечения параллельности процессов: - изготовление и сборка на многопредметных поточных линиях одновременно нескольких изделий; совмещение на автоматизированных поточных линиях изготовления деталей с их сборкой.

Непрерывность сборки предусматривает сокращение или полное устранение меж- или внутриоперационных перерывов, что достигается рациональным выбором ТП, соединением операций изготовления деталей с их сборкой, включением в ТП операций влагозащиты, контроля и регулировки.

Пропорциональность в организации ТП — это примерно одинаковая производительность на каждом рабочем месте, линии, участке, в цехе, что приводит к полному использованию имеющегося оборудования, производственных площадей и равномерному выпуску изделий, улучшает рациональное деление конструкции на сборочные единицы и унифицированность ее элементов.

Ритмичность предполагает выпуск в равные промежутки времени одинакового или возрастающего количества продукции за счет использования типовых и групповых процессов, их унификации и предварительной синхронизации операций.

Сборку ЭА проводят в три этапа. На первом этапе (механическая сборка):

выполняют неразъемные соединения деталей и сборочных единиц с шасси, рамой, платой (сваркой, пайкой, развальцовкой, склеиванием и т. д.);

устанавливают крепежные детали (угольники, кронштейны, лепестки и т. д.);

выполняют разъемные соединения частей блоков;

закрепляют крупногабаритные (трансформаторы питания и т.д.) элементы собственным крепежом.

На втором этапе (электрический монтаж):

выполняют заготовительные операции (подготовку проводов, жгутов, кабелей, выводов ЭРЭ);

устанавливают навесные ЭРЭ и микросхемы на платы;

выполняют электрические соединения (монтаж) в соответствии с электрической принципиальной или электромонтажной схемой;

ведут межблочные соединения (жгутами, разъемами);

контролируют качество монтажа.

На третьем этапе (общая сборка изделия):

собирают шасси и переднюю панель;

устанавливают кожухи, закрепляют регулировочные элементы, ручки;

контролируют качество сборки и маркируют изделия;

выполняют регулировочно-настроечные работы.

По технологическим схемам сборки изделия выявляют число основных сборочных операций, определяют такт или ритм выпуска изделия:

Проектирование ТП сборочно-монтажных работ состоит из следующих этапов:

1) разработка технологической схемы сборки изделия, расчет коэффициента сборности и показателя расчлененности сборки;

2) выбор типа сборочного процесса, анализ типовых ТП и составление маршрута сборки;

3) выбор технологического оборудования, нормирование двух либо трех вариантов ТП и расчет оптимального варианта по технико-экономическим показателям;

4) выбор средств технологического оснащения и специализированной оснастки;

5) расчет режимов выполнения операций и коэффициентов загрузки оборудования;

6) определение квалификации и профессий исполнителей;

7) выбор средств автоматизации и механизации внутрицехового транспортирования;

8) организация производственного участка и составление планировки;

9) оформление комплекта ТД на разработанный ТП.

Сборка — это совокупность операций, в результате которых детали соединяются в сборочные единицы, блоки, стойки, системы и изделия. Простейшим сборочно-монтажным элементом является деталь, которая, согласно ГОСТ 2101—68, характеризуется отсутствием разъемных и неразъемных соединений.

Сборочная единица является более сложным сборочно-монтажным элементом, состоящим из двух или более деталей, соединенных разъемным либо неразъемным соединением. Характерным признаком сборочной единицы является возможность ее сборки отдельно от других сборочных единиц.

Технологическая схема сборки изделия является одним из основных документов, составляемых при разработке ТП сборки. Расчленение изделия на сборочные элементы проводят в соответствии со схемой сборочного состава, при разработке которой руководствуются следующими принципами:

• схема составляется независимо от программы выпуска изделия на основе сборочных чертежей, электрической и кинематической схем изделия;

• сборочные единицы образуются при условии независимости" их сборки, транспортирования и контроля;

• минимальное число деталей, необходимое для образования сборочной единицы первой ступени сборки, должно быть равно двум;

• минимальное число деталей, присоединяемых к сборочной единице данной группы для образования сборочного элемента следующей ступени, должно быть равно единице;

схема сборочного состава строится при условии образования наибольшего числа сборочных единиц;

• схема должна обладать свойством непрерывности, Т. е. каждая после-дующая ступень сборки не может быть осуществлена без предыдущей.

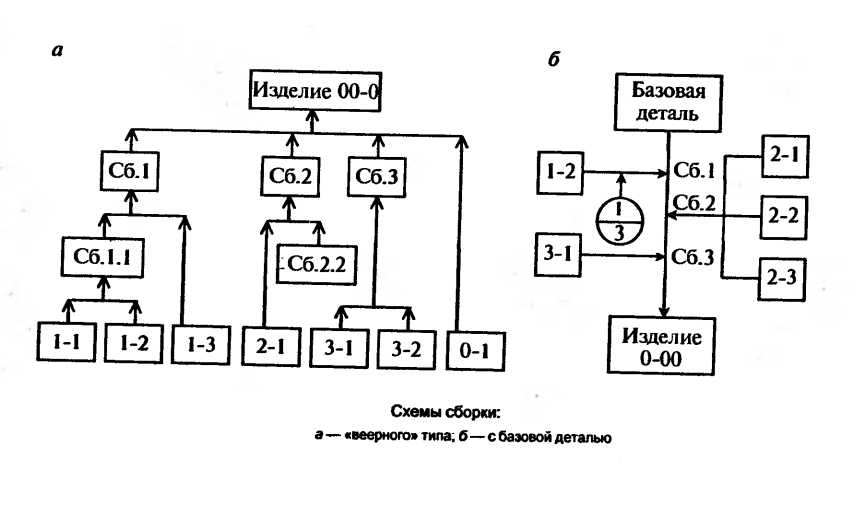

Включение в схему сборочного состава технологических указаний превращает ее в технологическую схему сборки. Для изделий широко применяются схемы сборки «веерного» типа (рис. 1.12, а), на которой стрелками показано направление сборки деталей и сборочных единиц. .Достоинством схемы является ее простота и наглядность, но она не отражает последовательности сборки во времени.

Схема сборки с базовой деталью (рис. 1.12, б) устанавливает временную последовательность сборочного процесса. При такой сборке необходимо выделить базовый элемент, т. е. базовую деталь или сборочную единицу, в качестве которой обычно выбирают ту деталь, поверхности которой будут впоследствии использованы при установке в готовое изделие. В большинстве случаев базовой деталью служат плата, панель, шасси и другие элементы несущих конструкций изделия. Направление движения деталей и сборочных единиц на схеме показывается стрелками, а прямая линия, соединяющая базовую деталь и изделие, называется главной осью сборки. Точки пересечения осей сборки, в которые подаются детали или сборочные единицы, обозначаются как элементы сборочных операций, например Сб.1.1, Сб.1.2 и т.д., а точки пересечения вспомогательной оси с главной — как операции: Сб.1, Сб.2 и т. д.

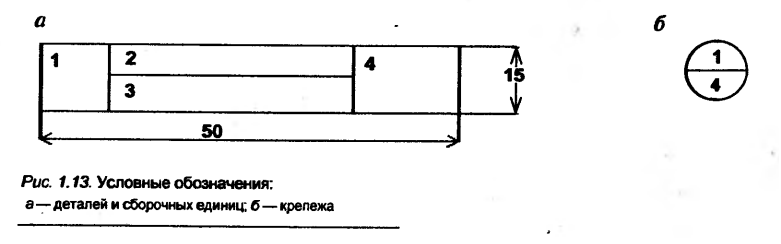

При построении технологической схемы сборки каждую деталь или сборочную единицу изображают в виде прямоугольника (рис. 1.13, о), в котором указывают позицию детали по спецификации к сборочному чертежу (/), ее наименование (2) и обозначение (3) согласно КД, а также количество деталей (4), подаваемых на одну операцию сборки. Размеры прямоугольника рекомендуются 50x15 мм.

Допускается изображение нормализованных или стандартных крепежных деталей в виде круга диаметром 15 мм, в котором обозначают позицию по спецификации и количество деталей (рис. 1.13, 6).