- •54) Зависимость стойкости от параметров режима резания

- •Зависимость стойкости от скорости резания.

- •Эмпирическая зависимость скорости резания от стойкости и параметров режима резания.

- •Влияние на стойкость переднего угла.

- •Влияние на стойкость заднего угла.

- •Влияние на стойкость главного угла в плане.

- •Влияние на стойкость угла наклона главной режущей кромки.

- •Расчет оптимальной скорости резания.

- •Обрабатываемость материалов резанием.

- •Коэффициент обрабатываемости

- •Обрабатываемость углеродистых и легированных сталей.

- •Обрабатываемость чугунов.

- •Обрабатываемость титановых сплавов.

- •Примение сотс и виды сотс.

- •Смазывающее действие сож.

- •(В.Н. Латышев):

- •Охлаждающее и моющее действие сож.

- •Водные сож.

- •Масляные сож.

- •Газообразные, пластичные, твердые и капсулированные сотс.

Влияние на стойкость переднего угла.

Любой вновь созданный инструмент для достижения наибольшей стойкости, производительности или других технологических характеристик должен иметь оптимальные значения геометрических параметров. Поэтому далее рассмотрим пути достижения наивысшей стойкости инструментов при определенных режимах резания, видах обработки, свойствах режущих и обрабатываемых материалов.

Передний угол γ является одним из важнейших геометрических параметров инструмента. От его величины зависят степень деформации срезаемого слоя, сила и температура резания, прочность режущего лезвия и стойкость инструмента.

С увеличением угла γ снижаются степень деформации, силы резания и трения, уменьшается тепловыделение, что способствует повышению стойкости инструмента. Однако, с другой стороны, увеличение угла γ приводит к уменьшению угла заострения β и поэтому ухудшает отвод теплоты в инструмент и снижает прочность режущего клина. Из-за такого двойственного характера влияния переднего угла γ на процесс резания зависимость Т-γ представляет собой горбообразную кривую, максимуму которой соответствует оптимальное значение переднего угла γопт (рис. 6.3).

Рис. 6.3. Схема определения оптимального значения переднего угла γ при точении материалов различной твердости:

1 - твердый материал; 2 - мягкий материал

Для различных инструментальных и обрабатываемых материалов оптимальные значения углов γ будут разными. При этом чем пластичнее обрабатываемый материал, тем больше угол γ. Для хрупких инструментальных и обрабатываемых материалов угол γ с целью повышения прочности режущего клина должен быть минимальным. В частности, у быстрорежущих резцов при точении стали 45 γопт = 18°, а чугуна γопт = 0...5°. Для менее прочных инструментальных материалов, таких как твердые сплавы, минералокерамика, эльбор и алмазы оптимальный передний угол находится в пределах γопт = 0...-15°. При этом следует иметь в виду, что когда используют отрицательные значения углов γ, то резко возрастают силы резания, температура и, как следствие, количество выделяемой теплоты. В результате стойкость инструмента падает, увеличивается вероятность возникновения вибраций и даже разрушения режущих пластин. В полной мере эта проблема проявилась при внедрении твердых сплавов, как в виде напайных пластин, так и в виде СМП. В результате была предложена форма пластины с упрочняющей фаской на передней поверхности под углом γф = 0...-5° и положительным передним углом γ за этой фаской. Ширина фаски зависит от толщины срезаемого слоя аив среднем f = (1...2)а, т.е. ширина фаски не должна превышать длину контакта стружки с инструментом. В противном случае деформации и силы резания будут определяться величиной переднего угла на фаске γф.

Влияние на стойкость заднего угла.

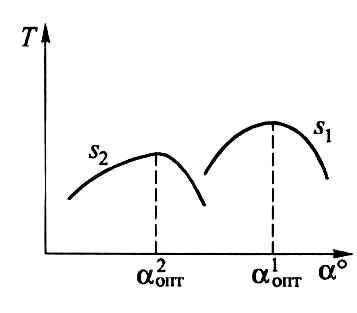

Задний угол α обеспечивает зазор между заготовкой и задней поверхностью режущего клина, способствуя, тем самым, снижению интенсивности износа инструмента и повышению его стойкости. Угол α так же, как и угол γ, влияет на прочность режущего клина через изменение угла заострения β, а также на условия отвода теплоты от вершины инструмента, и поэтому зависимость Т-α также принимает экстремальный характер (рис. 6.4). На оптимальное значение угла α оказывают влияние толщина среза а, а следовательно, и подача s и свойства обрабатываемого и инструментального материалов. При этом, чем меньше подача s, тем больше оптимальный угол аопт- При снижении прочности обрабатываемого материала и повышении прочности и износостойкости инструментального материала угол а увеличивают.

С увеличением угла α связана еще одна особенность. При одинаковом размере фаски износа по задней поверхности с ростом угла α увеличивается объем инструментального материала, подлежащего износу, что способствует повышению стойкости инструмента. Из рис.6.5 видно, что при увеличении угла α масса изношенного материала также увеличивается, т.е. МII > MI. Ограничением для увеличения угла α служит снижение прочности режущего клина и ухудшение отвода теплоты от режущей кромки.

Рис. 6.4. Схема определения оптимального заднего угла режущего инструмента (s2 > s1)

Рис. 6.5. Влияние заднего угла α на массу изношенного инструментального материала

На величину оптимального угла αопт влияет также конструкция инструмента. Например, у проходных резцов αопт = 6...8°, у отрезных и фасонных резцов, работающих с меньшей подачей, αопт = 10... 12°, а у дисковых фрез, работающих с подачей s ≤ 0,01 мм/зуб, αопт = 30°.