- •54) Зависимость стойкости от параметров режима резания

- •Зависимость стойкости от скорости резания.

- •Эмпирическая зависимость скорости резания от стойкости и параметров режима резания.

- •Влияние на стойкость переднего угла.

- •Влияние на стойкость заднего угла.

- •Влияние на стойкость главного угла в плане.

- •Влияние на стойкость угла наклона главной режущей кромки.

- •Расчет оптимальной скорости резания.

- •Обрабатываемость материалов резанием.

- •Коэффициент обрабатываемости

- •Обрабатываемость углеродистых и легированных сталей.

- •Обрабатываемость чугунов.

- •Обрабатываемость титановых сплавов.

- •Примение сотс и виды сотс.

- •Смазывающее действие сож.

- •(В.Н. Латышев):

- •Охлаждающее и моющее действие сож.

- •Водные сож.

- •Масляные сож.

- •Газообразные, пластичные, твердые и капсулированные сотс.

54) Зависимость стойкости от параметров режима резания

Стойкость режущих инструментов обычно определяют по кривым износа h = f (τ). Однако для этого необходимо знать предельно допустимую величину износа, т.е. критерий затупления. На практике чаще всего в качестве этого критерия принимают допустимую для данного инструмента ширину фаски износа по задней поверхности hз.п.. Верхним пределом этой величины является такое ее значение, после которого начинается период катастрофического износа (на типичной кривой это точка перегиба В, см. рис. 5.11).

Рис.

6.1. Критерии равного и оптимального

износов

Рис.

6.1. Критерии равного и оптимального

износов

При построении

кривых износа для разных скоростей

резания V3

> V2

> V1

видно, что

с ростом скорости резания v

кривые

становятся круче и происходит смещение

точки

В

в сторону больших допустимых значений

hз.п

(рис. 6.1), т.е. в этом случае за оптимальный

износ, строго говоря, следовало бы

принимать для каждой скорости свое

значение hз.п..

Однако на практике с целью упрощения

износ по задней поверхности

![]() принимают

одинаковым (равновеликим) для всего

семейства кривых износа и называют

его

критерием равного износа.

В ряде случаев, например на автоматических

линиях или на станках с числовым

программным управлением (ЧПУ), целесообразно

применять более производительный и

более экономичный

критерий оптимального износа [8].

принимают

одинаковым (равновеликим) для всего

семейства кривых износа и называют

его

критерием равного износа.

В ряде случаев, например на автоматических

линиях или на станках с числовым

программным управлением (ЧПУ), целесообразно

применять более производительный и

более экономичный

критерий оптимального износа [8].

Численные значения критериев затупления определяют экспериментально. Они зависят от многих условий резания и, главным образом, от сочетания свойств режущего и обрабатываемого материалов. Например, при несвободном точении твердым сплавом сталей и чугунов наибольшая величина фаски износа измеряется у вершины резца в главной секущей плоскости, т.е. в месте с наихудшими условиями теплоотвода. При этом допустимое максимальное значение фаски износа составляет: при обработке стали hз.п. = 0,8... 1,0 мм; а при обработке чугуна с подачей s < 0,3 мм/об – hз.п. = 1,4... 1,7 мм, с подачей s > 0,3 мм/об – hз.п. = 0,8... 1,0 мм.

Момент затупления режущего инструмента иногда определяют и по следующим технологическим критериям:

а) по увеличению шероховатости обработанной поверхности, вызванному износом инструмента;

б) по потере размера детали при чистовой обработке;

в) по появлению «свиста»;

г) по появлению вибраций;

д) по поломке мелкоразмерного инструмента и т.п.

Обычно величина износа инструмента при использовании этих критериев ниже принятого при определении стойкости, обеспечивающей максимальное время работы инструмента.

Данные о закономерностях износа инструментов позволяют оценивать влияние на стойкость режимов резания и находить оптимальные значения геометрических параметров инструментов.

Зависимость стойкости от скорости резания.

Установлено, что наибольшее влияние на износ инструментов оказывает температурно-скоростной фактор. Поэтому уже в первых работах по совершенствованию режущих инструментов F.W. Taylor предложил оценивать их работоспособность путем нахождения зависимости «стойкость–скорость» (Т–v).

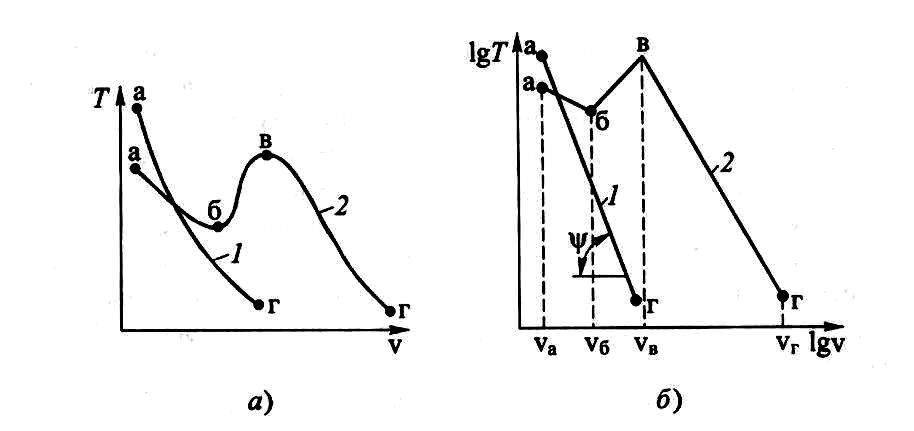

Эта методика не потеряла своей актуальности и на сегодняшний день. Суть ее заключается в следующем: строят зависимости износа от времени (см. рис. 6.1) и, задаваясь критерием равной стойкости для разных скоростей резания, находят значения соответствующих величин стойкости при всех прочих равных условиях резания. Графически в прямоугольных координатах связь стойкости со скоростью выглядят в виде кривых 1 или 2 (рис. 6.2, а). Монотонно убывающая кривая 1 близка к параболе и характерна для быстрорежущих инструментов и однокарбидных твердосплавных резцов, обрабатывающих чугун. Кривая 2 имеет более сложную форму с двумя перегибами в точках б и в. Эта кривая встречается при резании твердосплавными инструментами легированных сталей и сплавов, в том числе труднообрабатываемых сталей, при изменении скоростей резания в широком диапазоне.

Рис. 6.2. Зависимость стойкости инструмента Т от скорости резания v:а – в прямоугольных координатах; б – в логарифмических координатах

Далее для удобства использования в технологических расчетах указанные кривые строят в логарифмических координатах (см. рис. 6.2, б), и тогда зависимость Т-v аппроксимируют в виде степенных эмпирических формул типа

![]()

где С1 – постоянная, зависящая от условий резания; v - скорость резания; m1 – показатель степени, учитывающий влияние скорости резания на стойкость, m1 = tgψ.

В (6.1) постоянную

C1

находят из

рис. 6.1, как С1

= Тi![]() ,

где

,

где

Ti – стойкость, соответствующая скорости v, при критерии равного износа.

Пользуясь уравнением (6.1), можно при критерии равного износа сделать перерасчет стойкости Ti для разных скоростей резания Vi:

![]()

Зависимость Т-v имеет большую крутизну (особенно для инструментов из быстрорежущих сталей) из-за большой степени влияния скорости резания на стойкость. Так, например, при точении стали быстрорежущими резцами m1= 8 и при уменьшении скорости всего в 1,09 раза (на 9 %) стойкость Т увеличивается в 2 раза, а если скорость v уменьшить в 2 раза, то стойкость должна увеличиться в 256 раз, что на практике невозможно. Такое несоответствие объясняется тем, что зависимость Т-v справедлива лишь в диапазоне скоростей резания, в котором проводились стойкостные испытания инструмента.