58. Прессование.

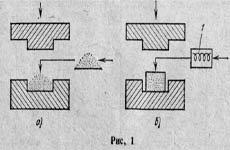

Прямое прессование пластмасс без предварительного подогрева. Подготовленную по массе или объему дозу пресс-порошка загружают в нагретую форму где под действием температуры и давления материал принимает заданную форму и выдерживается до отверждения. Такой технологический процесс можно эффективно применять при изготовлении преимущественно изделий малой высоты, требующих засыпки порошка тонким слоем, а также изделий с малой (до 2 мм) толщиной стенок и несложной конфигурации.

Прямое прессование пластмасс с предварительным подогревом таблетированного материала. Таблетированный на гидравлических или механических таблет-машинах материал разогревается, например в генераторах 1 токов высокой частоты, до требуемой температуры и загружается в форму, где происходит процесс прессования аналогично предыдущему

Литьевое прессование пластмасс. При этом методе предварительно подогретый в нагревательном устройстве таблетированный материал загружается не непосредственно в форму, а в специальную камеру, откуда под давлением плунжера масса перетекает через литниковую систему в оформляющие полости предварительно сомкнутой формы; здесь при дальнейшей выдержке под давлением материал отверждается. Так как при литьевом прессование пластмасс давление в момент запрессовки не передается непосредственно на стенки оформляющих полостей, а повышается в них после их заполнения, появляется возможность получения изделий с тонкой и сложной арматурой.

59. Экструзионно-выдувное формование

Для производства полых и объемных изделий из термопластов - канистр, бочек, бутылей - наибольшее распространение получил метод экструзионно-выдувного формования.

Технологический процесс получения изделий методом экструзионно-выдувного формования складывается из операций: 1.гомогенизация расплава и выдавливание рукавной заготовки; 2.раздув заготовки в форме и формование изделия; 3.охлаждения изделия и его удаление из формы; 4.окончательная обработка готовых изделий.

Стадия раздува заготовки начинается после смыкания полуформ и защемления части контура будущего изделия пресс-кантами формы; одновременно трубчатая заготовка отделяется от формующей головки. Раздув заготовки первоначально носит «свободный» характер — изменение толщины происходит достаточно равномерно, и раздуваемый рукав имеет форму «пузыря».

В зависимости от конструкции изделия и формующего инструмента подача сжатого воздуха для формования изделия может производиться через дорн (сверху), через специальный ниппель (снизу) или через полую иглу. При последнем способе формующее отверстие очень мало и затягивается, после удаления иглы, разогретым материалом.

Стадия охлаждения начинается с момента контакта заготовки с поверхностью охлаждаемой формы и заканчивается после охлаждения наиболее толстых участков изделия, примыкающих к горловине или днищу.

Готовые отформованные изделия нуждаются в дополнительной обработке, поскольку на торцевых стенках (а иногда и на боковых) имеется избыточный материал, отжатый бортом формы. Удаление таких прибылей, обрезка пресс-кантов, горловин или ниппелей осуществляется с помощью приспособлений или вручную.

В качестве сырья используют термопластичные полимеры( полеолифины, ПВХ).

Недостатки метода: -большие отходы, которые не всегда используются для повторного применения; -ограниченность геометрии изделий; -при формировании изделий большой формы трудно обеспечить равнотолщинность стенок.

Современные технологии позволяют получать многослойные изделия, каждый слой которых несет заданную функцию (например, внутренний из химически-инертного полимера, который не взаимодействует с хранимым продуктом, средний из прочного материала для обеспечения прочностных характеристик тары, внешний из декоративного полимера, обеспечивающий красивый внешний вид).