- •Подготовка исходных данных и порядок проектирования м/стр. Производства.

- •Основные задачи, решаемые при проектировании м/стр. Производства.

- •Предпроектный этап.

- •Определение основных характеристик машиностроительных производств.

- •Проектный этап создания машиностроительного производства.

- •Алгоритм проектирования цехов.

- •1.4.2. Определение производственных программ.

- •1.4.3. Режим работы цеха и фонды времени.

- •1.4.4. Определение трудоёмкости и станкоёмкости обработки изделий.

- •2. Расчёт и проектирование основных систем.

- •2.1. Расчёт количества основного производственного оборудования.

- •2.1.1. Точный расчет оборудования для поточного производства.

- •2.1.2. Точный расчет оборудования для не поточного производства.

- •2.1.3. Укрупнённый расчёт оборудования

- •2.2. Расчёт количества работающих в цехе.

- •2.2.1. Расчёт производственных рабочих укрупнённым методом

- •Расчёт количества производственных рабочих точным методом

- •2.3. Определение площади цеха.

- •2.4. Основные технико-экономические показатели механического цеха.

- •Проектирование вспомогательных отделений механического цеха.

- •Заточное отделение

- •3.2. Отделение ремонта инструмента и оснастки.

- •3.3. Инструментально-раздаточная кладовая. Кладовые приспособлений и абразивов.

- •3.4. Цеховая ремонтная база(црб).

- •3.5. Нормативы и планир. Планово- предупредительного ремонта(ппр)

- •3.6. Ремонтная база энергетика.

- •3.7. Контрольные пункты и отделения.

- •3.8. Отделение по приготовлению сож.

- •3.9. Отделение по переработке стружки.

- •3.10. Заготовительное отделение.

- •3.11. Складское хозяйство цеха.

- •3.12. Транспортная система предприятия.

- •Производственные здания

- •Тип конструкции и размеры здания

- •Длина и ширина зданий.

- •Унифицированные типовые секции (утс)

- •Высота зданий

- •Проектирование бытовых и служебных помещений.

- •4.6. Строительные элементы зданий.

- •4.6.1. Фундаменты зданий и сооружений.

- •4.6.2. Фундаменты под металлорежущие станки.

- •4.6.3 Стены.

- •4.6.4. Колонны

- •4.6.7.2. Ворота

- •4.6.7.3. Двери

- •4.6.7.4. Кровля

- •4.6.7.5. Фонари

- •4.6.7.6. Полы

- •4.6.7.7. Перегородки

- •4.6.7.8. Лестницы

- •4.6.7.9. Галереи, тоннели, антресоли.

- •4.6.8. Условные обозначения строительных элементов зданий.

- •5. Структура и функции аппарата управления

- •5.1. Аппарат управления предприятием

- •5.2. Аппарат управления цехом и участками.

- •6. Организация инструментального хозяйства

- •6.1. Роль, задачи и состав инструментального хозяйства.

- •6.2. Классификация и индексация инструмента

- •Планирование инструментального хоз-ва м/стр. Завода.

- •Организация восстановления инструмента.

- •Организация инструментального хозяйства в цехах.

- •7. Организация материально-технического снабжения и складского хозяйства.

- •7.1. Задачи материально-технического снабжения.

- •Нормирование запасов материалов.

- •7.3. Организация работы складов

- •7.4. Структура и оснащение складского хозяйства

- •8. Организация транспортного хозяйства

- •8.1. Назначение и задачи транспортного хозяйства

- •8.2. Организация перевозок

- •8.3. Межцеховые перевозки

- •8.4 Внутрицеховые перевозки.

- •Основные транспортные средства и их выбор.

2. Расчёт и проектирование основных систем.

2.1. Расчёт количества основного производственного оборудования.

2.1.1. Точный расчет оборудования для поточного производства.

К основному оборудованию мех. цеха относится оборудование, выполняющее технические операции по сборке деталей и сборке узлов, т.е. оборудование основных производственных отделений в состав которых входят станочные участки или линии, участки узловой сборки, окрасочные участки, а также участки консервации и упаковки. Производственным оборудованием мех. участка в основном являются металлорежущие станки поэтому при проектирование участков расчет сводится в основном к расчету итого вида станков. Расчет осуществляется в 5 этапов:

1) определяется расчетное количество оборудования для каждой операции отдельно Сpi=tшт i/τв

2) Расчетное количество оборудования округляется до ближайшего большего числа и получатся Cпр

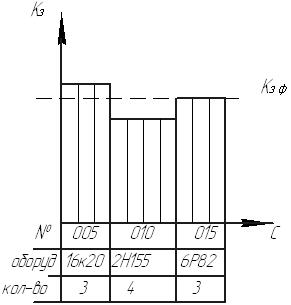

3) Определяют коэф. Загрузки станков на каждой операции Kз=Cp i/Спр< 1

4) Средний коэф. Загрузки сравнивают с допустимым его значением

Kз<[Kз]. Это допустимое значение учитывающее: простой оборудования, текущее обслуживание рабочего места и т.д. Средний коэф. загрузки на поточной линии обычно находится в пределах 0,65…0,75. Это обусловлено объективными причинами, а также тем что на отдельных операциях коэф. загрузки может быть очень мал по причине специфичности процесса, когда догрузить его другими операция невозможно. Например протягивание.

Kз<[ Kз] – если это условие выполняется то Cпр i =Cдоп i , если условие не выполняется то Cд i определяется с помощью коэф. использования Cдоп i= Cпр i * Ku; Ku - учитывает непрогнозируемые потери, связанные с поломкой инструмента, отключение электроэнергии, перебои с поставкой заготовок. Рекомендуемые значения коэф. [ Kз] и Ku

N |

Группа оборудования |

[ Kз] |

Ku |

1 |

Универс. станок |

0,8 |

0,9 |

2 |

Автом. и п/а одношпин. |

0,85 |

0,85 |

3 |

многошпиндельный |

0,9 |

0,8 |

4 |

Спец. и агрегатный станок |

0,9 |

0,8 |

5 |

Станок с СПУ |

0,9 |

0,85 |

5)

После расчета оборудования по тп

предоставляется график степени загрузки:

5)

После расчета оборудования по тп

предоставляется график степени загрузки:

2.1.2. Точный расчет оборудования для не поточного производства.

Непоточное производство имеет место при сер. и мелкосерийном производстве.

Расчет ведется от точно рассчитанной станокоемкости всех деталей, выпускающих на участке за расчетный период времени. Выполняется по каждой операции, по каждому станку отделено.

1) Рассчитывается станкоемкость по каждой детали в отдельности

Tc. i. =tшк i*Ni; tшк i – штучно-калькуляционное время дет., Ni- число дет. в партии.

2) Определяется расчетное кол-во оборудования Cр i =Tc i /F д.о.

F д.о – расчетный фонд работы оборудования за период времени в течение которого изготавливается дедталь.

3)

Определяется суммарное количество

оборудования Cp= ;.

;.

4) Определяется принятое количество оборудования в зависимости от суммарной загрузки оборудования разными деталями Cпр

5) Определяется действительное количество оборудования. Cд

6) Определяется коэф. загрузки оборудования Кз=(∑Сp i)/Сд

7) Заполняется форма

N |

Модель станка |

Nдет |

Ni |

tшт к i |

Tc i |

Сp i |

Cр |

Cд |

Кз |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

1 |

96К20 |

А Б В |

NА NБ NВ |

t шт. к. А t шт. к. Б t шт. к. В |

ТсА ТсБ ТсВ |

CpА CpБ CpВ |

Cр |

Cд |

Кз |

8) После заполнения формы для всех типов станков на участке определяется средний коэф. загрузки оборудования как среднеарифметическое по всем операциям. Он должен быть меньше нормативной величины: 0,85 – ед. и мелкосер., сер. – 0,75.

Если коэф. загрузки получается ниже нормативной величины, то необходимо проанализировать расчет, найти малонагруженное оборудование и вывести его из состава путем переноса обработки с малонагруженного оборудования на аналогичное.