- •Оглавление

- •Введение

- •Топливо и его горение

- •1.2. Характеристика топлива

- •Твердое топливо

- •Жидкое топливо

- •Схемы подготовки форсуночного топлива

- •Оптимизация работы объединенной с печью системы помола и сушки угля

- •Жидкое и газообразное топливо

- •Рациональное факельное сжигание топлива во вращающейся печи

- •Теплообмен в пламенном пространстве печи

- •Оптимизация сжигания топлива во вращающейся печи

- •1.8. Горелочные устройства для вращающихся печей

- •2.1. Обжиг клинкера

- •2.2. Тепловые установки для обжига вяжущих материалов.

- •Печи мокрого способа производства

- •2.2.1. Устройство и принцип работы вращающейся печи

- •2.3. Теплообменные устройства вращающейся печи мокрого способа производства

- •Способы характеристики цепных завес

- •2.4. Процессы, протекающие в печи мокрого способа Физико-химические процессы в печи

- •3.1. Устройство и принцип работы клинкерного холодильника

- •3.2. Рекуператорный (планетарный) холодильник

- •3.3. Барабанный холодильник

- •3.4. Колосниковый холодильник

- •Устройство и принцип работы холодильника «Волга 75» для печи мокрого способа 5×185 м

- •3.5. Холодильники с беспровальной решеткой

- •Холодильник pyrofloor

- •Принцип работы колосниковой решетки

- •4.1. Печные системы сухого способа производства Устройство и принцип работы печи с циклонными теплообменниками

- •4.2. Особенности работы печных систем с декарбонизаторами

- •Система rsp с камерно-циклонным декарбонизатором.

- •Оптимизация работы циклонных теплообменников

- •4.3. Влияние подсосов холодного воздуха на расход тепла

- •4.4. Материальный и тепловой балансы печной системы сухого способа

- •Процессы в печных системах сухого способа

- •4.5. Печная система комбинированного способа производства клинкера

- •5.1. Футеровка печных агрегатов для обжига клинкера Футеровочные огнеупорные материалы

- •5.2. Кладка огнеупорной футеровки

- •5.3. Способы повышения стойкости футеровки

- •Библиографический список

Оптимизация работы объединенной с печью системы помола и сушки угля

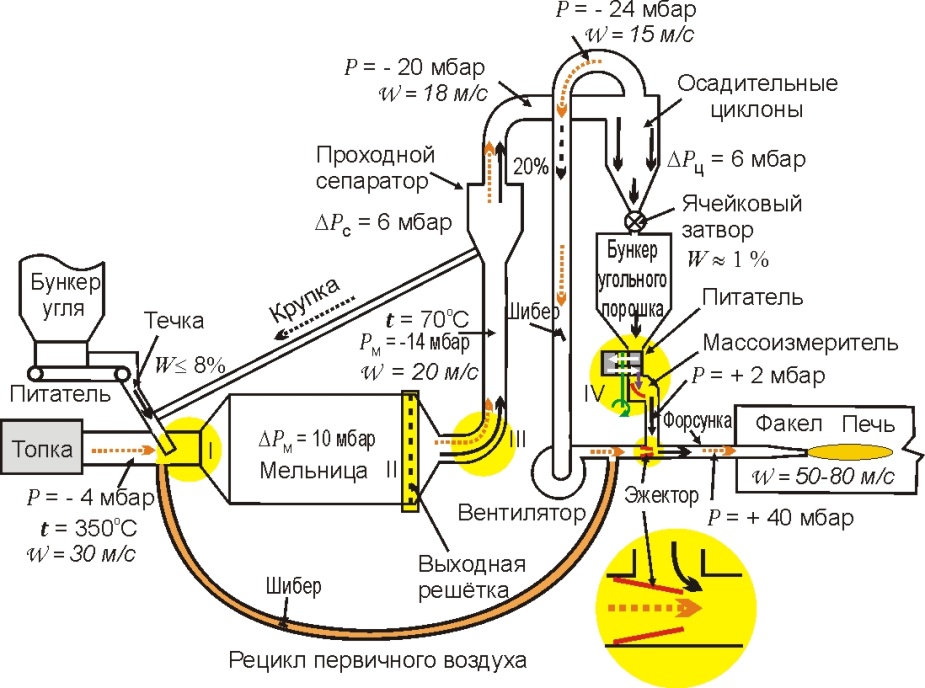

В связи с тем, что в России на существующих заводах в основном используется устаревшая объединенная система мельница-печь, то далее будут рассмотрены способы совершенствования этой схемы. Основные параметры ее работы приведены на рис. 4.

Наиболее распространенный недостаток – нехватка кондиционного угольного порошка для стабильной работы печи – вызван низкой сушильной производительностью мельницы, что вызвано недостатком сушильного агента. Это связано со значительными подсосами холодного воздуха (до 400%) по тракту, большими сопротивлениями отдельных участков системы и нерациональной работой топки. Естественно, что это приводит к многократному повышению объема холодного первичного воздуха и пропорциональному снижению количества горячего вторичного воздуха.

Рис..4. Параметры работы системы мельница – печь с модернизацией отдельных узлов

|

Для уменьшения гидравлического сопротивления и подсосов холодного воздуха рекомендуется выполнять модернизацию следующих узлов.

Узел I. Этот участок трубопровода частично перекрыт течкой и кусковым углем, так что свободное сечение, составляет всего 30…40% от исходного. Изменением положения газохода исправляется этот недостаток.

Узел II и III. В процессе помола выходная решетка мельницы может постепенно забиваться крупкой, что приводит к увеличению сопротивления мельницы. Кроме того, в выходном газоходе происходит отложение угольной крупки, перекрывающей сечение и, следовательно, увеличивающей сопротивление (узел III). Для предотвращения этих недостатков следует убрать решетку, изменить форму газохода, и в цапфе мельницы установить обратный трубошнек. При этом крупные частицы по наклонному газоходу поступают в трубошнек, который возвращает их обратно в мельницу. Это позволяет снизить сопротивление мельницы на 5…10 мбар и подсосы – на 100…250%.

Известно, что с увеличением доли первичного воздуха интенсифицируется горение топлива и снижается стойкость футеровки. Вследствие этого, часто возникает необходимость снизить количество первичного воздуха. В то же время угольное отделение требует высоких скоростей в газоходах, 15…20 м/с, и не позволяет уменьшить долю первичного воздуха. Поэтому рекомендуется осуществлять рециркуляцию части воздуха в системе. Это обеспечивает нормативные скорости в угольной системе и позволяет снизить долю первичного воздуха до требуемой величины, 20…25%.

Узел IV. В некоторых случаях происходит нерегулируемый «самотек» угольного порошка через питатель, что связано с прорывом воздуха в питателе и аэрацией угля в бункере. Во избежание этого явления рационально применять питатели, в которых реализуется принцип самоуплотнения , т.е. уплотнение обеспечивает сам материал, и поддерживать под течкой не более 2 мбар. Для этого в двухлопастном питателе высота верхних лопастей должна быть больше нижних на 25…35 мм, тогда и верхние и нижние лопасти будут заполнены углем, что способствует хорошему уплотнению. Для снижения статического давления воздуха в течке до 1…2 мбар диаметр диффузора должен быть на 50…100 мм меньше сопла форсунки.