- •Оглавление

- •Введение

- •Топливо и его горение

- •1.2. Характеристика топлива

- •Твердое топливо

- •Жидкое топливо

- •Схемы подготовки форсуночного топлива

- •Оптимизация работы объединенной с печью системы помола и сушки угля

- •Жидкое и газообразное топливо

- •Рациональное факельное сжигание топлива во вращающейся печи

- •Теплообмен в пламенном пространстве печи

- •Оптимизация сжигания топлива во вращающейся печи

- •1.8. Горелочные устройства для вращающихся печей

- •2.1. Обжиг клинкера

- •2.2. Тепловые установки для обжига вяжущих материалов.

- •Печи мокрого способа производства

- •2.2.1. Устройство и принцип работы вращающейся печи

- •2.3. Теплообменные устройства вращающейся печи мокрого способа производства

- •Способы характеристики цепных завес

- •2.4. Процессы, протекающие в печи мокрого способа Физико-химические процессы в печи

- •3.1. Устройство и принцип работы клинкерного холодильника

- •3.2. Рекуператорный (планетарный) холодильник

- •3.3. Барабанный холодильник

- •3.4. Колосниковый холодильник

- •Устройство и принцип работы холодильника «Волга 75» для печи мокрого способа 5×185 м

- •3.5. Холодильники с беспровальной решеткой

- •Холодильник pyrofloor

- •Принцип работы колосниковой решетки

- •4.1. Печные системы сухого способа производства Устройство и принцип работы печи с циклонными теплообменниками

- •4.2. Особенности работы печных систем с декарбонизаторами

- •Система rsp с камерно-циклонным декарбонизатором.

- •Оптимизация работы циклонных теплообменников

- •4.3. Влияние подсосов холодного воздуха на расход тепла

- •4.4. Материальный и тепловой балансы печной системы сухого способа

- •Процессы в печных системах сухого способа

- •4.5. Печная система комбинированного способа производства клинкера

- •5.1. Футеровка печных агрегатов для обжига клинкера Футеровочные огнеупорные материалы

- •5.2. Кладка огнеупорной футеровки

- •5.3. Способы повышения стойкости футеровки

- •Библиографический список

4.1. Печные системы сухого способа производства Устройство и принцип работы печи с циклонными теплообменниками

Первый циклонный теплообменник фирмы «Гумбольдт», модифицированный Ф. Мюллером, пущен в эксплуатацию в 1951 году.

В печах с теплообменниками фирмы «Гумбольдт» процесс обжига разделяется на два этапа; обычный обжигательный барабан значительно укорачивается, а подогрев и частичная декарбонизация сырьевой муки осуществляются в циклонном теплообменнике.

Теплообменник состоит из циклонов, расположенных один над другим. Каждый циклон и соответствующий газоход образуют одну ступень нагрева. Основной теплообмен осуществляется в восходящем прямоточном потоке газа и материала в газоходах между циклонами. В самих циклонах образуется противоток – материал, выделяясь вследствие центробежной силы из газового потока, направляется вниз, а очищенный от пыли газ отсасывается дымососом вверх.

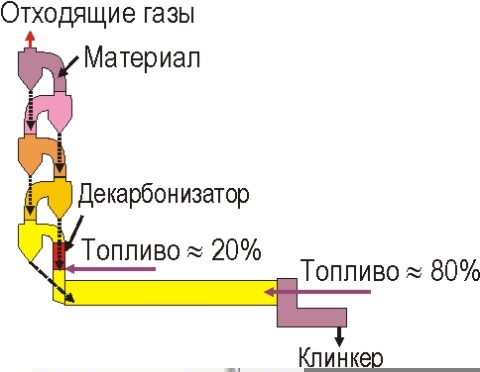

Печь с запечным декарбонизатором. Дальнейшее революционное развитие процесс обжига цементного клинкера получил с внедрением запечного декарбонизатора (рис. 27.). Принцип нового решения заключается в том, что при сухом способе самая теплоемкая зона декарбонизации, потребляющая до 60% тепла, выносится из вращающейся печи в суспензионный теплообменник, где скорость теплообмена на несколько порядков выше, чем во вращающейся печи. Это позволило уменьшить размеры вращающейся печи, многократно увеличить производительность печи и создать установки с единичной мощностью 10…12 тыс. тонн в сутки, т.е. до 500 т/час.

Первая установка по сжиганию дополнительного топлива в запечной системе была реализована фирмой «Гумбольдт» в 1966 году. По данной схеме воздух для сжигания топлива подавался через печь, поэтому производительность увеличивалась всего на ~ 20%. Через год в 1967 г. Японская фирма «Ishikawajima-Harima Heavy Industries ,Ltd.» (IHI) осуществила принципиально новую схему обжига с подачей воздуха из холодильника, минуя печь, в декарбонизатор.

|

|

Система без третичного воздуха с дополнительным сжиганием топлива в запечном теплообменнике впервые реализована фирмой Humboldt в 1966 году (Германия). В настоящее время именуется способом PYROCLON-S |

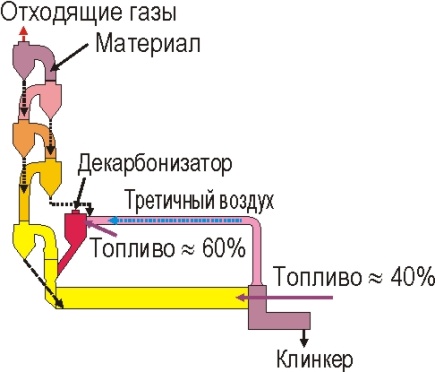

Система с третичным воздухом и декарбонизатором «камерно-циклонного» типа впервые реализована фирмой IHI в Японии в 1967 г. В настоящее время именуется способом RSP |

|

|

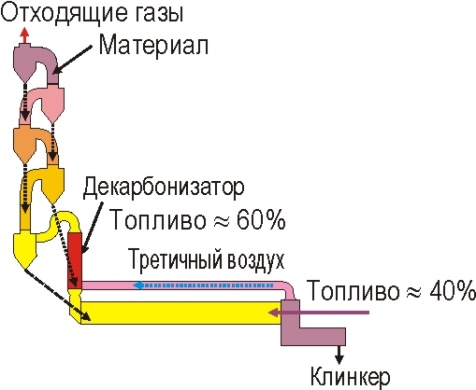

Система с третичным воздухом и декарбонизатором в виде «вертикального газохода» высотою ~ 80 м получила наибольшее распространение у многих машиностроительных фирм. KHD Humboldt Wedag именует способом PYROCLON-R |

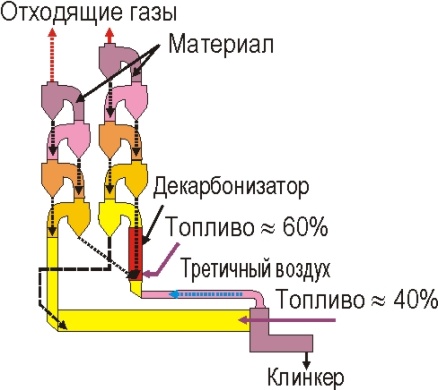

Система с двумя независимыми разделенными газовыми потоками из печи и декарбонизатора и объединением материала в декарбонизаторе. Реализована фирмами Fives Cail Babcock (Франция) и FLSmidth (Дания) |

Рис. 27. Различные системы применения декарбонизаторов |

|

Такой воздух получил наименование «третичного», в отличие от «вторичного», который подается из холодильника непосредственно во вращающуюся печь.

С 1967 года печи с декарбонизаторами стали совершенствоваться и производиться всеми ведущими машиностроительными фирмами мира. Поэтому на сегодняшний день имеются десятки различных типов декарбонизаторов, которые по своим технологическим принципам можно свести к четырем основным вариантам.