- •Оглавление

- •Введение

- •Топливо и его горение

- •1.2. Характеристика топлива

- •Твердое топливо

- •Жидкое топливо

- •Схемы подготовки форсуночного топлива

- •Оптимизация работы объединенной с печью системы помола и сушки угля

- •Жидкое и газообразное топливо

- •Рациональное факельное сжигание топлива во вращающейся печи

- •Теплообмен в пламенном пространстве печи

- •Оптимизация сжигания топлива во вращающейся печи

- •1.8. Горелочные устройства для вращающихся печей

- •2.1. Обжиг клинкера

- •2.2. Тепловые установки для обжига вяжущих материалов.

- •Печи мокрого способа производства

- •2.2.1. Устройство и принцип работы вращающейся печи

- •2.3. Теплообменные устройства вращающейся печи мокрого способа производства

- •Способы характеристики цепных завес

- •2.4. Процессы, протекающие в печи мокрого способа Физико-химические процессы в печи

- •3.1. Устройство и принцип работы клинкерного холодильника

- •3.2. Рекуператорный (планетарный) холодильник

- •3.3. Барабанный холодильник

- •3.4. Колосниковый холодильник

- •Устройство и принцип работы холодильника «Волга 75» для печи мокрого способа 5×185 м

- •3.5. Холодильники с беспровальной решеткой

- •Холодильник pyrofloor

- •Принцип работы колосниковой решетки

- •4.1. Печные системы сухого способа производства Устройство и принцип работы печи с циклонными теплообменниками

- •4.2. Особенности работы печных систем с декарбонизаторами

- •Система rsp с камерно-циклонным декарбонизатором.

- •Оптимизация работы циклонных теплообменников

- •4.3. Влияние подсосов холодного воздуха на расход тепла

- •4.4. Материальный и тепловой балансы печной системы сухого способа

- •Процессы в печных системах сухого способа

- •4.5. Печная система комбинированного способа производства клинкера

- •5.1. Футеровка печных агрегатов для обжига клинкера Футеровочные огнеупорные материалы

- •5.2. Кладка огнеупорной футеровки

- •5.3. Способы повышения стойкости футеровки

- •Библиографический список

3.5. Холодильники с беспровальной решеткой

В последнее время распространение получил новый тип холодильника с беспровальной решеткой фирм Сlaudius Peters, FLSmidth, Polysius и KHD Humboldt Wedag. В России реализован холодильник PYROFLOOR фирмы KHD Humboldt Wedag.

Холодильник pyrofloor

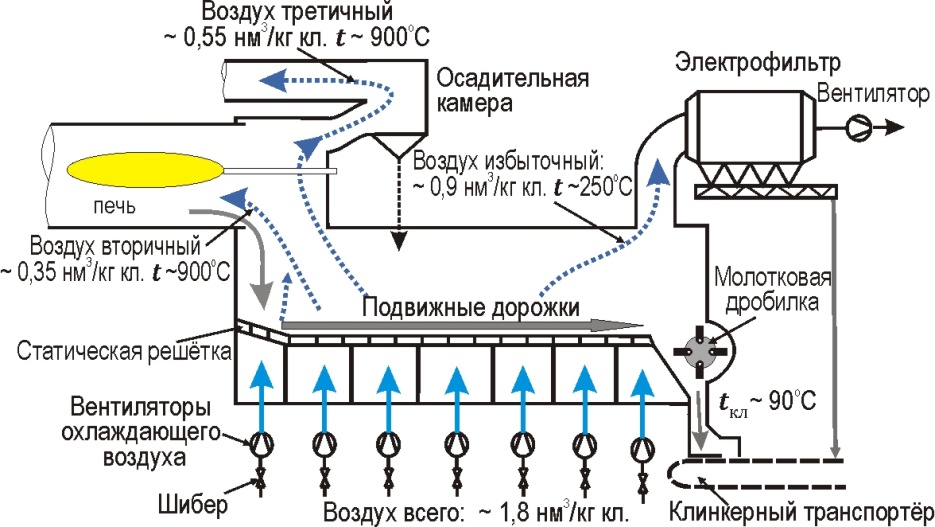

Холодильник состоит из ограждающего корпуса; колосниковой решётки, по которой передвигается клинкер; вентиляторов, продувающих воздух через слой клинкера, и аспирационной системы, удаляющей после очистки избыточный воздух в атмосферу (рис.23).

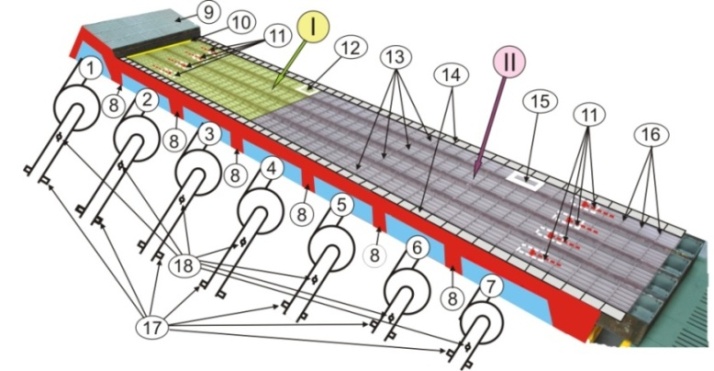

Последняя модификация колосникового холодильника отличается в основном устройством беспровальной решётки и регуляторами потока воздуха (рис. 24). Колосниковая решётка состоит из статической наклонной решётки (поз.9), двух крайних неподвижных (поз.14) и четырёх средних подвижных дорожек (поз.13).

Рис. 23. Принципиальная схема холодильника PYROFLOOR |

Переталкивающая решётка, расположенная за статической (поз.9), имеет несколько продольных подвижных (поз.13) и неподвижных (поз.14) дорожек. Каждая дорожка состоит из вентиляционных модулей (поз.12, 15), металлических конструкций с продольными балками, которые двигаются по опорным роликам. Все модули одной дорожки скреплены между собой и могут двигаться вперед и назад только совместно. Для создания возвратно-поступательного движения дорожек применяются гидроприводы (поз.11), которые установлены в начале и в конце каждого полотна и создают не толкающие, а тянущие усилия. Существует 2 способа регулирования скорости движения клинкера: изменением частоты колебаний дорожек в пределах 0…10 в минуту и величины хода дорожки от 80 до 350 мм.

Подрешеточное пространство разделено на ряд камер, в которые подается воздух дутьевыми вентиляторами (поз. 1…7).

Расход воздуха регулируется изменением положения жалюзийных заслонок на всасывающих патрубках (поз.18).

Рис. 24. Устройство колосниковой решетки холодильника PYROFLOOR: I – область решетки с регуляторами потока; II – область решетки без регуляторов потока; 1…7 – камеры под колосниковой решеткой с дутьевыми вентиляторами; 8 – перегородки межкамерные; 9 – решетка колосниковая статическая наклонная; 10 – уплотнение; 11 – гидроприводы дорожек решетки; 12 – модуль с регулятором потока; 13 – подвижные дорожки колосниковой решетки; 14 – дорожки неподвижные; 15 – модуль без регулятора потока; 16 – пластины поперечные транспортирующие; 17 – датчики расхода воздуха; 18 – заслонки жалюзийные |

В горячей рекуперационной зоне I отдельные модули снабжены регуляторами потока воздуха (поз.12).

В более высокотемпературной области, ближе к печи и к середине холодильника, устанавливаются регуляторы потока с более высоким расходом воздуха. Это связано с тем, что при высокой температуре из-за увеличения объема и вязкости воздуха в несколько раз увеличивается сопротивление слоя клинкера. Следовательно, для продавливания необходимого объема воздуха через горячий клинкер требуется большее давление под решеткой и регуляторы потока, настроенные на больший расход воздуха. В связи с этим статический напор вентиляторов от горячей камеры к холодной уменьшается от ~ 90 до ~ 30 мбар. К нерекуперационной зоне II, путем регулирования движения дорожек с применением системы автоматики, выравнивается сопротивление слоя по ширине решетки и поэтому в этой зоне не устанавливаются регуляторы потока.

Между дорожками имеются уплотнения, препятствующие провалу клинкера. Под статической и над подвижной решётками находится поперечное уплотнение (поз.10). Уплотнительные рейки с помощью пружин прижимаются к верхней поверхности дорожек переталкивающей решётки, в результате чего при обратном движении дорожек клинкер задерживается на краю статической решетки, и предотвращается его провал в нижнюю часть холодильника.

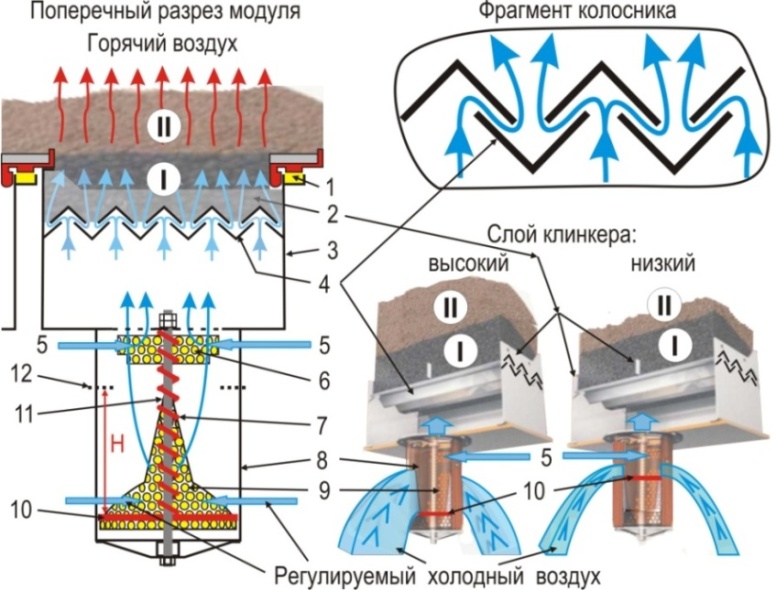

Локальный модуль (рис. 25) состоит из короба с закрытыми стенками (поз.3), беспровального колосника с поперечными (поз.2) и продольными пластинами (поз.4) и регулятора потока воздуха. Перекрывающие друг друга пластины колосника создают лабиринт, который пропускает поток воздуха вверх под клинкерный слой, но не допускает провала мелкого клинкера вниз под решётку. Пластины скреплены поперечными пластинами, выполняющими функции рёбер жёсткости и служащие для создания защитного подстилающего слоя из холодного клинкера (поз.I) на решётке. Колосниковые пластины ограниче- ны стенками короба, который обеспечивает герметичность кассеты.

Под коробом в рекуперативной зоне установлен регулятор потока воздуха, который состоит из цилиндра с отверстиями для прохождения воздуха, верхняя часть которых не перекрывается (поз.6), а нижняя – перекрывается (поз.9) клапаном (поз.10). Перемещение клапана по направляющему стержню (поз.11) регулируется сопротивлением слоя клинкера и пружиной (поз.7).

Общий вид регулятора потока показан на рис. 26.

Рис. 25. Модуль с регулятором потока воздуха: I – подстилающий неподвижный слой холодного клинкера; II – транспортируемый горячий слой клинкера; 1 – уплотнение между дорожками; 2 – поперечные пластины колосника; 3 – короб модуля; 4 – продольные пластины беспровальнного колосника; 5 – стационарный нерегулируемый воздух; 6 – отверстия стационарные неперекрываемые; 7 – пружина; 8 – регулятор потока; 9 – отверстия перекрываемые; 10 – клапан-регулятор расхода воздуха; 11 – стержень; 12 – ограничитель хода клапана; Н – ход клапана |

Рис. 26. Общий вид регулятора потока (расхода) воздуха |