- •Содержание

- •3.Теплообмен

- •3.1 Теплопроводность.

- •3.1.1Физические основы теплопроводности. Основные понятия и определения

- •3.1.2 Закон Фурье

- •3.1.3 Перенос теплоты теплопроводностью при стационарном режиме

- •3.2 Конвективный теплообмен

- •3.2.1 Основной закон конвективного теплообмена

- •3.2.2 Пограничный слой. Ламинарное и турбулентное течение теплоносителя

- •3.2.3 Понятие о анализе размерности и теории подобия

- •3.2.4 Конвективный режим работы печей

- •3.3 Лучистый теплообмен

- •3.3.1 Основные понятия и определения

- •3.3.2 Радиационный режим работы печей

- •3.4 Сложный теплообмен

- •Вопросы для самоподготовки

- •4. Установки для сушки, тепловлажностной обработки и обжига. Тепловые балансы

- •4.1 Установки для сушки материалов и изделий

- •4.1.1 Теоретические основы сушки. Тепло- и массообмен при сушке

- •4.1.2. Установки для сушки сыпучих и кусковых материалов, принципы расчета и оптимизации сушильных установок

- •1,6М3 на 1 кг исходного материала.

- •4.1.3 Установки для сушки формованных изделий, принципы расчета и оптимизации сушильных установок

- •4.2. Установки для тепловлажнастной обработки (тво)

- •4.2.1. Теоретические основы тво

- •4.2.2.Классификация установок для тво

- •4.2.3. Тепло и массообмен при тво

- •4.2.4.Тепловой баланс установок для тво

- •4.2.5.Выбор режимов тво для различных материалов

- •4.3.Установки для спекания и вспучивания кусковых материалов

- •4.3.1.Установки для спекания кусковых материалов

- •4.3.2. Установки для вспучивания кусковых материалов

- •4.4. Печи для обжига материалов и изделий, плавильные печи.

- •4.4.1. Печи для обжига кусковых материалов

- •4.4.2. Печи для обжига формованных изделий

- •4.4.3.Плавильные печи. Назначение, устройства, принцип работы

- •Вопросы для самоподготовки

- •Заключение

- •Технико-экономические показатели работы сушилок

- •Задание на курсовой проект

4.4.3.Плавильные печи. Назначение, устройства, принцип работы

Для получения расплавов в производстве минеральной ваты применяют вагранки, ванные и электродуговые печи. При приготовлении фриттованных глазурей для получения расплава используют вращающиеся печи периодического действия и ванные печи.

Вагонетки. Вагранки относятся к группе шахтных противоточных пересыпных печей. Рабочей камерой вагранки является шахта, сваренная из листовой стали толщиной 10—14 мм (рис. 4.64,а). Нижняя часть шахты выполнена в виде полого цилиндра, в концентрическом пространстве которого непрерывно циркулирует вода, охлаждающая внутреннюю его поверхность. Этот конструктивный элемент вагранки, представляющий собой водяную рубашку 1 называют обычно ватержакетом (по английской терминологии). Максимальная температура воды, вытекающей из ватержакета, 70°С. Верхняя часть корпуса футерована изнутри огнеупорным кирпичом 2, а в зоне загрузки материала — чугунными сегментами 3, способными воспринимать ударные нагрузки загружаемого материала.

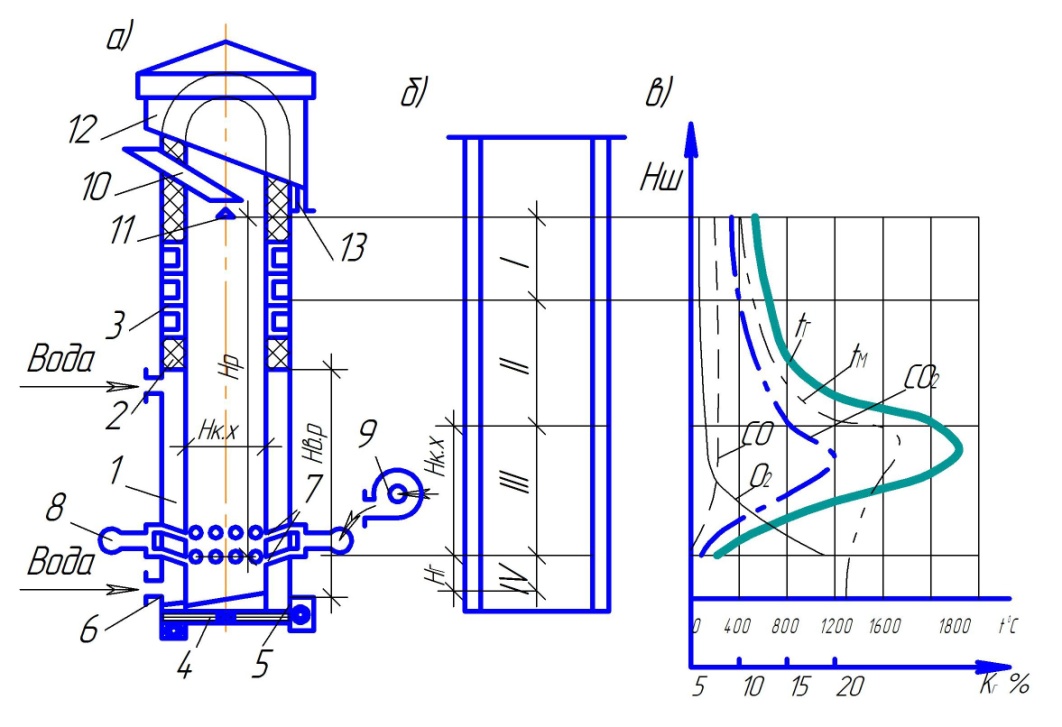

Рис. 4.64. Вагранка для получения минерального расплава

а - конструктивная схема; б - расположение технологических зон; в- изменение концентраций газов и температур по зонам (I - IV); tГ, tМ соответственно температура газов и материала; Нш - высота шахты; НГ - высота горна; Кг - концентрация газов; Нкх - высота холостой колоши; Нр - рабочая высота; Н в.р - высота водяной рубашки

Днище шахты (под, лещадь) 4 выполняют (для удобства ремонта) раскрывающимся двухсекционным, укрепленным на шарнирах. Изнутри днище футеровано огнеупорной набивкой 5 с уклоном для стока расплава к выгрузочному отверстию — летке 6. Конструктивно летку оформляют в виде водоохлаждаемой трубы диаметром 55—65 мм, укрепленной в ватержакете. В нижней части ватержакета вмонтированы фурмы 7 — трубы диаметром 50—100 мм, через которые воздух поступает в шахту из кольцевого коллектора 8. В последний воздух нагнетает дутьевой вентилятор 9, или воздуходувка. Фурмы располагают в один или два ряда (как показано на рис. 4.64), а иногда даже в три ряда. Количество фурм в одном ряду 8—16.

В верхней части шахты расположено загрузочное отверстие 10, через которое в шахту подают сырьевые материалы и кокс, а внутри шахты укреплен конус 11, пред назначенный для равномерного распределения загружаемого материала и топлива по сечению шахты. Над верхней горловиной шахты укреплен металлический колпак 12 со скошенным днищем, являющийся искрогасителем. Выпадающие из газового потока твердые частицы скатываются по наклонному днищу искрогасителя и выводятся через патрубок 13.

Как уже указывалось, вагранка работает по принципу противотока. Загруженный материал, кокс и образующийся расплав движутся сверху вниз, а продукты горения топлива — дымовые газы вместе с летучими веществами, выделившимися при нагревании материала, движутся снизу вверх, омывая и нагревая материал.

Материал и кокс загружают ритмически определенными порциями, называемыми колошами, а расплав из летки вытекает непрерывно. Различают холостую колошу и рабочие колоши кокса, а также сырьевые колоши, состоящие из сырьевых материалов, подвергаемых плавлению. Кокс холостой колоши в процессе горения почти не участвует. На него опирается столб вышележащего материала. Кокс рабочей колоши является топливом, и за счет теплоты его горения осуществляется процесс плавки. Высота рабочей колоши кокса обычно 150—-180 мм. Соотношение по массе между рабочими и сырьевыми колошами соответствует доле удельного расхода натурального топлива на весовую единицу сырьевой смеси. Сырьевые и рабочие колоши загружают в определенной последовательности.

Нижнюю часть шахты, занимающую объем от пода до первого ряда фурм, называют горном (рис. 4.64,б). В нем скапливается расплав, который при этом усредняется по составу и температуре. Одновременно в горне расплав несколько остывает с соответственным возрастанием вязкости до заданных кондиций. Для обеспечения требуемого усреднения расплава продолжительность нахождения его в горне строго фиксирована. Поэтому с увеличением производительности вагранки необходимо одновременно увеличивать и объем горна. Обычно высота горна составляет 0,5—1 его диаметра (практически 0,6—0,7).

Горн заполняют коксом, который в виде холостой колоши (Нк.х) загружают при розжиге вагранки. По нему расплав стекает в нижнюю часть горна. В горне кокс находится в раскаленном состоянии, однако в основной своей части он не горит из-за отсутствия притока в горн кислорода. Кокс холостой колоши удерживает на себе весь столб материала шахты, обеспечивает как равномерное распределение по сечению шахты подаваемого в нее воздуха, так и образующихся раскаленных продуктов горения кокса. Кроме того, кокс холостой колоши обеспечивает равномерный сток расплава в горн.

Теоретически кокс холостой колоши гореть не должен, во всяком случае, он для этого не предназначен. Практически в верхней части холостой колоши кокс сгорает, и его убыль пополняется рабочими колошами.

При установившемся режиме работы в шахте различают четыре технологические зоны (по направлению движения материала, см. рис. 4.64,б): I — сушки сырья; II — дегидратации и декарбонизации сырья; III— плавления сырьевой смеси; IV — гомогенизации расплава. Указанное деление на зоны условно, поскольку между ними нельзя провести четкой границы. Зона плавления находится над фурмами. Наиболее активная ее часть расположена выше холостой колоши. Здесь происходит горение топлива и развиваются наиболее высокие температуры, достигающие 1600—1800°С, при которых происходит плавление сырьевой смеси. Образовавшийся расплав по раскаленному коксу стекает в горн, а продукты горения топлива устремляются вверх в зону декарбонизации (зона II). Здесь они нагревают вышележащие слои материала до 800—900°С. В этой зоне глинистые компоненты сырья дегидратируются и распадаются на первичные оксиды, а карбонатные компоненты разлагаются с выделением С02.

Отработавшие в зоне II газы, продолжая свой путь вверх, проходят зону подсушки, где подсушивают и подогревают до 100—120 °С свежезагруженную сырьевую смесь.

Горение кокса происходит практически в зоне плавления, где развиваются наиболее высокие температуры. Здесь кокс, представляющий собой почти чистый углерод, сгорает почти полностью, и соответственно концентрация С02 в этой зоне достигает максимума. Однако в верхней части этой зоны, точнее — в верхней части холостой колоши, развиваются восстановительные процессы, в связи с чем иногда эту область выделяют в отдельную, реакционную зону. Она занимает пространство между верхом холостой колоши и условной линией минимального содержания 02 в дымовых газах. В этой зоне С02 дымовых газов, реагируя с раскаленным углеродом, восстанавливается до СО, что сопровождается понижением температуры в этой зоне вследствие эндотермичности реакции восстановления С02. Интенсивность процесса восстановления С02 возрастает с уменьшением размера кусков кокса (увеличением его удельной поверхности) и с увеличением его реакционной способности, которая характеризуется отношением в этой зоне, %

Физический смысл показателя R — способность кокса восстанавливать образовавшуюся при его горении С02 в СО.

Восстановление С02 в СО является реакцией эндотермической, и поэтому она снижает тепловую экономичность процесса. В возможной мере ее надо блокировать. Прекращается она при снижении температуры дымовых газов до 1100—1000°С. Концентрация 02 является максимальной в сечении фурм и резко убывает по мере приближения к зоне декарбонизации (рисунок 4.64, в). Так как горение кокса происходит с избытком воздуха, то в отходящих из вагранки газах содержатся три указанных газовых компонента — С02, СО и 02. Естественно, что в отходящих газах содержатся также азот (вводимый с воздухом) и сернистые газы — продукты горения серы, содержащейся в коксе, а также водяные пары и другие летучие вещества, выделяющиеся из сырьевой смеси. (взято перегудов, роговой)

Ванные печи. В производстве минеральной ваты для получения расплава применяют также ванные печи, хотя они получили в этой области меньшее распространение, чем вагранки.

Преимущество ванных печей — высокая степень управляемости процессом плавки в результате того, что подавляющая часть теплоты (до 95%) передается расплаву лучеиспусканием, повышенная гомогенность расплава и возможность его получения с заданными свойствами. Достоинством ванных печей также является возможность использования их для плавки мелкокускового, рыхлого и порошкообразного сырья, минуя операцию его брикетирования.

В сочетании с фильерным способом образования волокон плавка сырьевой смеси в ванных печах обеспечивает получение высококачественного волокна без корольков. К достоинствам ванных печей относят иногда возможность отопления их газом и мазутом. Однако в связи с наметившейся тенденцией ограничения в использовании природного газа в промышленных тепловых установках указанную возможность едва ли можно считать достоинством, так как использование генераторного газа взамен природного сильно осложнит эксплуатацию ванных печей и существенно удорожит стоимость расплава.

Ванным печам в сравнении с вагранками присущи и определенные недостатки: они требуют больших (в 4 — 5 раз) производственных площадей, более капиталоемки, подготовка сырьевой смеси для плавки в ванной печи относительно сложна и энергоемка, удельный расход топлива почти в 2 раза выше. Это ограничивает целесообразность их применения двумя основными условиями: необходимостью использования рыхлого сырья и получения ваты высоких кондиций.

Ванные печи классифицируют по трем основным признакам: режиму работы, направлению движения пламени и способу подогрева воздуха.

Рис. 4.65. Направление топливного факела в ванных печах с подковообразным движением газов а - регенеративная печь; 1,2 - соответственно правый и левый регенераторы; 3 - направление газопотока при работе правого регенератора на подогреве воздуха; 4 - то же, при работе левого регенератора на подогреве воздуха; б - рекуперативная печь с осевым расположением горелки; в - то же, с осевым расположением рекуператора; 5 - рекуператоры; 6 - горелки

По режиму работы различают ванные печи периодического и непрерывного действия. В производстве минеральной и стеклянной ваты применяют только непрерывно действующие ванные печи. По направлению движения пламени различают печи с продольным, поперечным и подковообразным движением пламени. Последний тип характерен преимущественно для ванных печей с небольшими размерами рабочей камеры, которые в основном и применяют в производстве минеральной и стеклянной ваты. Подковообразное направление движения пламени (рис. 4.65) дает возможность в пределах неизменных размеров рабочей камеры удлинить почти вдвое путь движения продуктов горения и тем самым обеспечить более полное сжигание топлива, более глубокое использование теплоты продуктов его горения, а также осуществить обогрев всей площади бассейна.

В регенеративных печах воздух нагревается в регенераторах— камерах, заполненных насадкой огнеупорного кирпича. У каждой печи имеются две камеры с клапанами для переменного переключения потоков отходящих газов печи и воздуха, подлежащего нагреву. Нагрев воздуха за счет теплоты отходящих газов печи происходит циклами: в то время как в первой камере насадка нагревается за счет теплоты пропускаемых через нее отходящих из печи газов, через вторую камеру пропускают воздух и он при этом нагревается, отбирая теплоту от предварительно нагретой насадки кирпича; затем (примерно через 1 ч) переключают клапаны и через первую камеру пропускают воздух, а через вторую — отходящие газы печи. Такие циклы повторяются с определенным, почти часовым, ритмом. Таким образом, камеры регенератора работают циклически: нагрев — остывание, остывание— нагрев, но при этом из печи непрерывно отбираются горячие газы и непрерывно в печь поступает нагретый воздух с небольшими температурными колебаниями. Рекуператоры — теплообменники непрерывного действия, представляющие собой группу труб, вмонтированных в камеру. Внутри труб непрерывно движутся отходящие газы печи, а в промежутках между трубами — воздух. Теплопередача нагретому воздуху происходит через стенки труб. Газы и воздух движутся по принципу противотока. В рекуперативных печах достигается постоянство температуры нагрева воздуха, однако сооружение рекуператоров требует высококачественных фасонных огнеупоров, что ограничивает их применение, хотя в производстве минеральных волокон применяют как те, так и другие печи, но по указанной причине предпочтение отдают регенеративным печам.

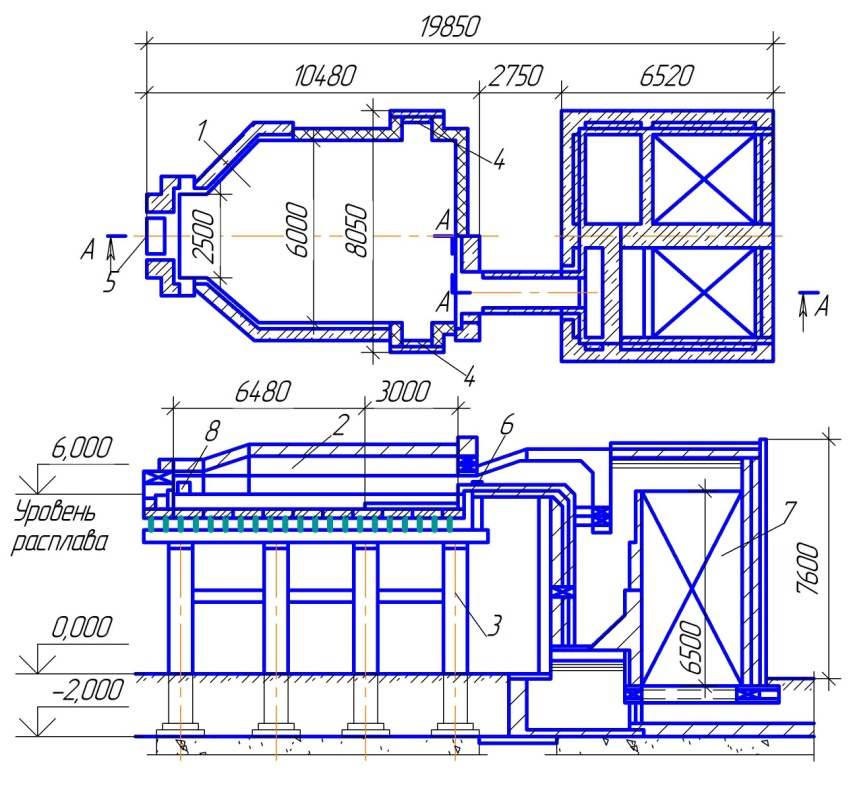

Регенеративная ванная печь с подковообразным движением пламени приведена на рис. 4.66. Рабочей камерой печи является бассейн 1, над которым расположено пламенное пространство 2, перекрытое сводом, имеющим суживающуюся конфигурацию в направлении выхода расплава. Дно бассейна выкладывают из многошамотных брусьев, а стены — из специальных электроплавленых бакоровых брусьев насухо, без раствора. Под бассейна вместе с его стенами опирается на металлоконструкцию 3. На обособленную металлоконструкцию, как правило, опирается и свод пламенного пространства вместе с его лодпятными стенами, хотя в печах минераловатного производства свод опирают непосредственно на стены бассейна. Сырьевую смесь (шихту) загружают в печь плунжерными загрузчиками через загрузочные карманы, 4, расположенные в боковых стенах печи. Образовавшийся в бассейне расплав стекает в передней торцовой стене, где его отбирают через отверстие 5, из которого он поступает в фидер — специальный канал для отбора проваренного готового расплава и передачи его на перерабатывающее устройство.

Рис. 4.66. Регенеративная ванная печь с подковообразным движением пламени

Топливо (газ или мазут) сжигают поочередно в двух горелках 6, расположенных у задней торцовой стены печи. В горелки нагретый воздух поступает из регенератора 7. У влета горелок, в боковых их стенках, имеются отверстия для подачи через газовые горелки или мазутные форсунки соответственно природного газа или мазута. Образовавшиеся дымовые газы, совершая подковообразный путь, удаляются через влет бездействующей в данный момент горелки, регенератор, дымовой канал 8 и дымовую трубу — в атмосферу. Воздух в регенераторы нагнетают дутьевым вентилятором. За регенераторами для использования теплоты отходящих газов устанавливают водогрейные котлы. В этом случае между водогрейным котлом и дымовой трубой устанавливают дымосос. Примерная схема воздушного и газоходного трактов ванной печи, совмещенная с аэродинамическим и температурным режимами, приведена на рис. 4.67. Как видно из этой схемы, за регенераторами на дымоотводящих каналах располагают дымовоздушные автоматические клапаны, периодически переключающие направления воздушных и газовых потоков.

Рис. 4.67. Схема газовых и воздушных потоков и графики распределения давлений (а) и температур (б) тепловой установки с ванной — регенеративной печью

1 - ванная печь; 2 - регенераторы; 3 - горелки; 4 - дутьевой вентилятор; 5 - переводные клапаны; 6 - водогрейная установка; 7 - дымосос; 8 - дымовая труба

Загрузочные отверстия, влеты горелок, горелки и стены фидера выкладывают из бакора, а свод бассейна, верхнее строение печи и фидера — из фасонного динаса. Обычно стены печи охлаждали интенсивным обдувом воздуха для увеличения срока службы огнеупора. В на стоящее время с появлением промышленного производства бакора стены бассейна и свод печи, а также горелки изолируют жаростойкими легкими бетонами (преимущественно фосфатными), что сокращает расход топлива на 10— 15 %. Верхнюю часть насадки регенераторов выкладывают из высокоглиноземистого кирпича, нижнюю — из шамотного.

Расплавы, используемые для производства минерального волокна, нелучепрозрачны, в связи с чем бассейн (в отличие от стекловаренных печей) делают небольшой глубины (не более 400 мм).

Факел

Факел

Расплав

Сырьевая смесь

Кладка

Факел

Факел

Рис. 4.68. Схема теплообмена в ванной печи Индексы обозначают: ф - факел; к - кладка; р - расплав; см - сырьевая смесь; пг - поглощенное тепло; от - отраженное тепло; л - излучаемое тепло

Скорость истечения топливовоздушной смеси из влетов горелок в пламенное пространство для печей с подковообразным пламенем должна быть примерно равной расстоянию от влета до ограждения печи, но не менее 5 м/с. Это минимальная скорость, при которой исключается «короткое замыкание» факела на соседний влет горелки. Суммарная площадь сечения влетов должна составлять 1,5 - 2% площади варочной части бассейна. Ширина влетов 0,7 — 0,9 м, высота 0,4 м. Расстояние от влета до продольной стены 0,3—0,4 м, ширина простенка между влетами 0,45 — 0,55 м.

Ванные печи минераловатного производства имеют площадь зеркала печи 18 — 60 м2, производительность 12 — 60 т/сут. Удельный съем расплава с 1 м2 зеркала печи составляют 28 — 40 кг/(м2·ч); условное тепловое напряжение зеркала 105 —145 кВт/м2, удельный расход теплоты 11 000 — 23 000 кДж/кг.

Теплообмен в рабочей камере ванной печи складывается из теплообмена в пламенном пространстве и теплообмена в слое сырьевой смеси и расплава. Факел пламени, кладка, сырьевая смесь и расплав имеют различные температуры и передают друг другу теплоту излучением. На долю конвекции приходится всего 5 — 10 % передаваемой теплоты. Теплообмен в пламенном пространстве происходит по следующей схеме (рис. 4.68). Горящий факел пламени излучает теплоту на поверхность кладки, сырьевую смесь и образовавшийся расплав. Теплота, полученная излучением, частично поглощается, а частично отражается. Отраженный поток теплоты увеличивает поток теплоты, излучаемой факелом. Но факел также поглощает часть отраженного теплового потока, а часть его отражает на кладку ограждений, сырьевую смесь и расплав. Таким образом, часть теплового потока, излучаемого факелом, сразу поглощается тепловоспринимающими поверхностями, а часть его (отраженная) как бы циркулирует, постепенно ими воспринимаясь.

Максимальную температуру 1600 —1750 °С имеет факел, причем на выходе из рабочей камеры печи она снижается до 1450—1550 °С. Температура внутренней поверхности стен и свода близка к температуре факела. Интенсивность излучения пламени возрастает с увеличением степени ее черноты φф, которая повышается с увеличением содержания в продуктах горения топлива С02, Н20 и сажи. Наименьшую черноту (светимость) и, следовательно, наименьшую интенсивность излучения имеют продукты полного горения природного газа (несветящийся факел 8Ф = 0,15 — 0,25; у мазута 8ф=0,5 — 0 8) Интенсивность нагрева сырьевой смеси и расплава зависит также от настильности факела —он должен быть направлен к ним под определенным углом.

Теплообмен в сырьевой смеси и в расплаве происходит по следующей примерной схеме. Сырьевая смесь — плохой проводник теплоты, и поэтому в течение нескольких секунд ее поверхностный слой нагревается до 1200 — 1400°С, образуя расплав, под которым находится спекшийся слой. Расплав постепенно стекает, обнажая спекшийся слой, который при этом плавится. Одновременно-с этим снизу слой сырьевой смеси нагревается конвекционными потоками расплава и также превращается в расплав.

Средний слой сырьевой смеси из-за низкой теплопроводности длительное время остается нерасплавленным, имея температуру 200 — 300°С. В нелучепрозрачных расплавах горных пород теплообмен происходит за счет теплопроводности и конвекции. Расплав в ванных печах находится в непрерывном движении, обусловленном загрузкой сырьевой смеси, разностью плотностей проваренного и непроваренного расплавов, непрерывным отбором расплава и наличием в ванне зон с разной температурой расплава. Непрерывное движение расплава обусловливает конвективный теплообмен.

Площадь зеркала бассейна рассчитывают по формуле

(4.65)

(4.65)

где Fб - площадь зеркала бассейна, м2; Пч - заданная часовая производительность печи; RF — съем расплава, кг/(м2·ч).

Подсчитанная площадь зеркала должна быть достаточной для восприятия поверхностной плотности теплового потока φ, который зависит от температуры в пламенном пространстве. Эти соотношения таковы:

температура, °С 1400 1500 1550 1600

Вт/м2 81500 192 000 235 000 325 000

Соотношение длины и ширины бассейна в печах с подковообразным направлением движения пламени 1,5:1 — 2:1. При выборе размеров бассейна следует принимать длину факела не менее 4 м, при которой обеспечивается достаточная полнота горения топлива. Расход топлива определяют из уравнения теплового баланса. (взято перегудов, роговой)

Плавильные фриттоварочные печи. Сырьевые смеси для глазурных фритт плавят в ванных печах непрерывного действия.

Ванная печь конструкции имеет бассейн, над которым на собственном опорном каркасе устроено верхнее строение печи — стены и свод. Дно бассейна имеет уклон 1,5° для стока расплава. Длина бассейна, ширина и глубина (переменная) 0,12—0,4 м. Площадь зеркала варочной части —27 м2. В одном торце ванны находится загрузочный карман, через который загрузчиком сырьевую смесь подают в бассейн, а в другом — фидер (выработочная часть). С фидером ванна соединена протоком, образуемым экраном. Проваренный расплав из фидера сливается в гранулятор.

Топливно-природный газ сжигается в трех парах двухпроводных газовых горелок низкого давления, размещенных во влетах с горелочными камнями в продольных стенах печи. Кроме того, одна горелка установлена в торце фидера, включают ее по мере необходимости. Отходящие газы удаляются через специальную систему, рекуператор и далее по дымососу в дымовую трубу. Нагретый в рекуператоре воздух используется для горения топлива.)

Температура в варочной части 1450°С. Общая производительность печи около 20 т/сут, а съем 700 кг/сут с 1 м2 зеркала варочной части. Удельный расход условного топлива 800 кг/т.

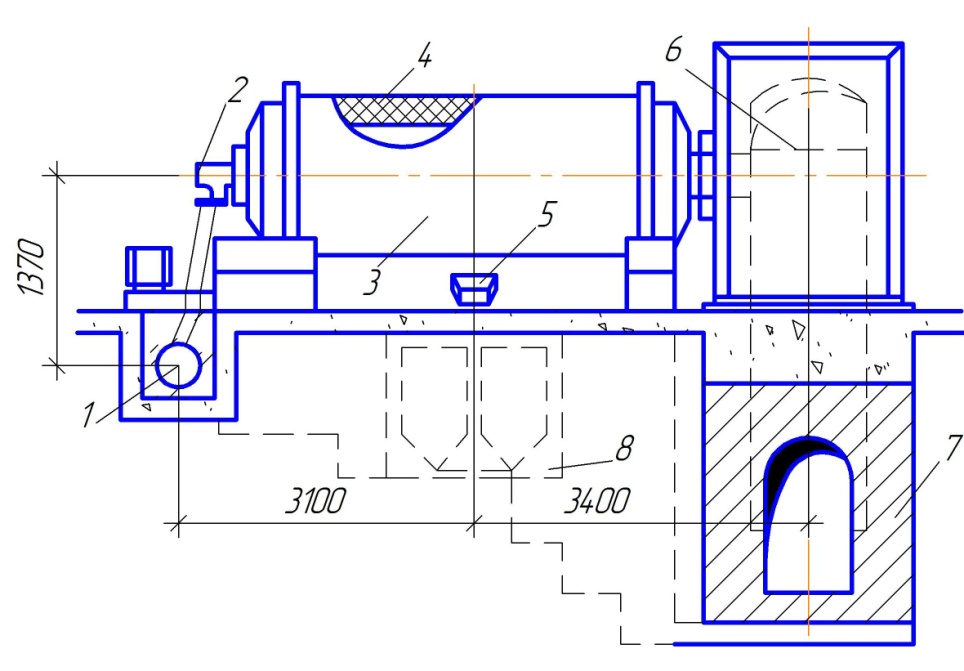

Небольшие количества фритт для глазурей Специального назначения варят во вращающихся печах периодического действия (рис. 4.69). Барабан 3 печи футерован высокоглиноземистым кирпичом 4. Левый торец барабана имеет влет, а правый — вылет. В торце влета размещена двухпроводная газовая горелка низкого давления 2, к которой поступает нагретый воздух из канала 1. Из вылета дымовые газы поступают в отборную шахту 6, из нее — дымовой боров 7, а затем в щелевой рекуператор для нагрева воздуха, используемого в горелках. Отработанные дымовые газы из рекуператора направляются в кирпичную дымовую трубу. Печь работает на естественной тяге. Проваренный расплав сливают через водоорошаемые лотки 5. Гранулят собирается в перфорированный кюбель, устанавливаемый в приямке 8 под печью.

Рис. 4.69. Вращающаяся фриттоварочная часть периодического действия

Производительность печи за один цикл варки — 1 т. Продолжительность варки в зависимости от состава расплава 6—8 ч. Температура варки до 1400°С. Удельный расход условного топлива (при сжигании газа с подогретым воздухом) 870 кг/т расплава. [5].