- •Содержание

- •3.Теплообмен

- •3.1 Теплопроводность.

- •3.1.1Физические основы теплопроводности. Основные понятия и определения

- •3.1.2 Закон Фурье

- •3.1.3 Перенос теплоты теплопроводностью при стационарном режиме

- •3.2 Конвективный теплообмен

- •3.2.1 Основной закон конвективного теплообмена

- •3.2.2 Пограничный слой. Ламинарное и турбулентное течение теплоносителя

- •3.2.3 Понятие о анализе размерности и теории подобия

- •3.2.4 Конвективный режим работы печей

- •3.3 Лучистый теплообмен

- •3.3.1 Основные понятия и определения

- •3.3.2 Радиационный режим работы печей

- •3.4 Сложный теплообмен

- •Вопросы для самоподготовки

- •4. Установки для сушки, тепловлажностной обработки и обжига. Тепловые балансы

- •4.1 Установки для сушки материалов и изделий

- •4.1.1 Теоретические основы сушки. Тепло- и массообмен при сушке

- •4.1.2. Установки для сушки сыпучих и кусковых материалов, принципы расчета и оптимизации сушильных установок

- •1,6М3 на 1 кг исходного материала.

- •4.1.3 Установки для сушки формованных изделий, принципы расчета и оптимизации сушильных установок

- •4.2. Установки для тепловлажнастной обработки (тво)

- •4.2.1. Теоретические основы тво

- •4.2.2.Классификация установок для тво

- •4.2.3. Тепло и массообмен при тво

- •4.2.4.Тепловой баланс установок для тво

- •4.2.5.Выбор режимов тво для различных материалов

- •4.3.Установки для спекания и вспучивания кусковых материалов

- •4.3.1.Установки для спекания кусковых материалов

- •4.3.2. Установки для вспучивания кусковых материалов

- •4.4. Печи для обжига материалов и изделий, плавильные печи.

- •4.4.1. Печи для обжига кусковых материалов

- •4.4.2. Печи для обжига формованных изделий

- •4.4.3.Плавильные печи. Назначение, устройства, принцип работы

- •Вопросы для самоподготовки

- •Заключение

- •Технико-экономические показатели работы сушилок

- •Задание на курсовой проект

4.3.2. Установки для вспучивания кусковых материалов

Однобарабанные вращающиеся печи. Наибольшее распространение для обжига керамзитового гравия, при котором он вспучивается, получили вращающиеся печи, численность парка которых превышает 500 единиц. В основном установлены печи трех типоразмеров: 40х2,5, 22х2,3 и 12х1.6 м. На долю печей других типоразмеров приходится 14 %. Самая длинная печь достигает 60 м. С увеличением длины печи расход топлива снижается, однако плотность керамзита при этом возрастает.

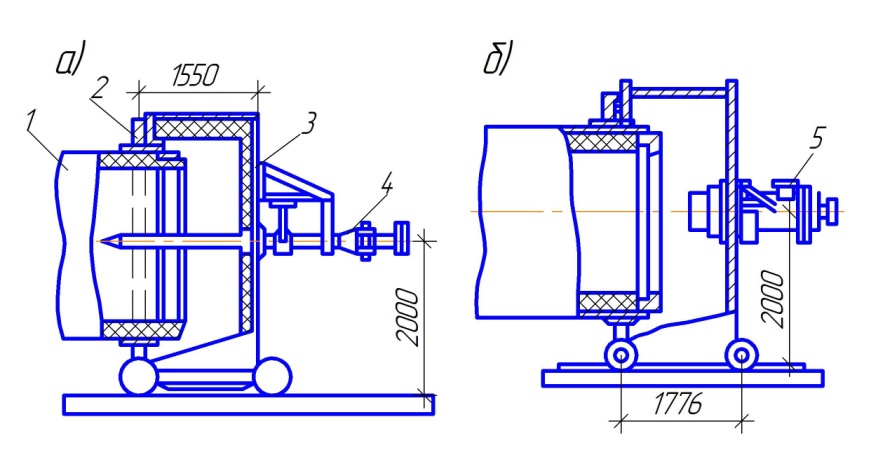

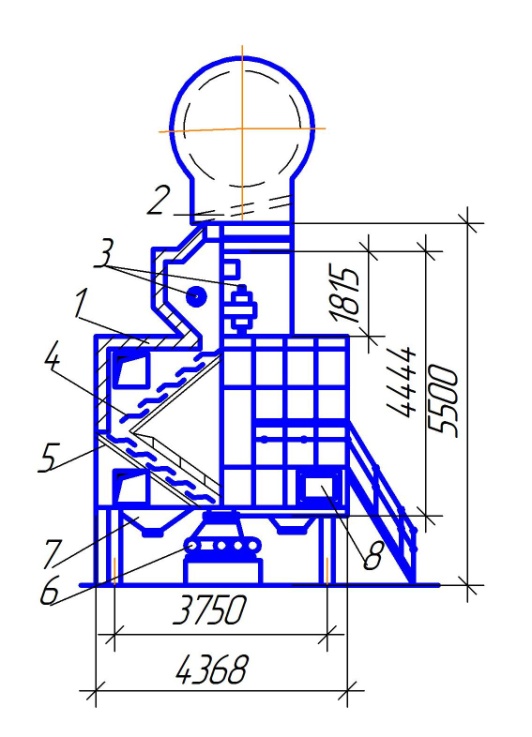

Более половины —62 % печного парка — составляют печи длиной 40 м. Они работают на природном газе и мазуте. Схемы установки мазутной форсунки и газовой горелки показаны на рисунке 4.3.2. Для реализации потенциальной способности глины вспучиваться необходим ступенчатый температурный режим, в связи с чем для керамзитообжигательных вращающихся печей предпочтительны короткофакельные топливосжигающие устройства.

Рис. 4.43. Установка мазутной форсунки (а) и газовой горелки (б) на вращающейся печи

1 - вращающаяся печь; 2 - уплотнение; 3- откатная головка; 4 - мазутная форсунка; 5 - газовая горелка

Процессы, происходящие в 40-метровой вращающейся печи при обжиге не подсушенных глиняных гранул, представлены на совмещенной диаграмме (рис. 4.44). На ней выделены четыре технологические зоны: сушки, подогрева, вспучивания и отвердевания. Кривая 1 указывает, что основное количество свободной влаги удаляется на длине 11 м при температуре материала до 100 °С (кривая 2). Летучие вещества, состоящие в основном из кристаллизационной воды, при этой температуре не удаляются (кривая 3), а плотность материала (кривая 4) уменьшается медленно, исключительно за счет подсушки гранул.

Температура газов этой зоны довольно высока (700—850 °С), однако из-за того, что гранулы поступают в печь сырыми, их температура повышается довольно медленно. Коэффициент теплообмена в этой зоне составляет 145 - 232 Вт/(м2·°С).

Зона подогрева занимает в данном случае 15 м. В ней удаляются остатки гигроскопической (связанной) влаги, полностью удаляются летучие вещества, материал подогревается со 100 до 875°С при температуре в печи 850 - 1100°С. Плотность гранул продолжает монотонно уменьшаться за счет удаления остатков гигроскопической и гидратной влаги и некоторого количества других летучих веществ. Коэффициент теплообмена в этой зоне составляет 105 - 128 Вт/(м2·°С).

Рис. 4.44. Совмещенная диаграмма процессов, происходящих во вращающейся печи при обжиге керамзита

1 - свободная влага; 2- температура материала; 3- летучие вещества; 4 - средняя плотность гранул; 5 - температура газовой среды в печи

Температура газов этой зоны довольно высока (700—850 °С), однако из-за того, что гранулы поступают в печь сырыми, их температура повышается довольно медленно. Коэффициент теплообмена в этой зоне составляет 145 - 232 Вт/(м2·°С).

Зона подогрева занимает в данном случае 15 м. В ней удаляются остатки гигроскопической (связанной) влаги, полностью удаляются летучие вещества, материал подогревается со 100 до 875°С при температуре в печи 850 - 1100°С. Плотность гранул продолжает монотонно уменьшаться за счет удаления остатков гигроскопической и гидратной влаги и некоторого количества других летучих веществ. Коэффициент теплообмена в этой зоне составляет 105 - 128 Вт/(м2·°С).

В зоне вспучивания на коротком участке (длиной 8 м) почти скачкообразно понижается плотность гранул с повышением температуры материала до 1125°С. Затем в этой же зоне на последнем ее участке длиной 4 м температура газов и материала продолжает оставаться стабильной, а плотность гранул продолжает несколько уменьшаться, поскольку материал их в этой зоне находится в пиропластическом состоянии.

Зона отвердевания очень короткая — всего 2 м. В ней температура материала понижается от конечной 1125 до 1025 °С и соответственно уменьшается темпера тура газов. Иногда в этой зоне температура газов снижается более интенсивно, чем температура материала.

Режим термоподготовки оказывает существенное влияние на качество керамзита. Он должен исключить взрывание гранул и потерю ими вспучиваемости вследствие преждевременного удаления органических веществ.

Результаты вспучивания обжигаемых гранул в производственной печи сильно зависят еще от химического характера газовой печной среды. Наиболее целесообразна слабовосстановительная среда с содержанием кислорода в печных газах не выше 9 %.

Эффективным оказалась разработанная и осуществленная НИИКерамзитом модернизация зоны вспучивания вращающейся печи с применением внутрипечного опудривания гранул (рис.4.45).

Модернизация предусматривает использование кольцевого воздуховода для непрерывной подачи избыточного воздуха и кольцевого питателя для ввода опудривателя. Кольцевой воздуховод установлен на обечайке печи, имеющей окна, через которые воздух в заданном количестве поступает во внутреннюю полость печи. Для опудривания гранул в пиропластическом состоянии перед зоной вспучивания на корпусе печи расположен кольцевой питатель. Опудривающий материал из расходного бункера через дозирующее устройство и коль цевой питатель подают в печь. Производительность печи возрастает при этом на 25 %; насыпная плотность керамзита снижается на две марки, а расход теплоты —на 25%.

В однобарабанных печах обжигают зольный гравий. Для этой цели применяют прямоточные печи Тепло-проекта размером 14х2,2 м. Производительность печи 5 м3/ч, удельный расход условного топлива 125 кг/м3.

Рис. 4.45.Модернизация зоны вспучивания вращающейся печи

1- вращающаяся печь; 2 - бункер запаса опудривателя; 3 - устройство для ввода опудривателя; 4-горелка; 5 - устройство для ввода вторичного воздуха; 6 - элеватор

Гранулированное пеностекло при температуре около 800°С обжигают в противоточных печах размером 12хl,6 м. Удельный расход условного топлива 45 кг/м3.

Двухбарабанные вращающиеся печи. Для многих глин представляется необходимым замедлить повышение температуры в зоне подогрева и поднимать ее в этой зоне лишь до 400—600 °С, с тем чтобы сохранить в материале полностью его газотворную способность для зоны вспучивания. В этом случае кривая температуры материала примет четко выраженный ступенчатый характер. Обжиг по кривой с медленным повышением температуры в зоне подогрева и быстрым — в зоне вспучивания называют ступенчатым (или двухстадийным) обжигом. Для осуществления такого режима нужно располагать возможностью регулировать параметры процесса по длине печи. В известных пределах в однобарабанных печах режим можно регулировать изменением длины факела за счет конструкций горелок, изменением интенсивности загрузки материала в печь, устройством в футеровке подпорных колец, оборудованием печи теплообменными устройствами (рис. 4.46), применением ребристой футеровки в холодном конце печи и установкой U-образного теплообменника на загрузочном конце печи. При установке теплообменника вместе с перевальным порогом производительность короткой печи возрастает почти на 70 %, а расход топлива снижается на 20 % . Рассмотренные меры дают возможность регулировать режим обжига в весьма ограниченных пределах и эффективны преимущественно в коротких печах.

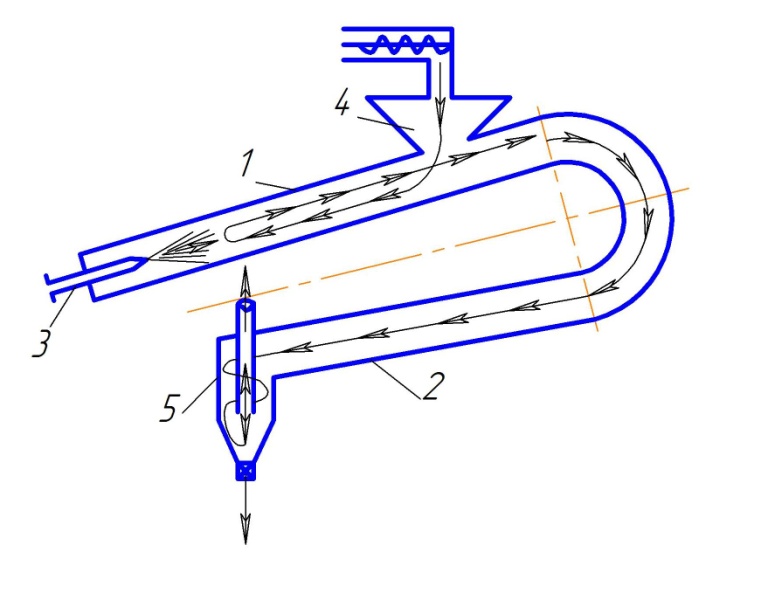

Рис. 4.46. Трубчатый теплообменник вращающейся печи для производства керамзитового гравия

1 - головка печи; 2 - вращающаяся печь; 3 - пылеосадительная камера; 4 - теплообменное устройство

Гораздо большими возможностями технологического маневрирования обладают двухбарабанные печи. В них длинный барабан малого диаметра предназначен для сушки и подогрева гранул до 200—600 °С, а короткий большого диаметра — для их вспучивания . Каждый барабан имеет самостоятельный привод, благодаря чему создается возможность регулировать скорость продвижения материала в каждом барабане. Увеличенный диаметр барабана вспучивания дает также возможность повысить в нем тепловую мощность и тем самым придать кривой нагрева более четкий ступенчатый характер.

С увеличением длины однобарабанных печей возрастает плотность керамзита, в то время как длинные двухбарабанные печи обеспечивают получение легкого керамзита, что дает возможность повышать единичную производительность печи, не ухудшая качества керамзита.

Применение двухбарабанных печей дает возможность снизить плотность керамзита на 30—50 %, расход топлива на 20—30%, себестоимость керамзита на 15—20 % и увеличить удельную производительность печи на 25—30 %. Наиболее эффективны двухбарабанные печи для слабовспучивающихся глин. С увеличением их коэффициента вспучивания эффективность использования двухбарабанных печей ослабляется.

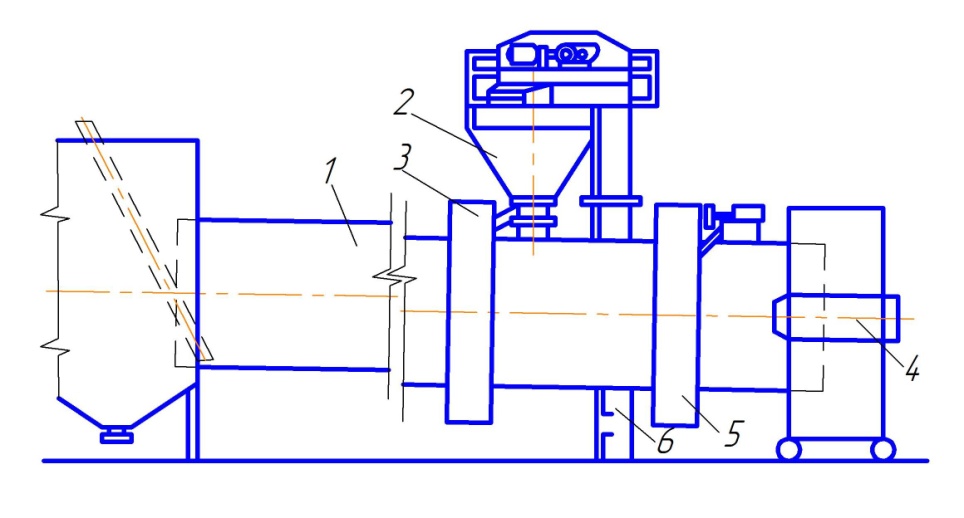

Агрегат со слоевым подготовителем. Для двухстадийного обжига в НИИКерамзите создан агрегат CMC-197 (рис. 4.3.6). Он состоит из запечного слоевого подготовителя, короткой вращающейся печи (2,8X20 м) и слоевого холодильника СМ-1250. Слоевой подготовитель (рис. 4.48) предназначен для предварительной термоподготовки сырцовых гранул. Он работает по принципу тепломассообмена в движущемся фильтрующем слое.

Рис. 4.47. Схема агрегата CMC-197

1- слоевой подготовитель; 2 - вращающаяся печь 2,8х20 м; 3 - слоевой холодильник СМ-1250

Сырцовые гранулы подают в приемный бункер 1 подготовителя, откуда питатель 2 перемещает их на верхнюю наклонную колосниковую решетку 3, по которой они непрерывным слоем перемещаются и попадают на вторую наклонную решетку 6. Из нее питатель 7 подает их в печь. Отходящие дымовые газы из печи через патрубок 5 поступают в подогреватель, пронизывают слой гранул, движущийся по решетке 6, отсасываются через патрубок 8 дымососом (на рис. не показан), подающим их через патрубок 4 под решетку 3. Здесь они пронизывают слой свежезагруженных гранул, движущихся по верхней решетке, и через патрубок 9 направляются к концевому дымососу. Сырые гранулы, двигаясь непрерывным слоем по наклонным решеткам, сушатся и нагреваются до 100—400 °С перекрестным продуванием отходящих из вращающейся печи горячих газов. В агрегате предусмотрены подача нагретого воздуха из холодильника в верхнюю зону подготовителя (см. рис. 4.47) и рециркуляция отработавших газов с целью регулирования режима сушки гранул.

Отходящие газы печи, фильтруясь через слой сырых гранул, одновременно с их сушкой очищаются от пыле уноса. Таким образом, подогреватель выполняет одновременно две функции — сушилки и фильтра.

Теплообмен в фильтрующем слое более эффективен чем конвективный теплообмен в сушильном барабане, благодаря чему на относительно коротком участке пути удается гранулы не только высушить, но и подогреть до температур существенно выше 100 °С. Нижняя часть корпуса подготовителя футерована шамотным кирпичом.

Рис. 4.48. Слоевой подготовитель НИИКерамзита

Из подготовителя подогретые гранулы поступают для вспучивания во вращающуюся печь (см. позицию 2 на рис. 4.47). Поскольку гранулы поступают в печь сухими и подогретыми, печь в данном случае применяют короткую, но увеличенного диаметра, чтобы на небольшом ее участке развить относительно высокую тепловую мощность и тем самым реализовать ступенчатую кривую обжига.

Рис. 4.49. Слоевой колосниковый холодильник НИИКерамзита

1 - приемный бункер; 2 - решетка для задержки сваров; 3 - противосваровое дутье; 4,5 - колосниковые решетки; 6 - барабанный разгружатель; 7 - бункер просыпи; 8 - фланец для подвода охлаждающего воздуха

Обожженные гранулы поступают в агрегате CMC-197 в слоевой колосниковый холодильник НИИКерамзита (рис. 4.49). На выходе керамзита из печи в приемный бункер 1 холодильника установлена решетка 2, исключающая поступление в холодильник омоноличенных конгломератов керамзита (сваров), образующихся при работе печи в ненормальном режиме. Для предупреждения образования сваров в приемном бункере холодильника предусмотрена подача холодного воздуха через специальные патрубки. Обожженные гранулы движутся непрерывным слоем по решеткам 4 и 5 и, будучи охлажденными до 50—60 °С, удаляются барабанным разгружателем 6. Под нижними решетками 5 имеются специальные бункера 7 для улавливания просыпи. Атмосферный воздух поступает в холодильник от дутьевого вентилятора (на рис. не показан) через патрубок 8, фильтруется через слой керамзита, движущегося по нижним, а затем по верхним решеткам, и нагретым его направляют частично в печь, а частично в слоевой подготовитель.

Режим тепловой обработки в агрегате СМС-197 можно регулировать скоростью подачи гранул в подготовитель, изменяя частоту вращения загрузочного питателя, кратностью рециркуляции отходящих газов, количеством нагретого воздуха, направляемого из холодильника в подготовитель, частотой вращения печи и, как всегда, количеством подаваемого в печь топлива и длиной его факела. Паспортная производительность агрегата СМС-197 100 тыс. м3 керамзита в год.

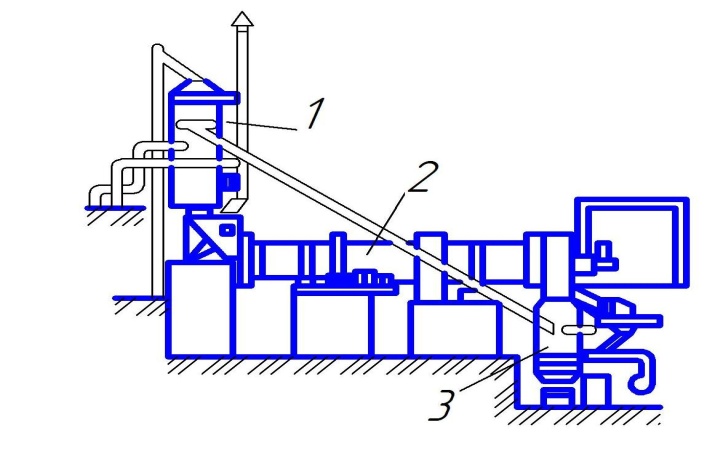

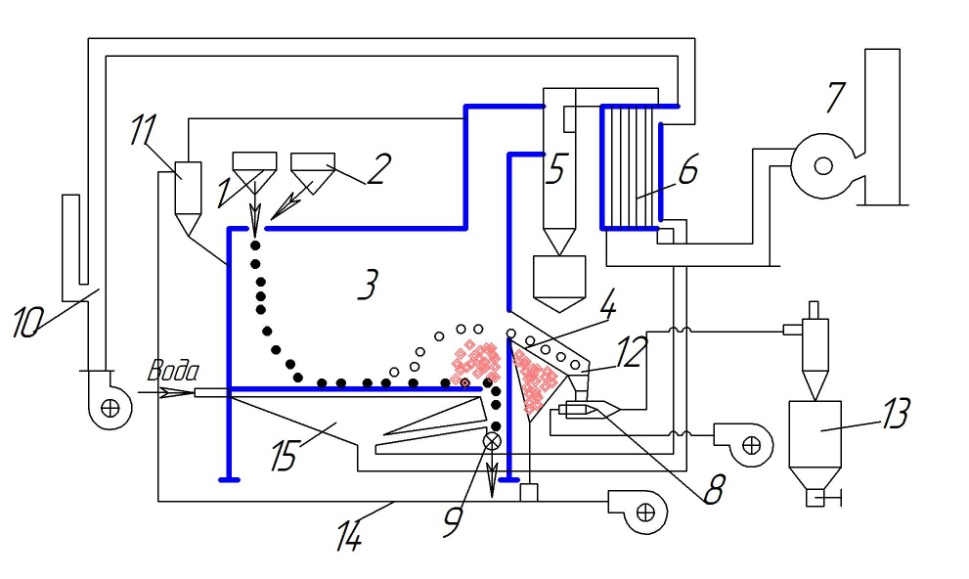

Система «вращающаяся печь — печь с кипящим слоем». ВНИИСтром разработал еще одну систему для обеспечения ступенчатой кривой обжига керамзита: комбинацию короткой вращающейся печи, используемой в качестве подготовителя, с печью кипящего слоя твердого теплоносителя, являющейся аппаратом вспучивания. Схема установки с печью направленного кипящего слоя твердого теплоносителя приведена на рис. 4.50. Рабочая камера 3 промышленной печи имеет прямоугольное сечение длиной 3, шириной 0,5 и высотой 3 м. Подина печи решетчатая наклонная, набранная из отдельных пластин, имеющих водяное охлаждение. Под подиной расположена смеси тельная камера 15, в которую поступает природный газ и нагретый воздух из теплообменника 6. Воздух в теплообменник подает воздуходувка 10, развивающая напор до 0,2 МПа. Принципиальная особенность печи заключается в том, что рабочим телом, передающим тепло обжигаемому материалу, являются не газы (как обычно), а инертный сыпучий материал, например кварцевый песок. Обжигаемый материал и твердый теплоноситель загружают в печь из расходных бункеров 1 и 2, снабженных питателями, распределяющими равномерно материал — гранулы и теплоноситель по всей площади печи. Как более тяжелые, они опускаются в псевдоожиженном теплоносителе вниз.

Под действием напора, создаваемого в смесительной камере газовоздушной смесью, твердый теплоноситель — песок, переходит в псевдоожиженное состояние, с большой интенсивностью передает свое тепло обжигаемому материалу — гранулам, которые при этом вспучиваются и всплывают, перемещаясь одновременно вперед по направлению к выгрузочному отверстию 12. Здесь они увлекаются системой пневмотранспорта 8, которая одновременно выполняет функции холодильника, и поступают в бункер готовой продукции 13.

Вместе с гранулами движется теплоноситель — песок. Он проходит контрольное сито 4 и системой пневмотранспорта 14 через бункер 11 возвращается в рабочую камеру печи. Невспучившиеся гранулы через за твор 9 выводятся из печи. Воздуходувка 10 подает атмосферный воздух в теплообменник 6. Омывая наружные поверхности труб теплообменника, воздух нагревается до 200 СС и поступает в смесительную камеру 15. Газовоздушная смесь сгорает в слое песка, при этом непрерывно нагревая его. Газы из рабочей камеры, пройдя газоочистку в циклоне 5, поступают в теплообменник, а из него дымососом 7 выбрасываются в атмосферу.

Рис. 4.50.Схема установки с печью кипящего слоя твердого теплоносителя

Циркуляция твердого теплоносителя в установке выравнивает температуру слоя, и процесс в рабочей камере близок к изотермическому. Продолжительность пребывания гранул в рабочей камере печи регулируют скоростью газовоздушных потоков, наклоном решетчатой (жалюзийной) подины, высотой слоя и гранулометрическим составом твердого теплоносителя.

Горение в слое происходит при коэффициенте избытка воздуха, близком к единице, что существенно сокращает потери тепла с отходящими газами. Печь, описание которой приведено, стабильно работает на обжиге перлита, но в опытном порядке в ней получали суперлегкий керамзит из глин, а также керамзит из шахтных пород и отходов углеобогащения.

Холодильники. В настоящее время считается общепризнанным, что керамзит нужно охлаждать по регулируемой ступенчатой температурной кривой, чтобы блокировать деструктивные процессы при затвердевании стекловидной фазы, при окислении наружной спекшейся оболочки, при модификационных превращениях кварца и в результате чисто термических напряжений.

На первом этапе развития керамзитовой промышленности в нашей стране наибольшее распространение получили противоточные барабанные холодильники. Они представляют собой полые цилиндры диаметром 1,5—2,5 и длиной 8—22 м. Устанавливают их с уклоном 3—4 % и частотой вращения 1,5—2,5 мин-1. Со стороны горячего конца, примерно на 1/3 длины, их футеруют шамотным кирпичом. Для замедления темпа охлаждения керамзита в области температур его кристаллизации рекомендуют этот участок футеровать огнеупорным легковесом, а остальную часть барабана оборудуют пересыпными устройствами.

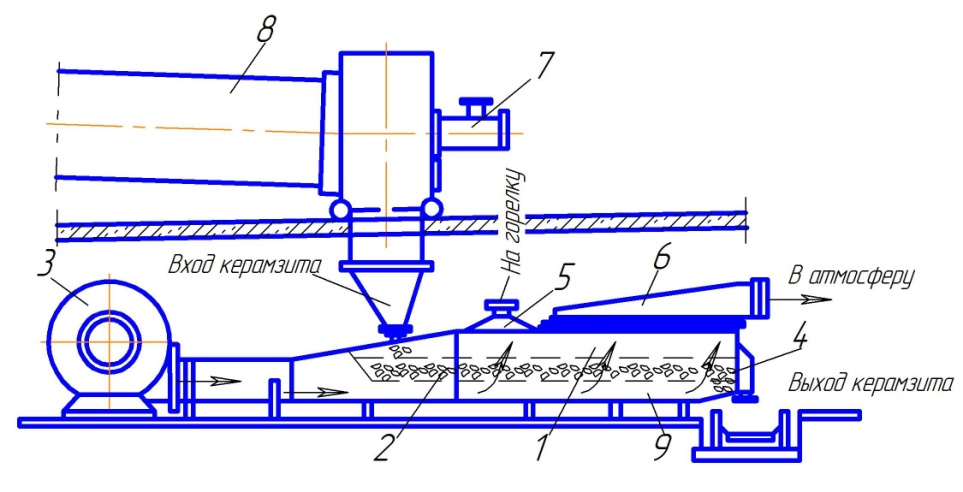

Рис. 4.51. Аэрожелоб-холодильник в производстве керамзита

Общую длительность охлаждения в барабанном холодильнике можно регулировать изменением частоты вращения барабана, угла наклона и расхода воздуха, а также установкой подпорных колец. Возможность осуществления ступенчатой кривой охлаждения в нем крайне ограничена. Присущие барабанным холодильникам низкие интенсивности теплообмена и, как следствие, высокая температура выгружаемого керамзита (150— 250 °С), а также громоздкость установки вызывают стремление заменить их более компактными холодильниками. В поиске таких решений ряд заводов заменил барабанные холодильники аэрожелобами, работающими по принципу псевдоожиженного слоя (рис. 4.51).

Достоинства аэрожелоба — отсутствие вращающихся частей, простота изготовления и обслуживания, малая металлоемкость. Высота холодильника не превышает 2,7 м, что значительно облегчает его установку на действующих предприятиях.

Температура керамзита на выходе из холодильника 60 °С. Холодильник 1 представляет собой сварной металлический короб с перфорированной решеткой 2 для прохода охлаждающего воздуха. Вентилятор 3 нагнетает холодный воздух под решетку, создавая на ней воздушную подушку, по которой движется керамзит. Псевдоожиженный материал охлаждается и перемещается к разгрузочному концу холодильника, а затем поступает на транспортирующее устройство. На выходе из холодильника установлены жалюзийные регуляторы 4, позволяющие изменять высоту слоя и температуру охлаждаемого материала. Отработанный воздух удаляется через имеющиеся в верхней части холодильника зонты. Воздух, отходящий от зонта 5 после очистки его в циклонах дутьевым вентилятором, подается на горелку (форсунку) 7 вращающейся печи 8. Воздух из зонта 6 выбрасывается в атмосферу.

Для предотвращения попадания в холодильник крупных спеков, кирпичей футеровки и других посторонних предметов на входе материала в холодильник установлена решетка 9 с размером ячеек 70х70 мм.

Практика применения аэрожелобов выявила их существенный недостаток: прочность охлажденного в них керамзита ниже, чем керамзита, получаемого в холодильниках других типов. В связи с этим наиболее совершенным, хотя и достаточно громоздким, считается в настоящее время слоевой колосниковый холодильник (см. рис. 4.49), принятый в типовых проектах для установки на всех вновь строящихся предприятиях.

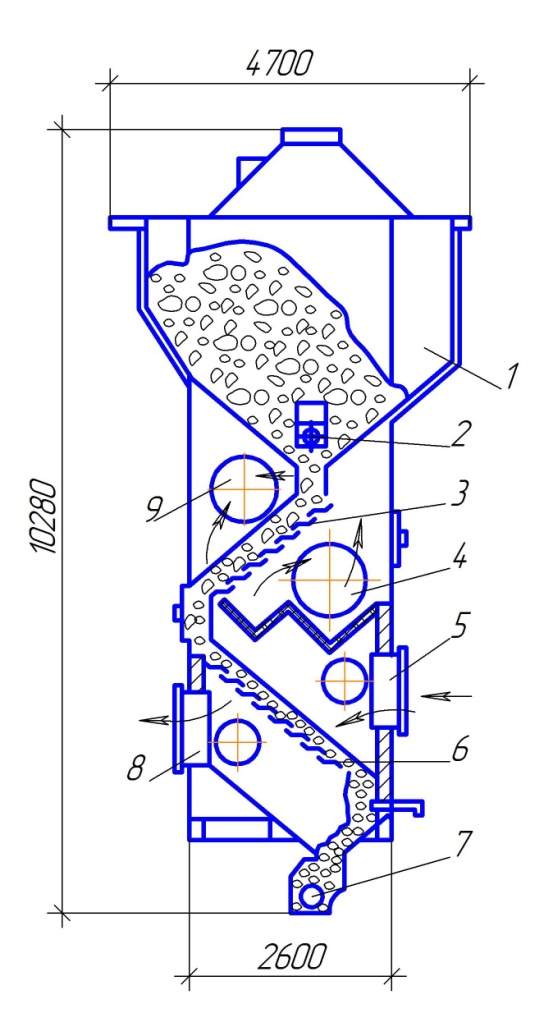

Печи кипящего слоя для обжига керамзитового песка. Первая промышленная установка для получения керамзитового песка в печах кипящего слоя выполнена с отдельными рабочими камерами — реактора ми термоподготовки глиняной крошки, ее вспучивания и охлаждения керамзитового песка. В настоящее время для строительства новых цехов керамзитового песка ВНИИСтромом разработана многозонная печь (рис. 4.52). Рабочая камера двумя решетками разделена на три зоны, сообщающиеся перетоками. Холодильник конструктивно отделен от основной камеры, но расположен на одной вертикальной оси с ней. Сжигание топлива предусмотрено в слое материала. Нагретый в холодильнике воздух поступает в зону вспучивания, обеспечивая горение топлива в ней. Отношение ωраб/ωкрит ВНИИСтром рекомендует для зон термоподготовки 1,5—2,5, для зоны вспучивания 2,5—3,5.

Рис. 4.52. Схема многозонной печи кипящего слоя

1 - загрузочное устройство; 2 - решетки; 3 - перетоки; 4 - выгрузочное устройство; 5 - подача воздуха; 5 - подача топлива; 7 - циклон; 8 - отвод отходящих газов; 9, 10 - первая и вторая зоны термоподготовки соответственно; 11- зона вспучивания; 12 - холодильник

Печи для вспучивания перлита. Перлит вспучивают во вращающихся, шахтных и в печах кипящего слоя. Всего на предприятиях, производящих перлитовый щебень и песок, работает более 120 печей, из них 20 % приходится на вращающиеся печи.

Перлитовый щебень вспучивают в коротких вращающихся прямоточных печах. Для этой цели применяют три основных типоразмера печей: 6х0,45, 8х0.75 и 10х1.54 м (диаметр указан рабочий, т.е. в свету). Приводы печей имеют вариаторы скоростей для регулирования частоты вращения соответственно размерам печи: 10—22, 12—16, 8—12 мин-1. Топки — выносные, цилиндрические, монтируются сооснообжиговым барабанам. В них можно сжигать газ и мазут. Температура обжига 900—1200°С, тепловое напряжение 1,25 млн. кДж/(м3·ч). Коэффициент заполнения небольшой (1— 1,3 %), чтобы обеспечить быстрый нагрев слоя, что необходимо при вспучивании перлита.

Для вспучивания перлитового песка известно несколько разновидностей печей: вращающиеся, шахтные, трубчатые наклонные, в кипящем слое и др.

В печи киевского НИИСМИ (рис. 4.53) шахта футерована жаростойким бетоном и имеет комбинированное воздушно-водяное охлаждение. Шахта — секционная. Нижняя секция имеет профиль двух усеченных конусов, сомкнутых малыми основаниями. Она футерована и охлаждается водой. В днище этой секции, которая выполняет роль топочной камеры, вмонтирована горелка. Через течку 1, расположенную на стыке первой и второй секций, загружают молотую перлитовую породу, которая подхватывается потоком продуктов горения, в этом потоке нагревается, вспучивается и выносится через верх шахты в газоочистительные устройства, где твердая фаза—вспученный перлит, выделяется из пылегазового потока. Производительность печи составляет 8—12 м3/ч вспученного перлита с насыпной плотностью около 70 кг/м3. Удельный расход теплоты 5500—6000 кДж/кг перлита. Концентрация перлита 0,5— 0,6 кг на 1 кг дымовых газов.

В печи Теплопроекта шахта не футерована и оборудована воздушным охлаждением (рисунок 4.54). Шахта выполнена в виде двух полых концентрических кожухов. Внутренний корпус изготовлен из жаростойкой, наружный — из обыкновенной стали. Нижняя часть шахты коническая, верхняя — цилиндрическая. Полое пространство шахты вентилируется принудительной подачей воздуха, который, нагреваясь до 200—250 °С, ис пользуется на горение. Загрузочные течки две. Горелка соосно печи вмонтирована в ее днище.

Рис. 4.53. Схема шахтной печи киевского НИИСМИ для вспучивания перлитового песка

1 - загрузочная течка; 2', 2" - патрубки для подачи и отбора воздуха; 3', 3"- штуцера для подачи и отбора воды; 4 - горелка

В печи Теплопроекта шахта не футерована и оборудована воздушным охлаждением (рис. 4.54). Шахта выполнена в виде двух полых концентрических кожухов. Внутренний корпус изготовлен из жаростойкой, наружный — из обыкновенной стали. Нижняя часть шахты коническая, верхняя — цилиндрическая. Полое пространство шахты вентилируется принудительной подачей воздуха, который, нагреваясь до 200—250 °С, ис пользуется на горение. Загрузочные течки две. Горелка соосно печи вмонтирована в ее днище.

Рис. 4.54. Шахтная печь Теплопроекта для вспучивания перлита

а — схема; б— кривые распределения параметров процесса; to—температура по оси печи; tс — температура в области действия струи материала; Wo, Wд — скорости газов соответственно по оси печи и по периферии; I—III— технологические зоны

По высоте в шахте различают (условно) три основные технологические зоны. Первая зона очень малой высоты представляет собой по существу топочную камеру. В ней развивается факел горения и создается аэродинамический затвор, предотвращающий выпадение твердых частиц из потока. Процесс вспучивания в этой зоне не развивается. Во вторую зону загружается материал, и в ней активно развивается процесс вспучивания. Течка обязательно располагается на уровне, соответствующем развитию температуры вспучивания перлита. Практически уровень загрузки составляет 0,9 м для печи с Dвн = 0,45 м и 1—1,3 м для печи с Dвн = 0,6м. Скорость газов в этой зоне равномерно уменьшается, температура струи достигает максимума. В третьей зоне заканчивается процесс поризации, стабилизируется насыпная плотность вспученного перлита, выравниваются скорости и температуры по сечению печи.

Производительность печи по массе 500—750 кг/ч, а при термоподготовке во вращающейся печи—1800 кг/ч, объемная — 160 м3/ч при γн = 70 кг/м3. Удельный расход теплоты 3150 кДж/кг.

Перлит можно вспучивать и в печах кипящего слоя. Так, печь, изображенная на рис. 4.50, используется в основном для вспучивания перлита. Его можно вспучивать также в печи, показанной на рисунок 4.52.

Печи для вспучивания вермикулита. Для вспучивания вермикулита применяют вращающиеся, шахтные, трубчатые печи и комбинированные установки трубчатой печи с сушильным барабаном.

Применяемые вращающиеся прямоточные печи 16х1,25 м дают, как правило, наиболее тяжелый вермикулит плотностью до 420 кг/м3. Шахтные печи, работающие по принципу падающего слоя, дают в сравнении с вращающейся печью более легкий вермикулит. Имеется также успешный опыт вспучивания вермикулита во взвешенном состоянии в прямоточной шахтной печи киевского НИИСМИ (смотреть рис. 4.53). Такие печи целесообразно использовать при минимальном содержании в обжигаемом концентрате мелкой фракции (0,3— 0,6 мм).

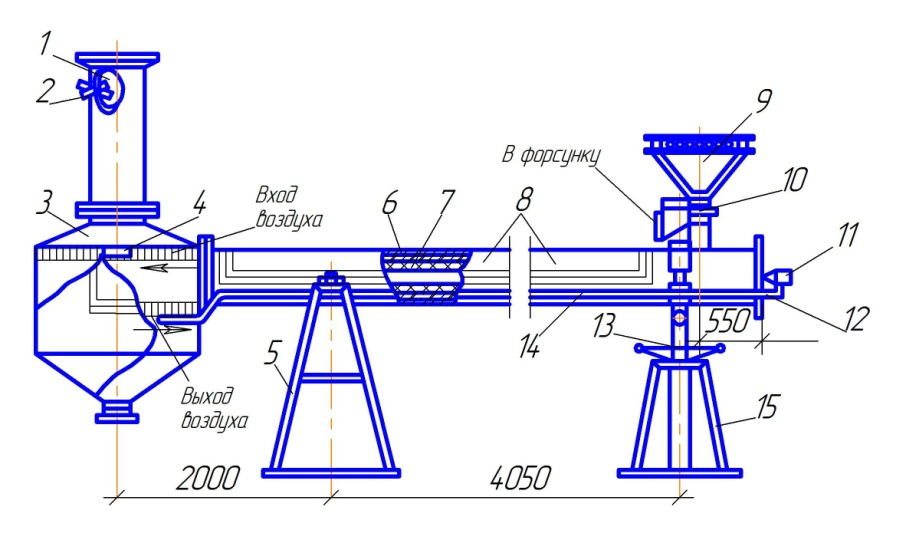

Довольно большое распространение для вспучивания вермикулита получили трубчатые печи УралНИИ-Стромпроекта (рис. 4.55). Рабочей камерой печи является неподвижная наклонная труба с регулируемым наклоном. Горелочное устройство расположено в загрузочном торце трубы. Поток продуктов горения подхватывает загружаемый материал, и в этом потоке он вспучивается. Разгрузочной камерой является циклон. В этих печах получают вермикулит с насыпной плотностью 100—150 кг/м3. Производительность печи 6— 8 м3/ч.

Дальнейшим совершенствованием трубчатой печи является ее агрегирование с расположенным над ней прямоточным сушильным барабаном. Эту установку именуют обычно комбайном УралНИИСтромпроекта — ВНИПИТеплопроекта. В этом комбайне отводящие газы используются для подсушки и подогрева до 100 °С загружаемого материала, что повышает тепловую экономичность установки.

Рис. 4.55. Трубчатая печь для вспучивания вермикулита

1 - вытяжная труба; 2 - шибер; 3 - циклон; 4 - штуцер; 5, 15 - шарнирные опоры; 6 - теплоизоляционный слой; 7 - футеровка; 8 - съемная крышка; 9 - загрузочный бункер; 10 - питатель; 11 - форсунка; 12, 14 - трубки; 13 - винтовой подъемник

Оригинальный тепловой и технологический принцип осуществлен в U-образной печи ЛИСИ (рис. 4.56). Рабочей камерой печи являются две наклонные трубы 1 и 2, сочлененные полукруглой секцией. В торце верхней трубы вмонтирована горелка 3. Материал из загрузочного бункера 4 поступает в месте сочленения верхней трубы с полукруглой секцией. Мелкие фракции, попадая в поток горячих дымовых газов (сплошная линия со стрелками), подхватываются им, вспучиваются и, пройдя закругленную секцию и нижнюю наклонную трубу (пунктирная линия со стрелками), выносятся в циклон 5, являющийся разгрузочной камерой. Более крупные фракции, требующие для вспучивания более длительного времени, из загрузочного бункера скатываются вниз по наклонной тубе 1, и лишь после того, как они вспучатся и приобретут необходимую парусность, смогут удерживаться в потоке газов во взвешенном состоянии, этот поток в прямоточном направлении вынесет их в циклон. В этой печи можно вспучивать нефракционированный материал, что и является ее преимуществом.

Рис.4.56. Схема U-образной печи для вспучивания вермикулита

Печи для вспучивания пеностекла. Блочное пеностекло при одностадийной технологии вспенивают в туннельных печах, применяемых для обжига изделий строительной керамики (см. рис. 4.62).

При двухстадийной технологии вспенивание и отжиг ведут раздельно. При этом для вспенивания используют щелевую туннельную ползунковую печь. В ней формы, отлитые из жаростойкого чугуна, в которых вспенивается и омоноличивается в блок сырьевая смесь, ритмически перемещает по рельсам, смонтированным на поду печи, толкатель, расположенный у загрузочного фронта печи. По выходе из печи из формы извлекают горячий вспененный и отвердевший блок и перемещают его для отжига, т. е. для снятия остаточных напряжений, в ленточно-сетчатую туннельную печь, именуемую в стекольной промышленности лером. Гранулированное пеностекло вспенивают в коротких прямоточных вращающихся печах при максимальной температуре 800 °С и затем отжигают в лере [5].