- •Содержание

- •3.Теплообмен

- •3.1 Теплопроводность.

- •3.1.1Физические основы теплопроводности. Основные понятия и определения

- •3.1.2 Закон Фурье

- •3.1.3 Перенос теплоты теплопроводностью при стационарном режиме

- •3.2 Конвективный теплообмен

- •3.2.1 Основной закон конвективного теплообмена

- •3.2.2 Пограничный слой. Ламинарное и турбулентное течение теплоносителя

- •3.2.3 Понятие о анализе размерности и теории подобия

- •3.2.4 Конвективный режим работы печей

- •3.3 Лучистый теплообмен

- •3.3.1 Основные понятия и определения

- •3.3.2 Радиационный режим работы печей

- •3.4 Сложный теплообмен

- •Вопросы для самоподготовки

- •4. Установки для сушки, тепловлажностной обработки и обжига. Тепловые балансы

- •4.1 Установки для сушки материалов и изделий

- •4.1.1 Теоретические основы сушки. Тепло- и массообмен при сушке

- •4.1.2. Установки для сушки сыпучих и кусковых материалов, принципы расчета и оптимизации сушильных установок

- •1,6М3 на 1 кг исходного материала.

- •4.1.3 Установки для сушки формованных изделий, принципы расчета и оптимизации сушильных установок

- •4.2. Установки для тепловлажнастной обработки (тво)

- •4.2.1. Теоретические основы тво

- •4.2.2.Классификация установок для тво

- •4.2.3. Тепло и массообмен при тво

- •4.2.4.Тепловой баланс установок для тво

- •4.2.5.Выбор режимов тво для различных материалов

- •4.3.Установки для спекания и вспучивания кусковых материалов

- •4.3.1.Установки для спекания кусковых материалов

- •4.3.2. Установки для вспучивания кусковых материалов

- •4.4. Печи для обжига материалов и изделий, плавильные печи.

- •4.4.1. Печи для обжига кусковых материалов

- •4.4.2. Печи для обжига формованных изделий

- •4.4.3.Плавильные печи. Назначение, устройства, принцип работы

- •Вопросы для самоподготовки

- •Заключение

- •Технико-экономические показатели работы сушилок

- •Задание на курсовой проект

4.3.Установки для спекания и вспучивания кусковых материалов

4.3.1.Установки для спекания кусковых материалов

В технологии строительных материалов тепловые установки для спекания (омоноличивания) кусковых материалов применяют при изготовлении глиняного и зольного аглопоритового щебня и гравия. Для этой цели используют чаши периодического действия, карусельные и ленточные агломерационные машины. Чаши периодического действия малопроизводительны, трудоемки в обслуживании с дискомфортными условиями труда и на современных заводах не применяются. Нежизненными оказались и карусельные машины из-за их ограниченной производительности и относительной сложности конструкции. Практическое значение для указанной цели имеют лишь ленточные агломерационные машины.

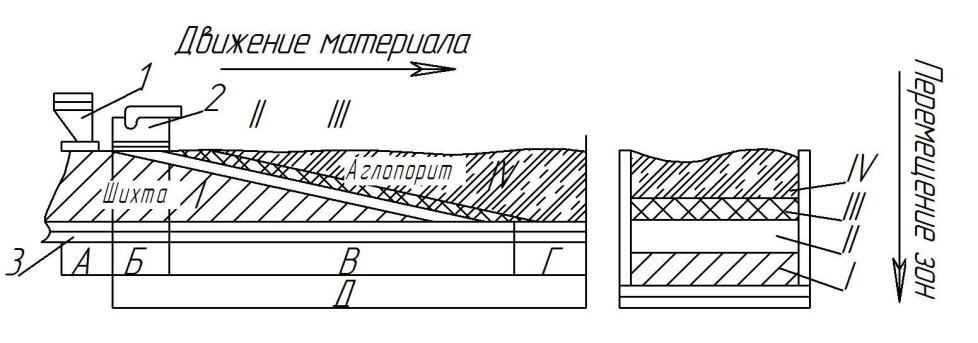

Ленточная агломерационная машина представляет собой вертикально замкнутый конвейер, состоящий из отдельных тележек — чаш, называемых палетами. Схема рабочего процесса ленточной агломерационной машины приведена на рис. 4.42 Питатель загружает в палеты гранулированную сырьевую смесь в начале их движения по верхней (рабочей) ветви. Здесь они попадают в зону действия зажигательной камеры — горна, и в верхнем слое топливно-сырьевой смеси загорается топливо.

Перемещаясь вперед, палета все время находится над вакуум-камерами, и под влиянием господствующего в них разрежения, создаваемого дымососами, через слои материала просасываются в зоне действия горна дымовые газы, а в остальных зонах — воздух. В вакуум-камеры поступают отработанные газы. При подходе палеты к концу рабочей ветви во всем слое гранул завершаются процессы спекания и омоноличивания, а частично и охлаждения. Спекшийся корж при повороте палеты автоматически поступает на решетку с раскалывающим устройством, а палета по нижней (холостой) ветви возвращается к загрузочному концу машины.

Рис. 4.42. Схема рабочего процесса ленточной агломерационной машины

1 - загрузочный бункер; 2- зажигательный горн; 3 - рабочая ветвь агломерационной машины. Технологические зоны: I - испарения влаги; II - подогрева гранул; III - спекания гранул; IV - охлаждения омоноличенного коржа. Участки: А-загрузки; Б-зажигания; В - спекания; Г - охлаждения; Д - прососа воздуха

Охлаждение аглопорита в настоящее время осуществляют тремя способами: на агломерационной ленте, недробленого спекшегося коржа на промежуточных складах и дробленого аглопорита в холодильниках.

Охлаждение на агломерационной ленте удобно тем, что в одном агрегате совмещаются процессы спекания материала и охлаждения аглопорита. Однако этому способу присущи и серьезные недостатки. В этом случае корж остывает неравномерно: в то время как периферийная часть его приобретает достаточно низкую температуру, сердцевина продолжает оставаться раскаленной, не утратив еще полностью пиропластического состояния. Последующее дробление горячего и частично вязкого коржа затрудняет работу дробильных машин и способствует их быстрому износу, а иногда и аварийным поломкам. Для интенсификации процесса охлаждения некоторые заводы подают распыленную воду в зону охлаждения агломерационной машины. Однако последующая конденсация водяных паров в газоочистительных устройствах быстро выводит их из строя.

В холодильниках охлаждение предварительно дробленого аглопорита происходит более равномерно. Однако тяжелые условия работы дробильных машин на горячем аглопорите в этом случае еще больше усугубляются. В связи с этим предпочтительны холодильники, которые могут принимать крупные куски аглопорита непосредственно после раскалывающего механизма.

Охлаждение недробленых коржей на промежуточных складах требует большой их вместимости в связи с длительными сроками этого процесса (несколько суток). Однако этот способ удобен тем, что при нем работа дробильно-сортировочного оборудования становится независимой от работы агломерационных машин и его можно эксплуатировать в одну-две смены при круглосуточной работе агломерационных машин. Имея достаточно вместимые склады, можно при этом способе обеспечить работу дробильных машин на полностью охлажденном аглопорите. Этот способ получил предпочтительное распространение за рубежом, причем там промежуточные склады делают иногда открытыми, что улучшает санитарные условия труда по сравнению с закрытыми складами.