- •Содержание

- •3.Теплообмен

- •3.1 Теплопроводность.

- •3.1.1Физические основы теплопроводности. Основные понятия и определения

- •3.1.2 Закон Фурье

- •3.1.3 Перенос теплоты теплопроводностью при стационарном режиме

- •3.2 Конвективный теплообмен

- •3.2.1 Основной закон конвективного теплообмена

- •3.2.2 Пограничный слой. Ламинарное и турбулентное течение теплоносителя

- •3.2.3 Понятие о анализе размерности и теории подобия

- •3.2.4 Конвективный режим работы печей

- •3.3 Лучистый теплообмен

- •3.3.1 Основные понятия и определения

- •3.3.2 Радиационный режим работы печей

- •3.4 Сложный теплообмен

- •Вопросы для самоподготовки

- •4. Установки для сушки, тепловлажностной обработки и обжига. Тепловые балансы

- •4.1 Установки для сушки материалов и изделий

- •4.1.1 Теоретические основы сушки. Тепло- и массообмен при сушке

- •4.1.2. Установки для сушки сыпучих и кусковых материалов, принципы расчета и оптимизации сушильных установок

- •1,6М3 на 1 кг исходного материала.

- •4.1.3 Установки для сушки формованных изделий, принципы расчета и оптимизации сушильных установок

- •4.2. Установки для тепловлажнастной обработки (тво)

- •4.2.1. Теоретические основы тво

- •4.2.2.Классификация установок для тво

- •4.2.3. Тепло и массообмен при тво

- •4.2.4.Тепловой баланс установок для тво

- •4.2.5.Выбор режимов тво для различных материалов

- •4.3.Установки для спекания и вспучивания кусковых материалов

- •4.3.1.Установки для спекания кусковых материалов

- •4.3.2. Установки для вспучивания кусковых материалов

- •4.4. Печи для обжига материалов и изделий, плавильные печи.

- •4.4.1. Печи для обжига кусковых материалов

- •4.4.2. Печи для обжига формованных изделий

- •4.4.3.Плавильные печи. Назначение, устройства, принцип работы

- •Вопросы для самоподготовки

- •Заключение

- •Технико-экономические показатели работы сушилок

- •Задание на курсовой проект

4.2.3. Тепло и массообмен при тво

Внешний тепло- и массообмен определяет условия взаимодействия насыщенного пара, который подается в установку, и изделия, подвергаемого тепловлажностной обработке. От условий взаимодействия насыщенного пара с изделием зависит скорость нагрева изделия и степень его увлажнения с поверхности, а также температурное поле в установке для тепловлажностной обработки изделий. Для анализа условий внешнего тепло- и массообмена по боковой и нижней граням материала (см. схему на рис. 4.27) проведем оси координат X—Y.

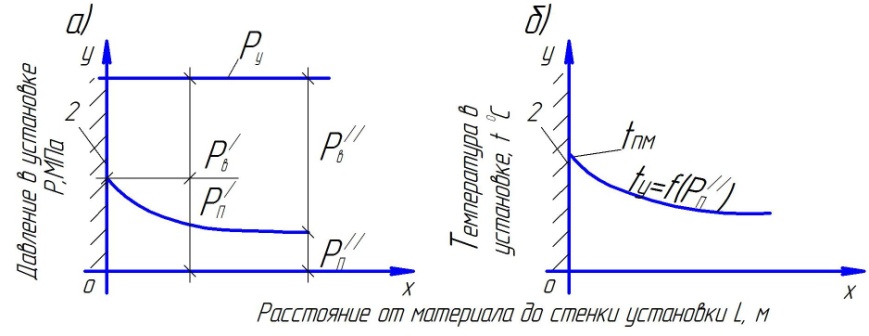

Внешний тепло- и массообмен при нагреве материала. Отложим на оси X (рис.4.28, а) расстояние от материала до стенки установки, а на оси Y, по поверхности материала,— давление в установке Р. До поступления пара в установке находился воздух, поэтому давление в ней, если она не полностью герметична, будет равно атмосферному Ру.

Рис. 4.27. Схема установки для тепловлажностной обработки(периоды нагрева и изотермической выдержки) 1-установка; 2-материал.

Подадим пар в установку (условие неполной герметичности сохраняется). В этом случае общее давление в установке Ру по прежнему должно быть равно атмосферному и будет складываться (см. рис.4.28, а) из парциального давления водяного пара Р'п и парциального давления воздуха Р'в:

Поступающий

пар, попадая на более холодную поверхность

материала, конденсируется.

Вместе

с паром к поверхности, где он конденсируется,

поступает воздух. Парциальное давление

пара у этой поверхности снижается до

при

общем неизменном давлении в установке.

Парциальное давление воздуха здесь

возрастает до

при

общем неизменном давлении в установке.

Парциальное давление воздуха здесь

возрастает до

.

.

При этом

>

,

а

>

,

а

<

.

В

соответствии с парциальным давлением

пара на поверхности материала

на стороне пленки, обращенной к

паровоздушной смеси (рис. 4.28,б), будет

температура tж,

приближающаяся к температуре насыщения

tн

при

парциальном давлении пара Р"п.

При

толщине пленки конденсата на поверхно

сти материала δ удельный поток теплоты

qт

к

материалу будет равен

<

.

В

соответствии с парциальным давлением

пара на поверхности материала

на стороне пленки, обращенной к

паровоздушной смеси (рис. 4.28,б), будет

температура tж,

приближающаяся к температуре насыщения

tн

при

парциальном давлении пара Р"п.

При

толщине пленки конденсата на поверхно

сти материала δ удельный поток теплоты

qт

к

материалу будет равен

где λ -

теплопроводность водяной пленки;

—

температура поверхности материала

в координате времени;

tж

- температура пленки конденсата.

—

температура поверхности материала

в координате времени;

tж

- температура пленки конденсата.

Рис. 4.28 Схема нагрева материала паром а - давление в установке; б - температура в установке; δ — толщина пленки конденсата на поверхности; и - парциальное давление пара в установке и у поверхности пленки конденсата; и -парциальное давление воздуха в установке и у поверхности пленки конденсата; tпс - температура паровоздушной смеси; tж - температура пленки конденсата, обращенной к установке; tпм— температура поверхности материала

Пленка конденсата на поверхности материала резко снижает коэффициент теплоотдачи, а следовательно удельный поток теплоты к материалу от паровоздушной смеси . За все время нагрева материала паром удельный поток массы пара, конденсирующегося на поверхности, можно определить по формуле

где

- коэффициент массообмена при конденсации;

-

парциальное давление водяного пара в

установке;

-

парциальное давление пара у поверхности

изделия.

- коэффициент массообмена при конденсации;

-

парциальное давление водяного пара в

установке;

-

парциальное давление пара у поверхности

изделия.

Согласно теории теплопередачи, должен складываться из теплоты парообразования, отдаваемой материалу паром при его конденсации, и теплоты, отдаваемой материалу средой, вследствие разности температур между паровоздушной смесью и пленкой конденсата.

Теплота, отдаваемая паром при конденсации qтп, может быть подсчитана как произведение теплоты парообразования r на удельную массу конденсирующего пара qп по формуле

Дополнительный перенос теплоты от паровоздушной смеси к пленке конденсата - удельный поток теплоты qтср - определяют по формуле

где

- коэффициент теплоотдачи от паровоздушной

смеси к поверхности пленки конденсата;

- коэффициент теплоотдачи от паровоздушной

смеси к поверхности пленки конденсата;

-

средняя температура паровоздушной

смеси и

-

средняя температура паровоздушной

смеси и

—

температура пленки конденсата, обращенная

к паровоздушной смеси (смотреть рисунок

4.28, б).

—

температура пленки конденсата, обращенная

к паровоздушной смеси (смотреть рисунок

4.28, б).

Необходимо отметить, что tпс в установке не одинакова и является функцией парциального давления пара, которое изменяется по кривой, приведенной на рисунке 4.28,б.

Коэффициент теплоотдачи от паровоздушной смеси αсм при естественной циркуляции может быть определен по формуле для сплошных плит, расположенных горизонтально:

откуда коэффициент теплоотдачи

где Ga, Рг, К - критерии Галилея, Прандтля, Кутателадзе; tc и Тст - температура среды и абсолютная температура сухого термометра; λпл - коэффициент теплопроводности пленки конденсата; h - высота (толщина) плиты при ее горизонтальном расположении; φ - относительная влажность паровоздушной смеси в долях единицы.

Для других материалов и условий αсм может быть взята из справочников.

Внешний тепло- и массообмен в период изотермической выдержки. При изотермической выдержки центральные слои материала нагреваются за счет теплоты пара, конденсирующегося на изделие. При завершении выдержки пленка конденсата полностью испаряется с поверхности материала, а сам материал теряет значительную часть влаги.

Удельный поток массы-влаги qm, испаряемой с поверхности в период изотермической выдержки, находят по формуле

где - коэффициент массообмена при испарении; - парциальное давление пара у поверхности изделия при температуре мокрого термометра; - парциальное давление водяного пара в установке; Во — барометрическое давление при нормальных физических условиях; В' — барометрическое давление, существующее в установке.

Удельная теплота qти, затрачиваемая на испарение, может быть подсчитана с некоторым приближением, как произведение теплоты парообразования r на удельную массу испаряемой влаги qив (здесь не учтен расход энергии на преодоление сил, удерживающих влагу на поверхности материала):

Приведенные формулы позволяют определить удельные потоки массы и теплоты и описывают таким образом условия внешнего тепло- и массообмена в период изотермической выдержки.(перегудов, роговой)

Внешний тепло- и массообмен при тепловлажностной обработке бетона вызывает обязательную передачу теплоты и массы внутри изделия (внутренний тепло- и массообмен).

Основной задачей при изучении внутреннего тепло- и массообмена при тепловлажностной обработке является определение удельных потоков теплоты и массы. Удельный поток теплоты внутрь материала от нагретой и дополнительно увлажняемой поверхности

где

—

теплопроводность влажного материала;

—

теплопроводность влажного материала;

— градиент температуры; i

—

удельное теплосодержание потока массы;

qт

—

плотность удельного потока массы.

— градиент температуры; i

—

удельное теплосодержание потока массы;

qт

—

плотность удельного потока массы.

Как

установлено исследованиями, суммарный

поток массы в материале складывается

из частных потоков, вызываемых градиентами

влагосодержания

,

температуры

,

и давления

,

температуры

,

и давления

[9].

[9].

Внешний тепло- и массообмен в период охлаждения. В этот период прекращается подача пара в установку и активно подается воздух из окружающей среды. Воздух охлаждает материал и нагревается сам.

Рис. 4.29. Схема установки для тепловлажностной обработки

1 - установка; 2- материал; tцм, Uцм и tпм, Uпм - температуры и влагосодержание в центре и на поверхности материала; В — подача воздуха; О.В. — отбор отработанного воздуха; К—отбор конденсата;

Рис. 4.30. Схема охлаждения материала воздухом 1-материал; 2 - материал; и - парциальное давление воздуха у поверхности материала и в установке; и - парциальное давление пара у поверхности материала и в установке; tпм - температура поверхности материала; tу =f( )-температура паровоздушной смеси.

При

испарении влаги с поверхности материала

ее температура понижается и происходит

охлаждение. В установке понижается

парциальное давление водяного пара.

Проведем опять оси координат X—У

соответственно через боковую и нижнюю

грани материала и вынесем их на

отдельный рис. 4.30.

По оси X

отложим

расстояние от материала до стенки

установки, а по оси У — давление (рис.

4.30,

а) и температуру (рис.

4.30,б).

При неполной герметичности установки

общее давление в ней Ру

остается равным атмосферному. За счет

вентиляции в самой установке парциальное

давление пара

резко

снижается и становится меньше, чем

парциальное давление пара

у

поверхности материала. Появляется

разность парциальных давлений

-

-

,

а следовательно, и разность потенциалов,

которая заставляет влагу испаряться с

поверхности материала. Температура

поверхности материала tпм

начинает

снижаться и стремится к температуре

установки ty,

которая

тоже снижается. Одновременно снижается

и влагосодержание поверхности материала

Uпм.

,

а следовательно, и разность потенциалов,

которая заставляет влагу испаряться с

поверхности материала. Температура

поверхности материала tпм

начинает

снижаться и стремится к температуре

установки ty,

которая

тоже снижается. Одновременно снижается

и влагосодержание поверхности материала

Uпм.

Удельный поток массы влаги qm в период охлаждения может быть рассчитан по формуле (4.34), приведенной для определения частичного испарения в зоне изотермической выдержки [5].

Внутренний тепло- и массообмен в период нагрева материала.

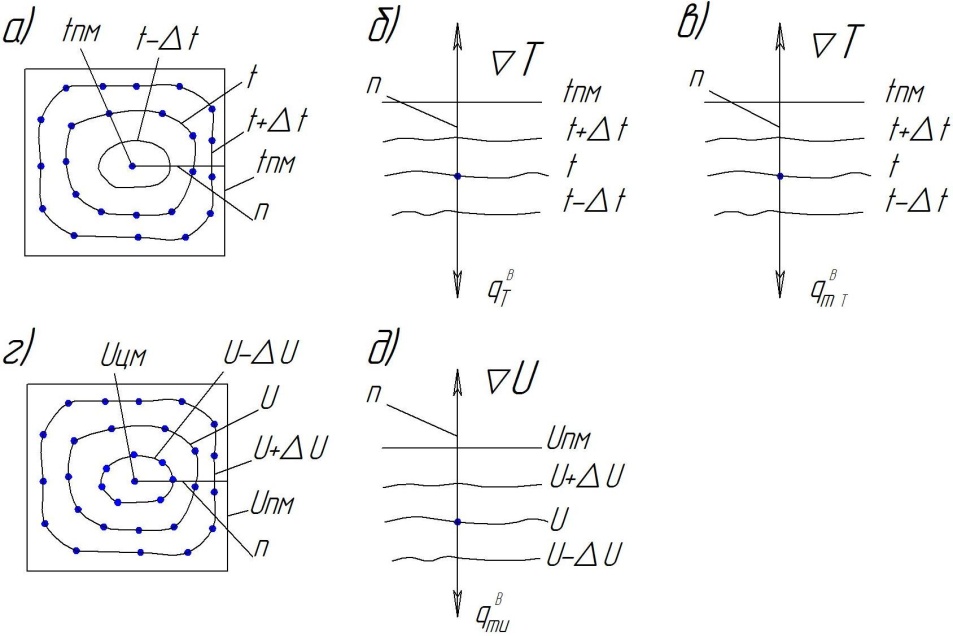

Рис. 4.31. Схема возникновения в материале градиентов температур и влагосодержаний

а и

г

- соответственно

линии изопотенциальных поверхностей

температур и влагосодержаний; б

-

схема образования градиента температур

∇T

и потока

теплоты

; в

-

схема образования частного потока массы

; в

-

схема образования частного потока массы

, за счет термовлагопроводности; д

-

схема образования градиента

влагосодержания ∆U

и

частного потока массы

, за счет термовлагопроводности; д

-

схема образования градиента

влагосодержания ∆U

и

частного потока массы

.

.

Рассматривается образец материала в виде модельного параллелепипеда, не заключенный в форму (открытый со всех сторон) (см. рис. 4.31). Как было установлено при рассмотрении внешнего тепло- и массообмена, вследствие конденсации пара поверхность материала получает теплоту и влагу, за счет которых нагревается с увеличением влагосодержания. По сечению образца создается перепад температур и влагосодержаний: tпм>tцм и Uпм>Uцм; ∆t = tпм- tцм и ∆U= Uпм-Uцм.

Представим на рис. 4.2.16, а созданный перепад температур в виде изотермических поверхностей по сечению модельного параллелепипеда. Для этих изотермических поверхностей можно записать, что tпм>(t+∆t) >t>(t-∆t) > tцм

На рис.

4.2.16, г

представим созданный перепад

влагосодержаний в виде изовлаг также

по сечению модельного параллелепипеда.

Для этих изовлажностных поверхностей

запишем что Uпм>(U+∆U)>U>(U-∆U)>tцм

.Предел отношения изменения температуры

к расстоянию между изотермами по нормали

lim(∆t/∆n)n→0

называют

температурным градиентом, который

обозначают одним из следующих символов:

∂t/∂n=∇T

= grad

Т.

Аналогично

предел отношения изменения влагосодержания

к расстоянию между изовлагами по

нормали lim(∆U/∆n)n→0=

∂U/∂n=∇T

является

градиентом влагосодержания. ∇T

и ∇U

соответственно

являются градиентами потенциала

переноса теплоты и влаги и выражаются

векторными величинами, за положительное

направление которых принято считать

идущее в сторону возрастания потенциалов.

Градиент потенциала переноса теплоты

∇T

и градиент

потенциала переноса влаги ∇U

вызывают

поток теплоты

и

поток влаги

в

противоположном от градиентов потенциала

переноса направлении, что и показано

соответственно на схемах, приведенных

на рис. 4.31,б

и

4.31, д.

в

противоположном от градиентов потенциала

переноса направлении, что и показано

соответственно на схемах, приведенных

на рис. 4.31,б

и

4.31, д.

За счет градиента потенциала переноса теплоты ∇T, вместе с передачей теплоты (удельный поток теплоты ) возникает еще и поток влаги , названный термовлагопроводностью (рис. 4.31,в). Этот поток влаги так же, как и , входит как одна из частных составляющих в общий удельный поток массы и является векторной величиной, направленной в противоположную вектору ∇T сторону. Следовательно, при нагреве и увлажнении материала с поверхности теплота и влага будут распространяться внутрь материала. Влага, двигаясь внутрь материала, частично сжимает воздух, находящийся в капиллярах, а частично выдавливает его из материала, занимая освободившийся объем пор. Внутри материала появляется избыточное давление, которое увеличивается за счет испарения влаги в пузырьки воздуха, оставшиеся в материале. По мере подогрева материала кроме испарения влаги в пузырьках воздуха расширяется сам воздух, также увеличивая давление.

Для представления о механизме появления в бетоне избыточного давления рассмотрим пузырек воздуха, вовлеченный бетоном из окружающей среды при формовании. Формуют бетонное изделие в цехе, где относительная влажность среды φср<100 %. Давление в окружающей среде — Рср — атмосферное ≅ 0,1 МПа слагается из парциального давления воздуха Р'в и парциального давления водяных паров Р'вп, т.е.

С этими параметрами пузырьки воздуха и попадают в бетон.

Кроме указанных причин на возникновение избыточного давления в бетоне влияют явления контракции. Чтобы установить численные характеристики избыточного давления необходимо знать количество влаги, испарившейся в пузырек воздуха, и температурное поле материала. Количество такой влаги может быть определено по I-d-диаграмме.

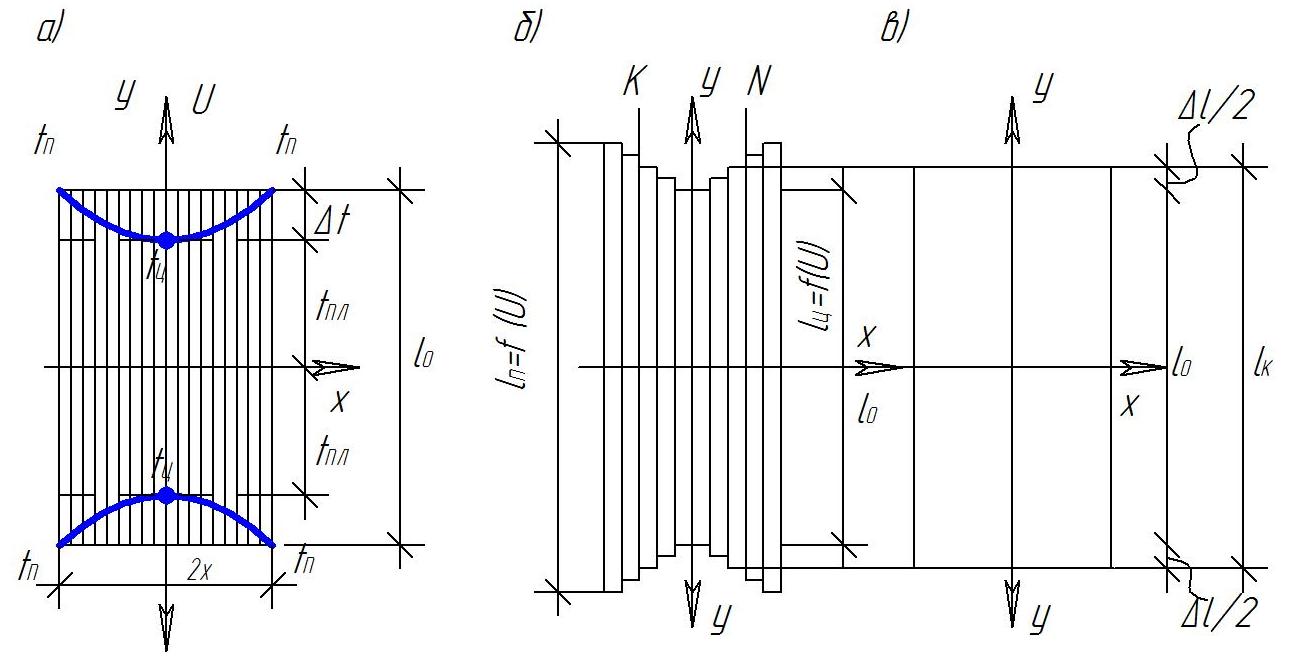

Рис. 4.32. Схема перепадов влагосодержаний между центром и поверхностью материала в процессе тепловлажностной обработки

Uп и Uц - влагосодержание на поверхности и в центре материала; М - максимальное влагосодержание на поверхности материала; N - точка выравнивания влагосодержания на поверхности и в центре материала; I, II, III- периоды тепловлажностной обработки

При ТВО происходят перепады влагосодержания, температуры и давления. Рассматривая перепады влагосодержаний ∆U между влагосодержанием поверхности Uп и влагосодержанием центра Uц бетонного изделия, отметим: в период подогрева влагосодержание поверхности Uп быстро возрастает и достигает своего максимального значения в точке М (рис.4.32). Влагосодержание центра возрастает медленнее. Перепад влагосодержаний растет. Начиная с точки М перепад влагосодержаний уменьшается. Во втором периоде при изотермической выдержке в точке N влагосодержание центра и поверхности выравнивается. Далее, как было показано при рассмотрении внешнего тепло- и массообмена, с поверхности начинает испаряться влага, и влагосодержание поверхности несколько снижается. Появляется незначительный перепад влагосодержаний, но уже обратного знака. В третий период, при охлаждении, влагосодержание поверхности быстро снижается. Постепенно за счет передвижения влаги к поверхности снижается влагосодержание центра. Перепад влагосодержаний снова возрастает.

Возникающие при тепловлажностной обработке перепады между температурами на поверхности и в центре материала показаны схематично на рис. 4.33. Поверхность материала за счет конденсации пара нагревается и к концу первого периода достигает температуры, равной температуре паровоздушной смеси в установке. Центральные слои материала под действием внутреннего тепло- и массообмена нагреваются медленнее и достигают температуры паровоздушной смеси в установке во втором периоде (в точке К).

Рис. 4.33. Схема перепада температур между центром и поверхностью материала при тепловлажностной обработке

Тп и Тц - температуры на поверхности и в центре материала; К - точка выравнивания температур; I, II, III - периоды тепловлажностной обработки

Местоположение точки К нестабильно и зависит от тепло- и массопроводности материала. Перепад температур между поверхностью и центром материала возрастает до конца первого периода. Во втором периоде он снижается до точки К. В точке К температуры на поверхности и в центре материала равны. Начиная с точки К температура в центре Тц несколько опережает температуру на поверхности — на 2— 3°С за счет изотермии. Температура на поверхности изделия, соприкасающейся со средой, остается постоянной и равной температуре паровоздушной смеси в установке. Таким образом, в точке К появляется небольшой перепад температур, но уже обратного знака. Этот перепад ∆T остается и увеличивается в третьем периоде при охлаждении.

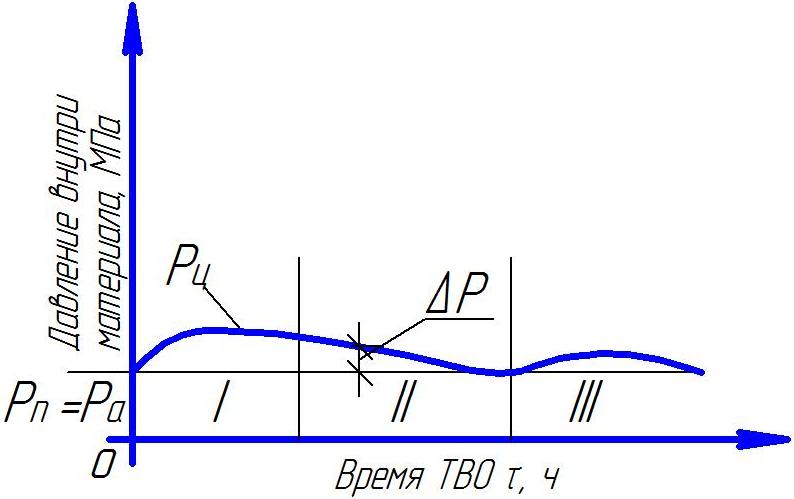

Рис. 4.34. Схема перепада давлений между центром и поверхностью материала при тепловлажностной обработке

Рп и Рц - с давление на поверхности и в центре материала; I, II, III - периоды тепловлажностной обработки

На рис. 4.34 проведена сплошная линия, параллельная оси (время), показывающая атмосферное давление Ра, существующее в установке, а следовательно, и на поверхности материала во все периоды тепловлажностной обработки. Таким образом, кривая давлений свидетельствует только об изменении давления в центре материала. Перепад давления между центром и поверхностью материала, как видно из схемы, также непостоянная ве личина. В I период приблизительно до середины периода нагрева она возрастает, потом начинает убывать.

Изменение давления в процессе тепловлажностной обработки заключается в следующем: сначала за счет повышения температуры внутреннее давление возрастает по механизму, рассмотренному ранее. По мере продвижения влаги внутрь изделия воздух диффундирует из изделия в окружающую среду. К середине первого периода в основном только гелиевые капилляры остаются заполненными воздухом. Влага туда не проникает. С потерей воздуха материалом избыточное давление снижается. Это снижение продолжается до конца второго периода. В третий период, наоборот, из материала уже испаряется значительное количество влаги, ее место занимает прорывающаяся из пограничной зоны паровоздушная смесь в виде пузырьков.

Попадая в более нагретый материал пузырьки нагреваются, относительная влажность в них снижается. Происходит испарение влаги в эти пузырьки по механизму, описанному выше, и давление внутри бетона снова, хотя и незначительно, возрастает. По мере охлаждения материала оно постепенно снижается, что и показано на рис. 4.34. Следовательно, перепад давлений ∆Р сначала возрастает, далее в конце первого периода и во втором периоде снижается почти до нуля и в третий период сначала увеличивается, а потом снова снижается.

Все изложенное позволяет для материала, подвергаемого тепловлажностной обработке без формы в камере при атмосферном давлении, представить характерные перепады влагосодержаний ∆U, температур ∆T и давлений ∆Р между центральными и поверхностными слоями по периодам тепловлажностной обработки.

По перепадам ∆U, ∆T и ∆Р для любого момента времени можно, как было показано выше, определить направление векторов ∇U, ∇T , ∇Р и qвmu, qвmt, qвmp и провести анализ состояния материала.

Внутренний тепло- и массообмен в период изотермической выдержки. Рассмотренные направления перемещения теплоты и массы внутри материала в период нагрева практически не меняются до точек N и К. Однако во второй период интенсивность их перемещения уменьшается. Начиная с точек N и К изменяются направления потоков теплоты и массы за счет ∇T и ∇ U на обратные, их интенсивность также снижается. Поток те плоты и массы за счет ∇P по направлению остается прежним, но интенсивность его все время снижается.

Если представить направление векторов частных потоков массы qвmu, qвmt и qвmp, то можно заметить, что все они направлены к поверхности, однако величина их очень незначительна, поэтому при изотермической выдержке в процессе тепловлажностной обработки бетона и наблюдается частичное испарение влаги из материала.

Внутренний

тепло- и массообмен в период охлаждения.

В

период охлаждения пар не подается. Через

установку пропускают воздух из атмосферы.

Он ассимилирует влагу, сам насыщается

до φ≈100 % и выбрасывается из установки.

За счет испарения влаги и омывания более

холодным воздухом поверхности модельного

параллелепипеда охлаждаются. В центре

материал остывает медленнее, кроме

того, продолжаются экзотермические

реакции гидратации, которые за счет

выделения теплоты увеличивают

развивающийся перепад температур

между центром и поверхностью материала.

Этот перепад

T

в

процессе охлаждения постепенно

возрастает. Испарение влаги с

поверхности ведет к уменьшению ее

влагосодержания. Хотя влага и

диффундирует в этот период к поверхности,

однако перепад влагосодержаний ∆U

растет.

T

в

процессе охлаждения постепенно

возрастает. Испарение влаги с

поверхности ведет к уменьшению ее

влагосодержания. Хотя влага и

диффундирует в этот период к поверхности,

однако перепад влагосодержаний ∆U

растет.

Во время охлаждения наблюдается незначительный рост внутреннего давления. Он идет за счет замещения влаги, испаряющейся из материала, воздухом. Воздух, поступая в более нагретые слои материала, нагревается, из-за нагрева давление его несколько возрастает. Кроме того, опять в соответствии с рассмотренным ранее механизмом влага испаряется в образовавшиеся пузырьки, что также увеличивает внутреннее давление.

Направление векторов частных потоков массы qвmu, qвmt, qвmp в период охлаждения остается таким же, как и во втором периоде. Все частные потоки массы направлены к поверхности, с которой испаряется влага.

Напряженное состояние материала при ТВО. При изменении влагосодержания капиллярно-пористые коллоидные тела изменяют свои размеры. С уменьшением влагосодержания частицы материала сближаются и материал дает усадку. С увеличением влагосодержания частицы материала раздвигаются, и материал увеличивается в размерах - набухает. Определяющее влияние на характер усадки и набухания оказывают формы связи влаги с материалом. Наименьшая усадка и набухание соответствуют физико-химически связанной влаге, наибольшая физико-механической.

Сами по себе усадка и набухание напряженного состояния не вызывают. Однако из-за неравномерного распределения влаги по материалу, по отдельным его слоям, возникает различная степень набухания или усадки, что приводит к развитию напряжений в материале. Напряженное состояние создается также за счет неравномерного удлинения различных слоев материала, вызываемых перепадами температуры по поперечному сечению. Такое состояние развивается в материале во всех направлениях и, следовательно, является функцией трех координат. Анализируя напряжения в одномерном поле, можно с некоторым приближением представить картину напряженного состояния для подвергаемого тепловлажностной обработке материала.

Влажностные напряжения в материале. Для объяснения напряженного состояния возьмем неограниченную пластину и условно вырежем из нее пластинку ограниченной длины - l0. По середине длины пластинки проведем ось X, через центр — ось У, вниз и вверх (рис. 4.35,а). По оси X отложим толщину пластинки — 2х, по оси У— влагосодержание. Влагосодержание в начальный момент времени по толщине пластинки одинаково и равно в условном масштабе величине U. Предположим, что эта пластинка состоит из бесконечно тонких, не связанных друг с другом полосок, что и показано на рис. 4.35,а. Через какое-то время 𝜏1 в результате тепло и массообмена при тепловлажностной обработке влагосодержание на поверхности пластинки достигло значения Uп. Влагосодержание центрального слоя Uц осталось пока прежним и равно U. Поле влагосодержаний пластинки будет выражаться параболой Uп , Uц , Uп, что и показано на рисунке.

За счет способности к набуханию каждая полоска пластинки должна измениться в длине пропорционально увлажнению lп=f(U). При этом длина средней полоски lц останется равной l0. Все другие полоски увеличиваются в длине пропорционально влагосодержанию. Следовательно, если пластинка состоит из полосок, не связанных между собой, то ее конфигурация в момент времени τ1 должна соответствовать фигуре, представленной на рис. 4.35,б. В действительности материал представляет собой единую целую пластинку, которая при указанном увлажнении достигает окончательной длины lк (рис. 4.35,в). Из рисунка видно, что поверхностные слои увеличились в размере меньше, чем должны были, а центральные больше. В пластине появилось напряженное состояние: поверхностные слои испытывают напряжения сжатия, а центральные — растяжения. Одновременно в пластине будут два слоя К и N, удлинение которых при набухании соответствует влагосодержанию. Эти слои называют нейтральными.

Рис. 4.35. Напряженное состояние пластины от разности влагосодержаний

l0 -начальная длина пластины при одинаковом влагосодержаний Uп и Uц равном U; lп и lц - длина пластинок для поверхностных и центральных слоев при l=f(U); lк - конечная действительная длина пластины

Ни растягивающие и ни сжимающие напряжения, не приводят к нарушению целостности структуры материала. Материал растрескивается в том случае, если возникающие из-за сжимающих и растягивающих напряжений касательные напряжения превысят допустимые для данного материала в данный момент времени. Необходимо помнить, что в процессе тепловлажностной обработки бетон набирает прочность и, следовательно, в различное время от начала обработки бетон может выдерживать различное напряженное состояние.

Тепловые напряжения в материале. При нагреве или охлаждении материал согласно физическим законам, также же как и при увлажнении, изменяется в размерах. Для упрощения анализа принимаем, что изменение размеров тела под влиянием температуры идет по линейному закону lt =lo(1+βt). В начальный период температурное поле равномерное, равное температуре пластины tц=tпл что показано на рис. 4.36, а пунктиром. Через какое-то время 𝜏1 в результате тепло- и массообмена температурное поле стало выражаться параболой tп tц tп Причем увеличилась температура поверхностей. Темпеоатура в центре пока осталась неизменной (точка tп). Если опять представить пластинку в виде не связанных полосок, то длина каждой из них будет зависеть от t, т.е. lt = f (t).

Рис. 4.36. Напряженное состояние пластины от разности температур

∆t — перепад температур; lo — начальная длина пластины при одинаковой температуре, равной tц; lп и lц - соответственно длина пластинок для поверхностных и центральных слоев при lt=f(t); lk- конечная, действительная длина пластины

Если учесть, что полоски связаны друг с другом, то пластинка в общем получает общее удлинение ∆l, и ее длина становится равной lК=l0+∆l. Следовательно, поверхностные слои удлинились меньше, чем были должны, а внутренние - больше. В пластинке появилось напряженное состояние, но уже за счет неравномерности температурного поля. При этом поверхностные слои испытывают напряжения сжатия, а центральные — растяжения. И опять в пластине будут не испытывающие напряжения нейтральные слои К и N. Таким образом, вследствие температурных напряжений в материале также возникают касательные напряжения, способные нарушать структуру материала, если его прочностные характеристики в данный момент не смогут им противоборствовать.

Напряженное состояние материала за счет перепада давлений. Неоднородное поле давлений в материале, так же как и перепады влагосодержаний и температур, создает в материале напряженное состояние. Возьмем аналогичную пластинку и нанесем на ней поле давлений (рис. 4.37). Обозначим перепады давлений по толщине пластины ∆Р1 и ∆Р2. Они представляют собой приложенную силу, причем разную к каждому слою материала. Такие силы в отличие от ранее разобранных схем не удлиняют слои, а стараются сдвинуть один из них по отношению к другому, соседнему. Следовательно, из-за перепадов давления непосредственно образуются касательные напряжения, способные также нарушать структуру материала.

Рис. 4.37. Кривая давлений для периода нагрева пластины

Ра- атмосферное давление; ∆Р1 и ∆Р2 - перепады давлений по слоям пластины, которые вызывают напряженное состояние

Таким образом, если определить возникающее напряженное состояние от ∆U и ∆t, перейти от них к касательным напряжениям, сложить эти касательные напряжения с касательными напряжениями, вызываемыми перепадом давлений ∆Р, то получим результирующие касательные напряжения, которые могут разрушить структуру материала и даже привести к разрушениям взрывообразного характера.

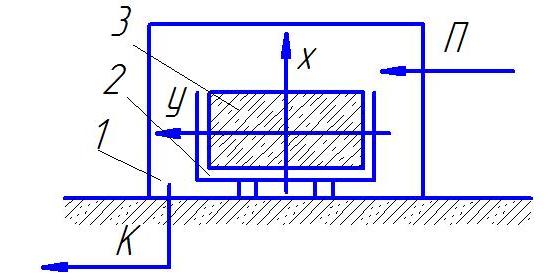

Тепловлажностная обработка бетона насыщенным паром в открытой металлической форме. Возьмем сформованный бетон в металлической, открытой сверху форме и поместим его в установку для тепловлажностной обработки (рис. 4.38 ). Выберем оси координат и представим неограниченную пластину, вырезанную из этого бетона, в координатах X—У (рис. 4.39,а). Рассматривая такую пластину, отметим, что теплотой и массой материал пластины и среда могут обмениваться только с открытой поверхности (на чертеже справа) и теплотой — с закрытой, вырезанной вместе с днищем формы. На этой пластине проанализируем условия тепло- и массообмена и возникающее напряженное состояние в различные периоды тепловлажностной обработки.

Рис. 4.38. Схема тепловлажностной атмосферном

установки для обработки при давлении

1- установка; 2 - металлическая открытая сверху форма; 3 - свежесформованный бетон; П - подача пара; К - отбор конденсата; X—У - выбранные оси координат

Период нагрева. Конденсирующийся пар на открытой поверхности нагревает ее, образует пленку конденсата толщиной δ и увлажняет эту поверхность. Увлажнения бетона со стороны днища формы 2 не происходит. Пар конденсируется на нем, нагревая его. Днище формы обращено вниз установки, поэтому из условий теории теплоотдачи нагрев со стороны днища будет отставать от нагрева открытой поверхности. Для этого случая, если отложить в масштабе по оси Y температуру по толщине пластины в каждой точке, поле температур может быть представлено кривой Т. Тогда согласно механизму, рассмотренному ранее и представленному на рис. 4.35, конечное удлинение пластины при условии, что она не заключена в форму, должно составить величину lк, которая и показана на рис.4.39,б.

Отложим также по оси Y в условном масштабе влагосодержание по толщине пластины. Поле влагосодержаний для этого случая будет представлено кривой U. Согласно механизму, представленному на рис. 4.36, конечная длина пластины, не заключенной в форму, должна составить lк1, что и показано на рис. 4.39, в. Следовательно, общая длина пластины, если бы она не находилась в форме, должна была стать равной [lо+(lк—lо)+(lк1—lо)]. Однако жесткая форма с бортоснасткой препятствует удлинению пластины, воздействует на материал в различных сечениях по высоте изделия (толщина пластины 2х) с различной силой, равной суммарному удлинению (рис. 4.39,б и 4.39,в). Взаимодействие этих сил влияет на формирующуюся структуру материала (бетона). Если силы, возникающие в материале в данный момент времени, будут превышать структурную прочность материала, то эта структура будет нарушаться.

Рис. 4.39. Схема полей температур, влагосодержаний давлений, и вызываемого ими напряженного состояния для случая, показанного на рис. 4.38

1- материал; 2 - днище формы; lо - размер формы; 1к- конечный размер изделия, если бы оно не было заключено в форму; U, Т, Р - линии полей распределения влагосодержания, температуры и давления в пластине; δ —толщина пленки конденсата

При нагреве возникает напряженное состояние и от перепадов давления по толщине изделия. Поле давлений по толщине неограниченной пластины 2х, в условном масштабе кривой Р, расположенной над линией атмосферного давления Ра = 0,1 МПа. Перепады давлений создают потенциальные напряжения, причем открытая поверхность бетона испытывает при более высоком перепаде давлений и более высокие напряжения. Все это может приводить к возможным нарушениям структуры — растрескиванию материала с поверхности, что позволяет сделать вывод: бетон в форме находится в напряженном состоянии. Это напряженное состояние различно по поперечному сечению и особенно неблагоприятно для открытой поверхности. Кроме того, чем больше толщина изделий, тем больше напряженное состояние.

Изложенное справедливо для «выдержанного» бетона, имеющего к моменту тепловлажностной обработки некоторую прочность. Свежесформованный бетой прочности не имеет, при его нагреве слои легко могут передвигаться по отношению друг к другу. Однако при нагреве эта структурная прочность начинает формироваться, и передвижение слоев также в значительной мере нарушает способность бетона к формированию структурной прочности.

Изотермическая выдержка. Как показано на рис. 4.32, 4.33, 4.34 в период изотермической выдержки снижаются перепады температур и влагосодержаний. В точках N и К они переходят через ноль с дальнейшим очень незначительным ростом, но уже с обратным знаком. Следовательно, напряженное состояние от ∆T и ∆U практически постепенно исчезает. Снижаются перепады давлений, что также значительно уменьшает напряженное состояние, поэтому в период изотермической выдержки можно считать напряженное состояние практически незначительным, и именно в это время за счет глубинной гидратации зерен цементного клинкера бетон в какой-то мере может «залечивать» нарушения целостности структуры, одновременно наращивая прочность.

Период охлаждения. В период охлаждения испарение влаги с открытой поверхности бетона резко возрастает. Со стороны днища формы с металла испарение влаги происходит только в первый момент. Следовательно, охлаждение днища без расхода теплоты на парообразование идет значительно медленнее. Это состояние, характеризуемое перепадами температур и влагосодержаний, покажем на неограниченной пластине для выбранного в середине периода охлаждения времени 𝜏1 (рис. 4.40). На рис. 4.40, а в соответствии с рис. 4.32, 4.33 и 4.34 показаны распределение температурного поля, поля влагосодержаний и поля давлений по толщине пластины, вызывающее соответствующие частные потоки массы qвmu, qвmt, qвmp, заставляющие влагу в основном перемещаться к поверхности испарения. В соответствии с полями температуры и влагосодержаний на рис. 4.40,б и 4. 41, в построены кривые изменения размеров пластины по ее толщине.

За счет уменьшения влагосодержания U и температуры Т при испарении влаги и охлаждении пластина уменьшается до каких-то действительных размеров с уменьшением влагосодержания до luд и за счет снижения температуры до ltд.

Рис. 4.40. Схема полей температур, влагосодержаний, давлений и вызываемого ими напряженного состояния

1 -днище формы; 2 - материал; поля температур Т, влагосодержаний U и давлений Р; ∇T, ∇U, ∇P - направление векторов градиентов; qmt, qmu, qmp -направление векторов частных потоков массы; lо - размер формы; lu =f (U) и lt =f (T) длины пластины по сечениям в зависимости от распределения влагосодержаний и температур; lu∂ и lu∂ —действительные пластины при испарении влаги и охлаждении

В целом размер пластины уменьшается на величину (lо—[( lо — luд ) + (lо — ltд)]) и сцепление формы с материалом в период охлаждения нарушается. Однако и за счет ∆U и ∆T усадка пластины не соответствует усадке отдельных слоев и в пластине возникает напряженное состояние, уже не связанное с формой. Слои, обращенные к поверхности, испытывают наибольшее напряжение сжатия, к ним добавляется и напряженное состояние от перепадов давления. Если усилить темп охлаждения, то эти напряжения будут возрастать. Таким образом в период охлаждения бетона, пропариваемого в открытой форме, возникает напряженное состояние, которое можно снижать только более медленным охлаждением. Иногда даже применяют медленный ступенчатый режим охлаждения.

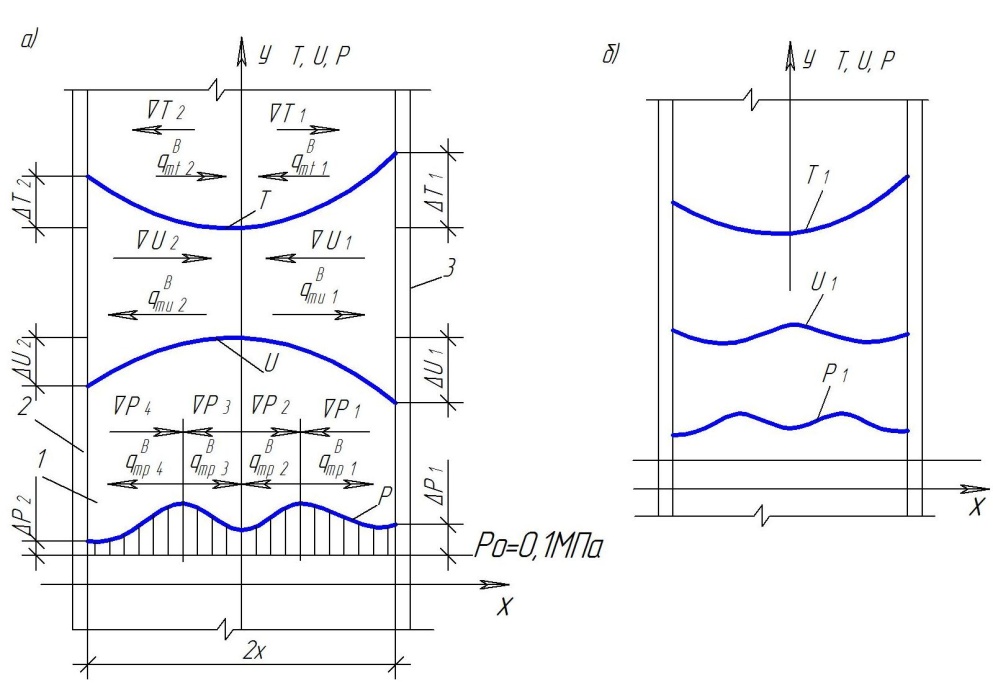

Рис. 4.41. Схема полей температур, влагосодержаний и давлений при нагреве бетона в форме, закрытой металлической крышкой

1 - материал; 2 - днище формы; 3 - крышка формы; U, Т, Р - кривые распределения влагосодержания, температуры и давления по материалу; ∇U, ∇T, ∇P - направление векторов градиентов; qmt, qmu, qmp -направление векторов частных потоков массы; Т1, U1, P1-действительное распределение влагосодержания, температуры и давления по материалу

Тепловлажностная обработка бетона насыщенным паром в закрытой металлической форме. Для сравнения рассмотрим тепловлажностную обработку бетона в той же форме, но закрытой металлической крышкой. Поместим такое изделие в установку для тепловлажностной обработки при атмосферном давлении по схеме (рис. 4.38) и представим неограниченную пластину, вырезанную из этого бетона в координатах X—Y на рис. 4.41.

Период

нагрева.

Различные

условия теплообмена при конденсации

пара на поверхности крышки 3,

обращенной

вверх, и днища формы 2,

обращенной

вниз, вызывают разницу в их нагреве,

которую оценивают в 5—10 °С. Эта разница

в условном масштабе и нанесена на рис.

4.41 при построении кривой поля распределения

температур (Т). За счет несколько

различного, но двустороннего нагрева

появляются перепады температур ∆Т1

и

∆Т2,

вызывающие за счет термовлагопроводности

соответствующие частные потоки массы

и

и

направленные к центральным слоям

неограниченной пластины (изделия).

Влага, распределенная в бетоне, при

формовании равномерно за счет потоков

направленные к центральным слоям

неограниченной пластины (изделия).

Влага, распределенная в бетоне, при

формовании равномерно за счет потоков

передвигается

к центру изделия и создает более высокое

увлажнение центральных слоев материала.

Кривая распределения поля влагосодержания

по толщине (U)

принимает

также не

симметричный

вид и нанесена на рис. 4.41. Появившиеся

перепады влагосодержаний ∆U1

и

∆U2

вызовут соответствующие частные потоки

массы

и

направленные

соответственно к крышке 3

и

к днищу 2,

которые

стремятся выровнять влагосодержа-ние

по толщине пластины.

передвигается

к центру изделия и создает более высокое

увлажнение центральных слоев материала.

Кривая распределения поля влагосодержания

по толщине (U)

принимает

также не

симметричный

вид и нанесена на рис. 4.41. Появившиеся

перепады влагосодержаний ∆U1

и

∆U2

вызовут соответствующие частные потоки

массы

и

направленные

соответственно к крышке 3

и

к днищу 2,

которые

стремятся выровнять влагосодержа-ние

по толщине пластины.

В теле

бетона, согласно рассмотренному ранее

механизму, образуется избыточное

давление. Поле распределения давлений

внутри материала будет описываться

кривой Р.

Для

наглядности оно заштриховано. На

поверхности бетона, обращенной к

крышке, между атмосферным давлением

0,1 МПа и давлением на поверхности бетона

за счет сопротивления крышки образуется

перепад ∆P1

аналогичный перепад давлений ∆P2

возникает

между днищем и прилегающим слоем бетона.

Перепады давлений определяют их

градиенты, показанные и обозначенные

на рисунке в виде векторов ∇P1,

∇P

2,

∇P

3

и ∇P

4,

которые вызывают частные потоки массы

,

,

и

и

также показанные на рис. 4.41.

также показанные на рис. 4.41.

Частные

потоки массы

,

,

приводят к сложным распределениям

полей влагосодержания, температур и

давлений, которые и подтверждаются

опытными данными. Эти кривые нанесены

на рис. 4.41, б

в произвольном масштабе, отражающем

только их физический смысл. В соответствии

с кривыми полей температур и влагосодержаний

можно по принципу, рассмотренному ранее,

представить характер изменения длины

пластины по поперечному сечению. В

бетоне, находящемся в форме с закрытой

крышкой по сравнению с бетоном в форме

с открытой крышкой, напряженное

состояние значительно меньше. Поэтому

скорость нагрева при тепловлажностной

обработке бетона в форме с закрытой

крышкой может быть значительно выше.

приводят к сложным распределениям

полей влагосодержания, температур и

давлений, которые и подтверждаются

опытными данными. Эти кривые нанесены

на рис. 4.41, б

в произвольном масштабе, отражающем

только их физический смысл. В соответствии

с кривыми полей температур и влагосодержаний

можно по принципу, рассмотренному ранее,

представить характер изменения длины

пластины по поперечному сечению. В

бетоне, находящемся в форме с закрытой

крышкой по сравнению с бетоном в форме

с открытой крышкой, напряженное

состояние значительно меньше. Поэтому

скорость нагрева при тепловлажностной

обработке бетона в форме с закрытой

крышкой может быть значительно выше.

Изотермическая выдержка. В период изотермической выдержки поля температур и влагосодержаний сначала постепенно выравниваются, а далее перепады температур и влагосодержаний меняют свой знак по отношению к перепадам температур и влагосодержаний во время подогрева. Однако эти перепады незначительны, поэтому изотермическую выдержку практически можно считать периодом постепенно снятия напряженного состояния.

Период охлаждения. Так как бетон закрыт от прямого контакта с воздухом, поступающим в установку в период охлаждения, то прямого испарения с поверхности не происходит. Бетон в форме охлаждается медленнее и, следовательно, возникающие перепады температур, влагосодержаний и давлений значительно меньше, чем при охлаждении бетона в открытой форме или на поддоне. В период охлаждения с поверхности, обращенной вверх, теплоотдача идет несколько быстрее, чем с поверхности, обращенной вниз. Поле температур представляется в виде несимметричной параболы, обращенной максимумом вверх. Такое распределение температурного поля заставляет влагу передвигаться к закрытой крышкой поверхности и к днищу формы, увеличивая влагосодержание именно этих слоев бетона. Однако это увеличение влагосодержаний поверхностных слоев характеризуется по сравнению с тепловлажностной обработкой в открытой форме значительно меньшим перепадом влажности, что приводит к созданию значительно менее напряженного состояния.

Так как удаление влаги из бетона затруднено, то в этот период и воздуха в бетон из окружающей среды практически попадает очень мало. Поэтому воздух, находящийся в бетоне, охлаждается вместе с материалом, относительная влажность его возрастает до 100 %, и происходит уже не испарение, а конденсация, что и приводит к снижению давления в бетоне, которое снижается иногда даже до меньших значений, чем у атмосферного. Наблюдаемое отрицательное давление (менее атмосферного) незначительно, однако оно за счет хотя и небольших, но все же существующих частных потоков массы , направленных к центру, заставляет влагу передвигаться, что снижает влагосодержание поверхностей.

Из приведенного анализа следует, что охлаждение бетона в форме с закрытой крышкой по отношению к такому же процессу, но без крышки наиболее безопасно для нарушения структуры, а поэтому и более целесообразно. Все это позволяет отметить, что даже не решая уравнений, а только анализируя механизм тепло- и массообмена, рассматривая возникновение напряженного состояния на его основе, мы получаем возможность выбирать наиболее целесообазные способы и режимы тепловлажностной обработки.