- •Содержание

- •3.Теплообмен

- •3.1 Теплопроводность.

- •3.1.1Физические основы теплопроводности. Основные понятия и определения

- •3.1.2 Закон Фурье

- •3.1.3 Перенос теплоты теплопроводностью при стационарном режиме

- •3.2 Конвективный теплообмен

- •3.2.1 Основной закон конвективного теплообмена

- •3.2.2 Пограничный слой. Ламинарное и турбулентное течение теплоносителя

- •3.2.3 Понятие о анализе размерности и теории подобия

- •3.2.4 Конвективный режим работы печей

- •3.3 Лучистый теплообмен

- •3.3.1 Основные понятия и определения

- •3.3.2 Радиационный режим работы печей

- •3.4 Сложный теплообмен

- •Вопросы для самоподготовки

- •4. Установки для сушки, тепловлажностной обработки и обжига. Тепловые балансы

- •4.1 Установки для сушки материалов и изделий

- •4.1.1 Теоретические основы сушки. Тепло- и массообмен при сушке

- •4.1.2. Установки для сушки сыпучих и кусковых материалов, принципы расчета и оптимизации сушильных установок

- •1,6М3 на 1 кг исходного материала.

- •4.1.3 Установки для сушки формованных изделий, принципы расчета и оптимизации сушильных установок

- •4.2. Установки для тепловлажнастной обработки (тво)

- •4.2.1. Теоретические основы тво

- •4.2.2.Классификация установок для тво

- •4.2.3. Тепло и массообмен при тво

- •4.2.4.Тепловой баланс установок для тво

- •4.2.5.Выбор режимов тво для различных материалов

- •4.3.Установки для спекания и вспучивания кусковых материалов

- •4.3.1.Установки для спекания кусковых материалов

- •4.3.2. Установки для вспучивания кусковых материалов

- •4.4. Печи для обжига материалов и изделий, плавильные печи.

- •4.4.1. Печи для обжига кусковых материалов

- •4.4.2. Печи для обжига формованных изделий

- •4.4.3.Плавильные печи. Назначение, устройства, принцип работы

- •Вопросы для самоподготовки

- •Заключение

- •Технико-экономические показатели работы сушилок

- •Задание на курсовой проект

1,6М3 на 1 кг исходного материала.

Удельный расход тепла:

QG = 568·1,6 = 910 кДж на 1 кг исходного сухого материала или

Qw=910:0,132=6900кДж на 1 кг. удаленной влаги.

Тепловой к.п.д. установки:

4.1.3 Установки для сушки формованных изделий, принципы расчета и оптимизации сушильных установок

Туннельные сушилки. В туннельных сушилках, вагонетки с загруженными изделиями проталкиваются через канал в соответствии с заданным режимом сушки. Эти сушилки получили широкое распространение преимущественно в производстве огнеупоров и кислотоупоров, грубой строительной керамики, санитарной керамики и крупногабаритных изоляторов.

Изделия, отформованные полусухим прессованием, загружают непосредственно на вагонетки туннельных печей, которые последовательно проходят через канал противоточной сушилки в печной туннель. При этом устраняются дополнительная трудоемкая загрузка и разгрузка сушильных вагонеток.

Загрузка печных вагонеток автоматами, отбирающими отформованный кирпич от прессов, расположенных рядом с путями для подачи вагонеток в туннельную сушилку, сокращает применение тяжелого ручного труда. В сушилке используется горячий воздух, поступающий из зоны охлаждения туннельной печи. Подачу теплоносителя в сушилку и отбор после его прохождения через садку вагонеток выполняют в зависимости от заданного режима сушки в разных вариантах.

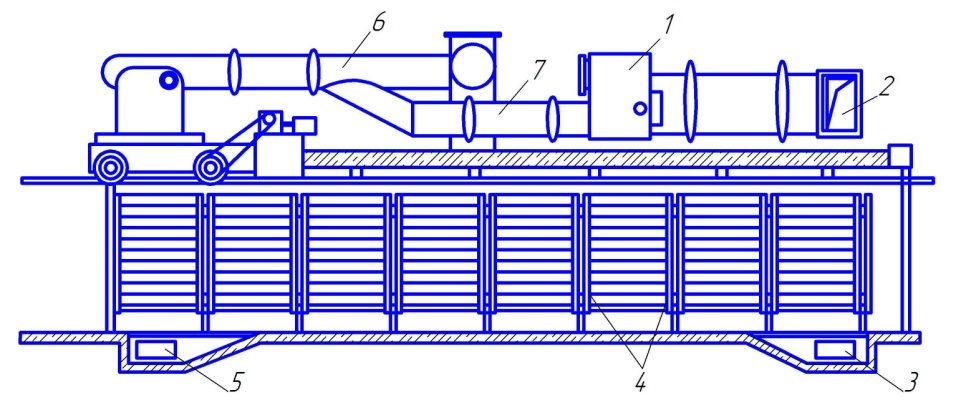

На рис. 4.11 показана схема противоточной сушилки с подачей горячего воздуха или дыма через каналы 3, 4 и таким же отбором насыщенного влагой теплоносителя вентилятором 2. Часть теплоносителя возвращается вентилятором в зону усадки изделии, изготовляемых методом пластического формования, через каналы 3. Возвращаемый теплоноситель может подогреваться в калорифере 1, чем обеспечиваются широкие возможности регулирования режима при интенсификации сушки.

Рис. 4.11. Противоточная сушилка с рециркуляцией воздуха

1- калорифер: 2,3 - каналы для подачи воздуха; 4 - поезд вагонеток; 5 - канал для отбора отработанного воздуха; 5-труба; 7 - канал для повторного использования воздуха

Большое разнообразие размеров и формы изделий в производстве разных видов технической, строительной и хозяйственной керамики, а также способов формования из керамических масс разного состава обусловило повышенные требования к режиму сушки и точности регулирования работы сушилок. Этим требованиям в производстве среднегабаритных изделий удовлетворяют многозонные туннельные сушилки с устройствами для регулирования температуры и влажности воздуха в каждой зоне [4].

Камерные сушилки. Каменные сушилки относятся к группе периодически действующих сушилок с циклическим режимом сушки. Они наиболее распространены на заводах глиняного строительного кирпича.

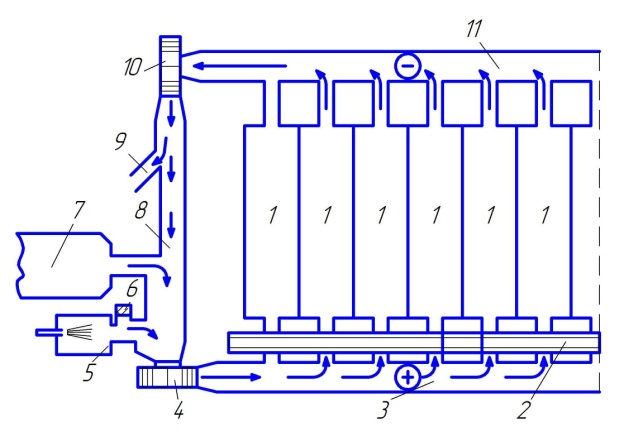

Камерные сушилки большой производительности состоят из 20—30 рабочих камер 1 (рис. 4.12), которые примыкают друг к другу. Греющий теплоноситель поступает в камеру из общего подводящего коллектора 3, а отработанный отводится из камер через отводящий коллектор 4. Вдоль камер для их загрузки и разгрузки с помощью вагонеток имеются рельсовые пути 2. Вентилятор 4 засасывает и нагнетает в коллектор 3 газы из топки 5, отходящие газы обжигательной печи 7 и окружающий воздух из шахты 6. Выхлопной вентилятор 10 забирает отработанные газы из отводящего коллектора 11 и выбрасывает их в атмосферу через трубу 9. За последние годы на ряде кирпичных заводов в описанную схему движения газов добавлен рециркуляционный канал 8, по которому часть отработанных газов передается во всасывающий вентилятор 4.

Рис. 4.12. Блок рабочих камер камерной сушилки

1- рабочие камеры; 2- рельсовые пути; 3- коллектор; 4- вентилятор; 5- топка; 6- шахта; 7- печь; 8- рециркуляционный канал; 9- труба; 10- выхлопной вентилятор; 11-отводящий коллектор.

Для равномерного поступления греющего теплоносителя во все сблокированные рабочие камеры сушилки применяют схемы с несколькими отсасывающими вентиляторами и разделением отводящего коллектора на несколько секций с помощью поворотных шиберов. На большинстве заводов камерные сушилки обогреваются смесью топочных газов с окружающим воздухом [5].

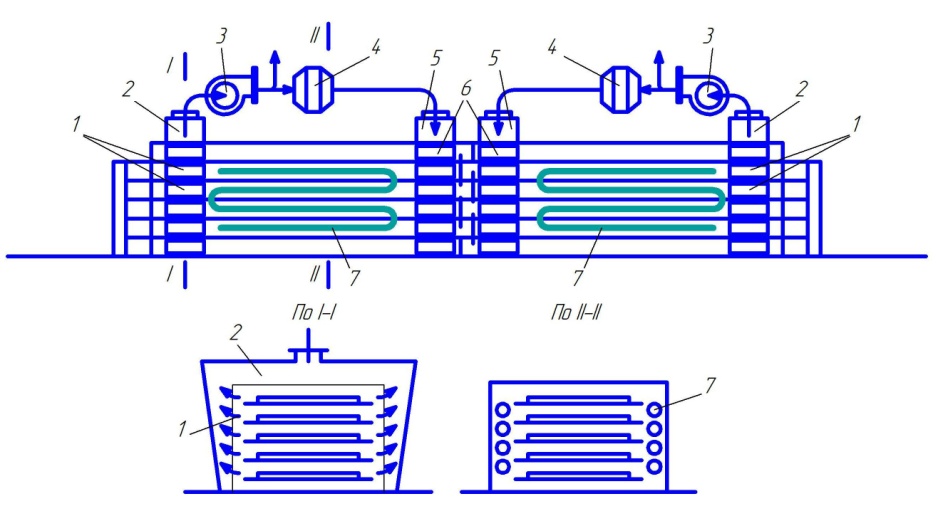

Многоярусные роликовые сушилки. Конструкции таких сушилок выполняют в 6, 8, 12 ярусов и более. По длине сушилку делят на две-три зоны, в которых выполняют самостоятельный подвод и отвод сушильного агента. На рис. 4.13 показана схема двухсекционной сушилки для гипсовой сухой штукатурки. Материал по подъемному мостику подается на любой из ярусов сушилки и продвигается по ней с помощью приводного роликового конвейера. Готовая продукция по опускному мостику попадает на конвейер и далее на склад готовой продукции. Первая зона сушилки по ходу листов противоточная, вторая работает по принципу прямотока. Сушилка работает с дополнительным подогревом сушильного агента внутри установки, для чего в ней устанавливают плоские или трубчатые радиаторы.

Рис. 4.13. Схема многоярусной роликовой сушилки

Сушильный агент — нагретая смесь, готовится из холодного воздуха, засасываемого вентилятором через неплотности на входе и выходе материала и отработанного сушильного агента — рециркулята. Смесь подогревается в паровых калориферах и подается в сушилку. Для первой противоточной зоны смесь из рециркулята и холодного воздуха поступает в окна 1 короба отработанного теплоносителя 2 за счет тяги, создаваемой вентилятором 3. Часть отработанного сушильного агента вместе с частью холодного воздуха выбрасывается в атмосферу, а остальная смесь поступает в паровой калорифер 4, где нагревается. Сушильный агент с t=120°С подается в раздаточный короб 5 и через окна 6 поступает в первую зону, двигаясь навстречу материалу. По пути движения смесь радиаторами 7 дополнительно подогревается. Скорость движения роликовых конвейеров в сушилке может варьироваться от 0,1 до 3 м/мин. Длина одной зоны сушилки составляет 15 — 20 м. Срок сушки в двух зонах — 10—12ч.

В целях интенсификации в смесь, нагреваемую в калорифере, добавляют продукты горения природного газа, так чтобы после смешения температура сушильного агента составила 250 — 300 °С. С такой начальной температурой сушильный агент поступает в первую зону, при этом резко усиливается испарение влаги.

Удельный расход теплоты на испарение 1 кг влаги в таких сушилках составляет 5000 — 6000 кДж. В многоярусных сушильных установках кроме гипсовой сухой штукатурки можно сушить древесноволокнистые плиты, маты минерального волокна и др [6].

Расчет сушилок для керамических изделий. Для расчета и проектирования сушильной установки необходимо иметь следующие данные: вид и физико-химические свойства сушимого материала, начальную и конечную влажность, кривую скорости сушки и максимально допустимую температуру нагрева этого материала. Для каждого вида материала или изделий существует оптимальный режим сушки, при котором сушильная установка обеспечивает заданную производительность с наименьшим удельным расходом теплоносителя и удельным расходом тепла при наименьшем выходе брака в процессе сушки. В каждом отдельном случае режим сушки находится в зависимости от конструкции сушилки и вида сушимого материала или изделия. При этом большое значение придается конструктивным возможностям сушилки легко и плавно поддерживать постоянство характеристик теплоносителя по сечению сушильного пространства или изменения их по длине сушилки с целью установления оптимального режима или изменения скорости сушки. Начальная и конечная температуры теплоносителя при сушке изделий в туннельных сушилках и конечная относительная влажность сушильного агента приводятся в табл. 4.2, примерные значения начальной и конечной влажности сушимых изделий— в табл. 4.3, основные параметры при сушке материалов —в таблице 3. Для изделий пластического прессования, дающих усадку, необходимо поддерживать низкие температуры уходящих из сушилки газов при высокой относительной влажности (выше 75%). Однако в любом случае недопустима конденсация влаги на изделии. Не рекомендуется иметь φ>85%. Для изделий полусухого прессования допускается более высокая температура tп теплоносителя при входе в сушилку.

Необходимо учитывать, что высокая начальная влажность газов или воздуха может быть причиной неудовлетворительной работы сушилок. Поэтому не всегда целесообразно использовать для сушки изделий отходящие из печей газы без разбавления их атмосферным воздухом. При сушке сыпучих и кусковых материалов параметры сушильного агента определяются конструкцией сушилок, видом сушимого материала, направлением газового потока, интенсивностью перемешивания материала и другими факторами. При сушке материалов в сушильных барабанах температура теплоносителя при входе в барабан может достичь 900° С. Температура отходящих газов находится в пределах 70—120° С (реже 150— 180° С). При совмещенном помоле и сушке глины оптимальная температура газов на входе в мельницу ШМА для получения порошка с влажностью 8—10% составляет 140—160° С.

Таблица 4.2

Температура и относительная влажность теплоносителя при сушке изделий

Изделие

|

Температура в оС |

Конечная относительная влажность в % |

|

начальная

|

конечная |

||

Обыкновенный строительный кирпич |

60-120 |

25-30 |

85 |

Керамические камни |

70-120 |

21-32 |

85 |

Плитки для полов |

100-120 |

40-50 |

60 |

Канализационные трубы |

120-110 |

25-55 |

40-75 |

Санитарно-строительные фаянсовые изделия (досушка) |

- |

30-50 |

20-80 |

Таблица 4.3

Начальная wн и конечная wк влажность (абсолютная) при сушке

Изделие |

wн,% |

wк,% |

Обыкновенный строительный кирпич |

18-20 |

5-6 |

Канализационные трубы |

15-17 |

1-3 |

Фарфоровые изделия |

21-24 |

2-3 |

Электротехнический фарфор |

17-18 |

1-1,5 |

Плитка облицовочные глазурованные |

8-9 |

0,5-0,9 |

Плитка для полов |

8-10 |

1,5-2 |

Санитарно-строительные изделия |

16 |

1 |

Керамические камни |

18-19 |

4-5 |

Фаянсовые изделия (досушка) |

7-12 |

0,8-1 |

Таблица 4.4

Основные параметры сушки материалов применительно к сушильным барабанам

Материал |

Насыпная масса в кг/м3 |

Влажность в % |

Температура газов в °С |

Напряженность по влаге кг/м3·ч |

Рекомендуемый тип насадки |

|||||

wн |

wк |

tн |

tк |

|||||||

Глина кирпичная |

1800 |

20-25 |

4-6 |

600-800 |

80-100 |

50-60 |

лопастная |

|||

Глина огнеупорная

|

1800 |

8-10 |

0,5-1 |

800-1000 |

70-80 |

60

|

||||

Каолин |

1500 |

20-30 |

0,5-2 |

800-900 |

60-100 |

30-45

|

ячейковая |

|||

Песок |

1500 |

5-10 |

0,1-0,3 |

800-1000 |

80-100 |

80-100

|

||||

В действующих сушилках продолжительность сушки материалов и изделий определяется опытным путем и зависит от начальной и конечной влажности материала, температурного режима, влажности теплоносителя, плотности садки, а также от вида материала и изделий. Сушка сложных фасонных изделий требует большей продолжительности. Работы научно-исследовательских институтов показывают, что продолжительность сушки керамических стеновых изделий возможно сократить до 4—6 ч. Тонкостенные, несложные по конфигурации изделия выдерживают очень высокую интенсивность сушки, особенно с применением инфракрасных лучей. Некоторые практические данные продолжительности сушки изделий в туннельных сушилках даны в табл. 4.5.

Таблица 4.5

Продолжительной сушки изделий в туннельных сушилках

Изделие

|

Начальная влажностьв % |

Продолжительность сушки в ч |

Канализационные трубы |

17 |

18-19 |

Керамические плитки для полов |

8 |

12-14 |

Санитарно-строительные изделия: |

||

унитазы |

16 |

36 |

умывальники |

16 |

24 |

Керамические камни из: |

||

шамотированных масс |

18-19 |

18 |

легкоплавких глин |

18-19 |

36 |

Продолжительность сушки в радиационных сушилках облицовочных плиток составляет 10-12 мин, а плиток для полов — 15-17 мин. Продолжительность сушки керамических канализационных труб в конвейерных сушилках составляет: труб диаметром менее 400 мм -24 ч, а труб диаметром более 400 м -36 ч. Сроки сушки сыпучих материалов исчисляются минутами и секундами. Если сушка глины в сушильных барабанах продолжается 20-30 мин, то при совмещенном помоле и сушке с измельчением материала до1-2 мм сушка длится всего 1-2 сек. В пневматических сушилках продолжительность сушки составляет 1,6-2,6 сек, при сушке в кипящем слое 10-20 сек.

Производительность сушилок зависит от их конструкции, размеров, типа садки изделий на вагонетке и продолжительности сушки. Обычно при расчетах и проектировании общая производительность сушилки бывает задана и но ней определяют основные размеры отдельной сушильной камеры (туннеля) и требуемое их количество для обеспечения заданной производительности.

Туннельные сушилки. Для определения размеров и количества туннелей по заданной производительности необходимо установить продолжительность сушки данного вида изделия, выбрать тип вагонетки и способ садки изделий на вагонетку или емкость одной вагонетки. По размерам вагонетки и высоте садки изделий определяют поперечное сечение туннеля. Если сушка предусматривается на печных вагонетках, то поперечный размер туннеля сушилки принимают таким же, как и для печи, и выбирают их одновременно с расчетом печи.

При сушке изделий на полочных вагонетках ширину туннеля определяют по формуле.

B = b+2(80—100) мм,

а высота туннеля от головки рельсов будет

H = h+ (50—100) мм,

где b—ширина вагонетки в мм; h — высота от головки рельсов до верха осадки в мм.

Производительность сушилки определяют по следующим формулам:

или

где

—

емкость одной вагонетки

в шт. изделий; GB

— емкость одной

вагонетки в т; п

—

количество вагонеток, находящихся в

сушилке; τ — продолжительность сушки

в ч.

—

емкость одной вагонетки

в шт. изделий; GB

— емкость одной

вагонетки в т; п

—

количество вагонеток, находящихся в

сушилке; τ — продолжительность сушки

в ч.

Производительность сушилки по количеству готовых изделий можно рассчитать по формуле

Р' = 24 Р ηc шт/сутки,

где ηc —коэффициент, учитывающий брак изделий при сушке;

где

—среднегодовой брак при сушке в %.

—среднегодовой брак при сушке в %.

В зависимости от производительности сушилки производительность печи но количеству годных изделий составит

Pп= Р' ηобж шт/сутки (или т/сутки),

где ηобж — коэффициент, учитывающий брак изделий при обжиге;

где

—

среднегодовой брак изделий при обжиге

в %.

—

среднегодовой брак изделий при обжиге

в %.

Емкость сушилки определяется количеством изделий, одновременно находящихся во всех туннелях:

N = NBn = Рτ шт,

или

N = GBп = Рτ т.

Принимая длину каждого туннеля от 20 до 36 м (в отдельных случаях до 60 м) и зная длину l одной вагонетки, можно найти количество вагонеток, вмещающихся аз одном туннеле:

Тогда количество туннелей в сушилке равно:

Количество туннелей обычно берут больше расчетного, учитывая их ремонт и чистку: на каждые 8—10 туннелей принимают 1 запасной туннель. Затем устанавливают количество туннелей в блоке сушилок и принимают количество блоков. B одном блоке может быть до 30 туннелей с общим распределительным боровом для подачи и отбора теплоносителя.

При расчете сушилки с сушкой на печных вагонетках, когда сушилка расположена в одну линию с печью, длина сушилки определяется по количеству вагонеток; зная длину / одной вагонетки, емкость G вагонетки, продолжительность т сушки, можно определить длину сушилки по формуле

Общая длина туннеля обычно принимается больше расчетной на 0,5—0,6 м с учетом компенсации длины разбега вагонетки.

Конвейерные полочные сушилки. Емкость сушилок определяют аналогично емкости туннельных сушилок:

N = Рτ шт. изделий,

или

N = Nл п шт. изделий,

где Р -производительность сушилки в шт/ч; τ - продолжительность сушки в ч; Nл - емкость одной люльки в шт. изделий; п — количество люлек в сушилке.

Подвесные люльки обычно делают с одной или двумя полками. Ширина полки принимается из расчета установки на ней по ширине одного или двух изделий, длина — не более 2 м. Расстояние между точками подвески люлек берут равным габаритному размеру люльки по высоте плюс 50-100 мм (на зазор). Рабочая длина цепи конвейерной сушилки определяется из выражения

где l— расстояние между точками подвески люлек в м.

Для ленточного конвейера рабочая длина составляет

где NK — количество изделий, размещенных на 1 м длины конвейера.

Длина цепной конвейерной сушилки с 3—5 ярусами обычно не превышает 8—10 м. Ленточно-конвейерные сушилки имеют один или два самостоятельно работающих яруса.

Конвейерные сушилки для сушки канализационных труб конструкции Гипростройматериалы производительностью 30 тыс. т/год имеют в длину 61,4, ширину 41,79 и в высоту 3,04 м. Шаг между подвесками для труб диаметром 350—500 мм равен 960 мм, для труб 600 лш-1920 мм. Конвейер в сушилке располагается 31 параллельным участком.

Распылительные сушилки. Расчет рабочих размеров распылительной сушилки сводится в основном к определению объема рабочей камеры (башни), который определяется допускаемым объемным напряжением по испаренной влаге

где то — коэффициент, зависящий от свойств распыляемой жидкости, степени ее подогрева, вязкости и температуры сушильного агента; W — количество испаряемой влаги в кг/ч; V — объем камеры в м3.

На предприятиях по производству керамических плиток достигнутый удельный влагосъем составляет в распылительных сушилках конструкции MKСM 4 кг/ж3·ч, а конструкции НИИСтройкерамика 24—29 кг/м3·ч. Отношение высоты башни к диаметру принимается H:D~ = 1,45: 1,8.

Пример расчета туннельной сушилки. В качестве примера приведем расчет туннельной сушилки для сушки изделий санитарно-строительной керамики. Производительность сушилки в соответствии с заданной производительностью печи составляет 5600 т/год годных фаянсовых изделий, обжигаемых в туннельных печах. Начальная относительная влажность изделий wн=16% и конечная (после сушки) wK=1%. Сушка производится горячим воздухом, отбираемым из зоны охлаждения туннельных печей. Начальную температуру воздуха при входе в сушилку принимаем tн=80oС.

1. Для определения часовой производительности сушилки принимаем: количество рабочих дней в году 350 и брак при сушке и обжиге 5%. Тогда часовая производительность по обжигаемым изделиям будет равна:

Если потери при прокаливании в процессе обжига составляют 10%, то часовая производительность сушилки по сухой массе составит

Поступает в сушилку влажных изделий

Выходит из сушилки высушенных изделий

2. Часовое количество испаряемой влаги находим по формуле

Определим размеры сушилки. Срок сушки изделий принимаем х =36 ч. Размеры вагонетки применительно к монорельсовому транспорту принимаем: длина 1700 и ширина 800 мм. Из практики известно, что на каждую вагонетку вмещается в среднем GB = 248 кг обожженных изделий. Тогда количество вагонеток, находящихся в сушилке, определяем по формуле

Принимаем количество вагонеток в туннеле 17, тогда количество туннелей будет равно:

Определяем длину туннеля при длине вагонетки l=1700 мм:

L = il= 17·1700 = 28 900 мм.

Конструктивно длину туннеля принимаем на 0,6 м больше, т. е. L=29500 мм. Находим ширину туннеля:

В = b + 2·50 = 800 + 100 = 900 мм.

Высоту туннеля при монорельсовом транспорте вагонеток принимаем равной H=2400 мм.

Стены сушилки выполнены из обыкновенного глиняного кирпича толщиной 380 мм. Сверху сушилка покрыта железобетонными плитами толщиной 70 мм и слоем шлаковой теплоизоляционной засыпки толщиной 150 мм.

Общая длина сушилки, состоящей из шести туннелей, равна:

Bc =6·900 + 7·380 = 8060 мм.

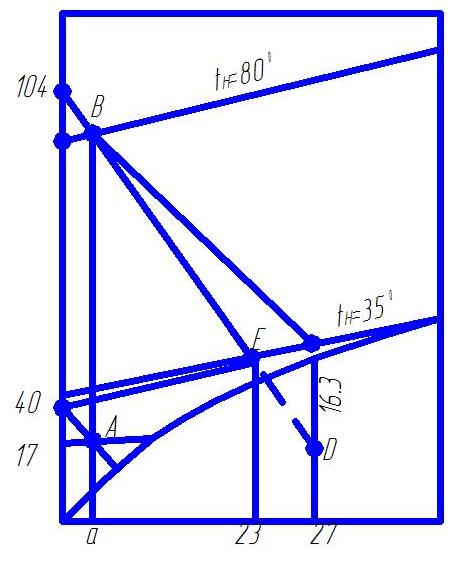

3. Рассчитываем расход сухого воздуха для теоретического процесса сушки. Начальная температура воздуха, поступающего в сушилку, tн=80°С. Для летних условий tвозд=17°С, φ=70%. По I-d диаграмме (рисунок 1) для этих условий находим dн =9 г/кг сух.возд и теплосодержание Iвозд =40 кдж/кг сух. возд.

При повышении температуры воздуха в зоне охлаждения печи до tн=80оС его влагосодержание не изменяется, а теплосодержание повышается до IH=l04 кдж/кг сух. возд. Теоретический процесс сушки, изображенный линией ВС, заканчивается при d2= 27 г/кг сух. возд. Точка С находится пересечением линии Iн = const с линией tK = const. Задаемся tK = 35°С.

Рис. 4.14. Графическое изображение процесса сушки по I-d диаграмме

Расход сухого воздуха при теоретическом процессе сушки определяем по формуле

4. Находим потери теплосодержания воздуха в процессе сушки. Для расчета действительного процесса сушки определяем расход тепла на нагрев материала и транспортирующих устройств и потери тепла в окружающую среду. Расход тепла на нагрев изделий определяем по формуле

где

;

;

tк=65°С (принимаем на 16° ниже начальной температуры сушильного агента при противоточном движении воздуха и вагонеток с изделиями). Тогда

Расход тепла на нагрев транспортирующих устройств рассчитываем по формуле

Масса металлической части вагонетки Gмет =202,4 кг, масса деревянной части Gдер = 24,6 кг (эти данные берутся по чертежу вагонетки). Теплоемкость стали Смет =0,47 кдж/кг·град, теплоемкость

дерева Сдер=1,13кдж/кг-град. Начальная температура вагонетки tн=l0oC, конечная температура металлической части вагонетки tк =80 °С и деревянной части 60°.

За 1 ч

в сушилку

поступает

вагонетки.

вагонетки.

Интервал проталкивания вагонеток через туннель составляет 2 ч 7 мин. Тогда

Потери тепла в окружающую среду через стены, потолок, пол и двери определяются по формуле

где k—коэффициент теплопередачи, определяемый по формуле

Средняя температура сушильного агента

(температура окружающей среды была принята равной 17°С).

Коэффициент теплопередачи внутри сушилки от движущегося со скоростью 2 м/сек сушильного агента к стенам камеры

Коэффициент теплопроводности кирпичной стены 𝜆1=0,48 вт/м·град. Коэффициент теплоотдачи от стены в окружающую среду определяем по номограмме. Для ∆t=15°: α2=10,2 вт/м2·град.

Коэффициент теплопередачи при толщине стены сушилки s1 = =0,38 м составляет

Теплоотдающая поверхность стен определяется обычно по чертежу или по эскизу сушилки. В нашем случае она составит

Потери тепла через стены:

Находим поверхность потолка:

Коэффициент теплопроводности железобетона 𝜆=1,55 вт/м·град и теплоизоляционной засыпки 𝜆 =0,12 вт/м·град.

По номограмме находим α2=11,3вт/м2·град. Коэффициент теплопередачи тогда будет равен:

Потери тепла через потолок составят

qп =3,6·0,688 (58—17)238 = 24200 кдж/ч.

Потери тепла через пол принимаем ,10 вт/м2; тогда

qпод = 3,6·8,06·29,5·10 = 8550 кдж/ч.

Определяем потери тепла через двери со стороны подачи теплоносителя. Поверхность шести дверей, выполненных из дерева толщиной 50 мм,

Коэффициент теплопередачи при 𝜆 =0,16 вт/м·град равен:

Тогда

Потери тепла через двери со стороны выхода вагонеток

Суммарные потери тепла в окружающую среду составят

.

.

Общие потери тепла в сушилке

Потери теплосодержания воздуха в сушилке находим по формуле

5. Действительный расход воздуха на сушку определяем по I-d диаграмме (см. рис. 4.14). Для этого от точки С вниз откладываем величину Iпот кдж/кг сух. возд. Направление действительного процесса сушки определится линией BD, а заканчиваться он будет в точке Е, которая находится на одной кривой относительной влажности воздуха с точкой С. Таким образом, действительный процесс сушки изображается линией BE.

Находим конечные параметры сушильного -агента: tк=32°С, φк=80%; dK=23 ч/кг сух. возд.; парциальное давление водяных паров Рн=3470 н/м2. Действительный расход воздуха на сушку равен:

.

.

или

(Количество воздуха, подаваемого в сушилку при tвозд=17°С и V=0,85 м3/кг сух.возд., составит

При температуре 80°С действительный расход воздуха

Количество отработанного воздуха, удаляемого из сушилки при tк=32оC, определяем из равенства

где Gсм = 1,009·10000=110090кг/ч; ρ0-плотность отработанного воздуха;

Тогда

6. Расход тепла на сушку находим по формуле

где

- теплосодержание воздуха, подаваемого

на сушку, в кдж/кг

сух. возд.;

- теплосодержание воздуха, подаваемого

на сушку, в кдж/кг

сух. возд.;

- теплосодержание неподогретого

атмосферного воздуха в кдж/кг

сух. возд.; 4ntм—количество

тепла, внесенного в сушилку влагой

материала при tм,

в кдж/ч.

- теплосодержание неподогретого

атмосферного воздуха в кдж/кг

сух. возд.; 4ntм—количество

тепла, внесенного в сушилку влагой

материала при tм,

в кдж/ч.

Q= 10000(104 — 40)— 4,2·140·10 = 634 120 кдж/ч.

Удельный расход тепла на сушку (для летних условий)

Потребное количество тепла, которое необходимо внести с воздухом, отбираемым из зоны охлаждения печи, учитывая нагрев его от 117 до 80°С (для летних условий), равен по расчету 634 120 кдж/ч, удельный расход равен 45120 кдж/кг вл.

Для зимних условий работы расход тепла будет больше, но количество подаваемого воздуха меньше. Если принять среднее значение температуры воздуха tср = -16°С и φ=84%, то по таблице находим d0 = 0,94 г/кг; d0 = - 3,07 кдж/кг.

Тогда, повторяя построение действительного процесса сушки в I - d-диаграмме, находим для зимнего периода d2 = 17,6 г/кг.

Расход воздуха будет равен:

или

кг возд./кг вл. возд.

кг возд./кг вл. возд.

Теплосодержание

воздуха при tн=80°С

и dн=0,94

г/кг

сух. возд. равно

Iн=84

кдж/кг

сух. возд. Расход

тепла для зимних условий будет равен:

Удельный

расход тепла

кдж/кг

вл. Так как теплоноситель поступает в

сушилку из зоны охлаждения печи, то при

расчете вентиляторов для подачи и отбора

теплоносителя следуем

пользоваться

данными для летних условий работы.

кдж/кг

вл. Так как теплоноситель поступает в

сушилку из зоны охлаждения печи, то при

расчете вентиляторов для подачи и отбора

теплоносителя следуем

пользоваться

данными для летних условий работы.

Разберем тепловой расчет распылительной сушилки (по М. Белопольскому).

Пример расчета распылительной сшилки. Задано рассчитать распылительную сушилку для сушки шликера в соответствии с заданной производительностью Ga.c=2500 кг/ч пресс-порошка. Начальная относительная влажность шликера wо=46%, конечная влажность высушенного материала w2=7%, температура шликера tм1=37°С, потери порошка П=3,6%. В качестве топлива принимается природный газ с теплосодержанием Qн=35200 кдж/м3, теоретический расход воздуха на горение q0=12,11 кг/м3, теоретическое количество сухих продуктов горения qс.п.г=11,27 кг/м3, теоретическое количество воды от сгорания газа qс.п.г=1,57 кг/м3, температура наружного воздуха t0=33°С, влагосодержание наружного воздуха d0=12,5 г/кг, к.п.д. топочного устройства для встроенных горелок ηт=1, относительное количество избыточного воздуха х=0,34, удельные теплопотери в окружающую среду q5 = 195 кдж/кг вл., температура отходящих газов tг =1470С.

Составим материальный баланс.

1. С учетом потерь требуемая производительность сушилки составит

2.Поступает в сушилку шликера

3. Часовое количество испаряемой влаги находим по формуле

4. Начальное количество влаги в шликере находим по формуле

5. Количество остаточной влаги

6. Размеры сушилки принимаем по справочным данным: диаметр 4,5 м, высота (общая) 7,4 м, высота конусного днища 3,3 м, общий объем 84 м3.

Определяем начальные параметры процесса сушки.

1. Высшая теплотворная способность газа

2. Максимальное теплосодержание продуктов горения

где

— теплоемкость воздуха, расходуемого

на горение.

— теплоемкость воздуха, расходуемого

на горение.

3. Максимальное начальное влагосодержание продуктов гореная

4.Начальное теплосодержание теплоносителя

Значение Iо принимаем из I-d диаграммы.

5.Начальное влагосодержание теплоносителя

6. Из I-d диаграммы находим, что значениям I1 и d1 соответствует начальная температура теплоносителя t1 равная 1715°С. Определяем конечные параметры процесса сушки:

1. По точке пересечения линии /) = const с линией cp=il0O% = = const находим условную температуру порошка еа выходе из сушилки /м2 = 86'Ч1

2. Величину удельных потерь определяем по формуле

где см

— теплоемкость суспензии, равная 0,92

кдж/кг·град;

—

соответственно

температура материала в начале и конце

процесса сушки в 0С;

—

соответственно

температура материала в начале и конце

процесса сушки в 0С;

—количество

влаги, содержащейся в шликере, в кг/ч;

—количество

влаги, содержащейся в шликере, в кг/ч;

—остаточное

количество влаги в материале в кг/ч;

—остаточное

количество влаги в материале в кг/ч;

—относительная

величина теплопотерь в окружающую

среду;

—относительная

величина теплопотерь в окружающую

среду;

3. В соответствии с известными правилами построения процесса сушки по I-d -диаграмме из начальной точки процесса (I1d1) проводим линию действительного процесса сушки и определяем d2 = 870 г/кг.

Действительный расход теплоносителя на сушку равен:

4. Расход тепла на сушку.

5. Расход природного газа при теплотворности 35200 кдж/м3

6. Удельный расход тепла на сушку

Некоторые данные по удельному расходу тепла на сушку изделий приводятся в табл. 4.6.

Таблица 4.6

Удельный расход тепла

Тип сушки и изделия

|

Влажность в % . |

Продолжительность сушки в ч |

Расход тепла в кжд/кг вл. |

||

начальная

|

конечная

|

||||

Туннельные сушилки |

|||||

Сушка керамических плиток на эта жерках или печных вагонетках: |

|||||

облицовочные плитки |

8 |

1 |

48 |

7540 |

|

плитки для полов |

8 |

1 |

48 |

6700 |

|

Сушка плиток для полов на полочных вагонетках |

8 |

1 |

12-14 |

5020 |

|

Сушка санитарно-строительных изделий: |

|||||

унитазы |

16 |

1 |

36 |

9420 |

|

умывальники |

16 |

1 |

24 |

9420 |

|

Сушка керамических труб с предварительным подвяливанием |

17 |

3 |

18 |

7120 |

|

Сушка глиняного сырца: |

|||||

дымовыми газами |

18-26 |

3-6 |

18-36 |

5440-6280 |

|

калориферным воздухом |

18-26 |

5-6 |

18-36 |

7950-8790 |

|

Конвейерные сушилки |

|||||

Сушка керамических труб диаметром: |

|||||

до 400 мм |

17 |

3 |

24 |

7000 |

|

более 400 мм |

17 |

3 |

36 |

7000 |

|