- •Содержание

- •3.Теплообмен

- •3.1 Теплопроводность.

- •3.1.1Физические основы теплопроводности. Основные понятия и определения

- •3.1.2 Закон Фурье

- •3.1.3 Перенос теплоты теплопроводностью при стационарном режиме

- •3.2 Конвективный теплообмен

- •3.2.1 Основной закон конвективного теплообмена

- •3.2.2 Пограничный слой. Ламинарное и турбулентное течение теплоносителя

- •3.2.3 Понятие о анализе размерности и теории подобия

- •3.2.4 Конвективный режим работы печей

- •3.3 Лучистый теплообмен

- •3.3.1 Основные понятия и определения

- •3.3.2 Радиационный режим работы печей

- •3.4 Сложный теплообмен

- •Вопросы для самоподготовки

- •4. Установки для сушки, тепловлажностной обработки и обжига. Тепловые балансы

- •4.1 Установки для сушки материалов и изделий

- •4.1.1 Теоретические основы сушки. Тепло- и массообмен при сушке

- •4.1.2. Установки для сушки сыпучих и кусковых материалов, принципы расчета и оптимизации сушильных установок

- •1,6М3 на 1 кг исходного материала.

- •4.1.3 Установки для сушки формованных изделий, принципы расчета и оптимизации сушильных установок

- •4.2. Установки для тепловлажнастной обработки (тво)

- •4.2.1. Теоретические основы тво

- •4.2.2.Классификация установок для тво

- •4.2.3. Тепло и массообмен при тво

- •4.2.4.Тепловой баланс установок для тво

- •4.2.5.Выбор режимов тво для различных материалов

- •4.3.Установки для спекания и вспучивания кусковых материалов

- •4.3.1.Установки для спекания кусковых материалов

- •4.3.2. Установки для вспучивания кусковых материалов

- •4.4. Печи для обжига материалов и изделий, плавильные печи.

- •4.4.1. Печи для обжига кусковых материалов

- •4.4.2. Печи для обжига формованных изделий

- •4.4.3.Плавильные печи. Назначение, устройства, принцип работы

- •Вопросы для самоподготовки

- •Заключение

- •Технико-экономические показатели работы сушилок

- •Задание на курсовой проект

4.1.2. Установки для сушки сыпучих и кусковых материалов, принципы расчета и оптимизации сушильных установок

Для сушки кусковых и сыпучих материалов применяют разнообразные сушильные установки. Для кусковых и сыпучих материалов необходимо применить такой способ сушки, чтобы каждая частица или кусок материала омывались со всех сторон сушильным агентом. В этом случае при прочих равных условиях эффективность сушки будет максимальной.

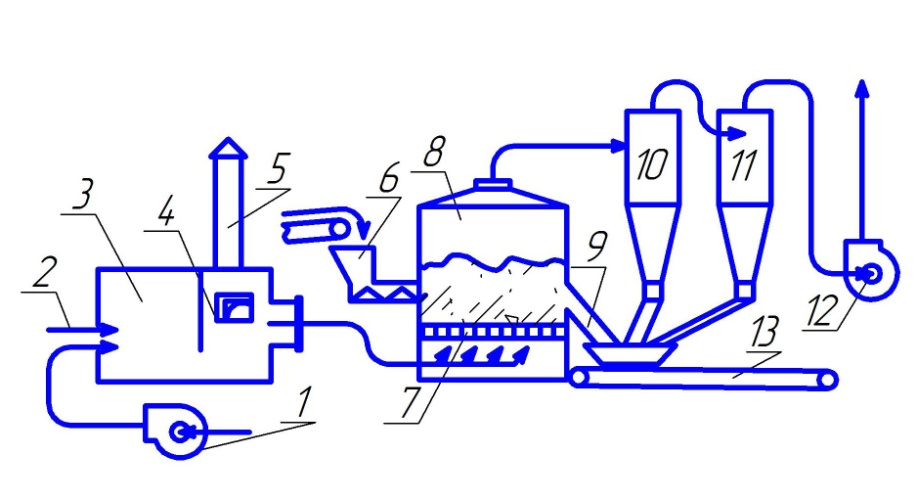

Барабанная сушильная установка. Барабанные конвективные сушилки наиболее широко применяются в промышленности строительных изделий. Они просты в обращении, экономичны и надежны в эксплуатации. Барабанная сушильная установка (рис. 4.6) состоит из вращающегося стального барабана 9, установленного под углом 4—6° к горизонту.

Рис. 4.6. Схема барабанной сушильной установки

1 - топка; 2- смесительная камера; 3- окно для подачи холодного воздуха; 4- аварийная труба; 5 - подача материала; 6, 11- концевые камеры сушилки; 7 - уплотнительные кольца; 8 - опорные бандажи; 9 - металлический барабан; 10 - венцовая шестерня; 12 - циклон; 13 - отсасывающий вентилятор; 14 - конвейер; 15 - челюстной затвор; 16 — роликовые подшипники; 17- вентилятор подачи воздуха на горение; 18 - подача топлива

Барабан снабжен венцовой шестерней 10, через которую осуществляется его вращение, и двумя опорными бандажами 8. Бандажи при вращении барабана катятся по неподвижным роликовым опорам 16 и исключают возможность передвижения барабана в продольном направлении. Торцы барабана с помощью уплотнительных колец 7 укреплены в камерах 6 и 11. Камера 6 служит для подачи материала, которая осуществляется через течку 5 питателем. Через камеру 11 отбирается высушенный материал , который через затвор 15 попадает на конвейер готовой продукции 14.

Камеры 6 я 11 одновременно предназначены для подачи и отбора сушильного агента. При работе барабана методом прямотока сушильный агент и материал передвигаются в одном направлении, подача сушильного агента, осуществляется в камеру 6, а отбор отработанного сушильного агента — через камеру 11. При работе барабана методом противотока сушильный агент подается в камеру 11, а отбирается через камеру 6, движение материала остается прежним.

Сушильный агент - теплоноситель готовится в выносной топке 1 посредством сжигания топлива, подаваемого через горелку 18, и воздуха на горение вентилятором 17. Продукты горения топлива попадают в смесительную камеру 2, где через окно 3 разбавляются холодным воздухом. Топка 1 снабжена аварийной трубой 4. Подготовленные и разбавленные воздухом продукты горения топлива - сушильный агент, подаются в камеру 6 и поступают в сушильный барабан, где ассимилируют влагу материала. Отработанный сушильный агент отбирается из камеры 11 и поступает на очистку в батарейный циклон 12. После очистки отработанный сушильный агент вентилятором 13 выбрасывается в атмосферу. Для более тщательной очистки отработанного сушильного агента во избежание загрязнения окружающей среды применяют двухстадийную очистку, для чего устанавливают последовательно второй батарейный циклон либо рукавный фильтр.

Металлический корпус барабана для повышения экономичности сушки снабжают внутренними насадками. На рис. 4.7 показаны типы применяемых насадок. Ячейковая насадка применяется для сушки материала, способного к пылеобразованию. Принцип ее работы заключается в следующем. Перед насадкой устанавливают лопасти, которые распределяют материал по ячейкам. Далее материал при вращении барабана движется и пересыпается только в своей ячейке и проходит весь барабан, не попадая в другие ячейки. При таком движении, например глины, высота ее падения в ячейке меньше, чем в барабане без ячеек, поэтому количество образуемой пыли значительно уменьшается.

Рис. 4.7. Насадки для сушильных барабанов

а -ячейковая; б - промежуточного типа: в - подъемно-лопастная

Насадка промежуточного типа, и ее целесообразно использовать при сушке материала типа песка, более крупного по сравнению с глиной. Здесь материал уже движется по своему сектору, занимающему по площади 1/4 барабана. В секторе материал задерживается на лопатках, поднимается при повороте барабана, падает вниз сектора. Такое движение позволяет сушильному агенту омывать всю поверхность частиц материала.

Подъемно-лопастная насадка, рассчитана для кускового материала. Лопатки насадок поднимают материал при вращении и постепенно сбрасывают его вниз [5].

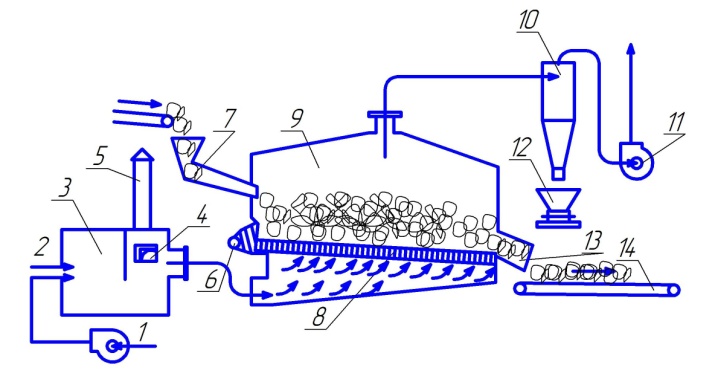

Установки для сушки в кипящем слое. Сушка в кипящем слое наиболее перспективный метод для кусковых и сыпучих материалов, однако в промышленности строительных изделий и конструкций она не получила широкого распространения.

На рис. 4.8 показана схема сушилки для сушки сыпучих материалов в кипящем слое. Сушильный агент получают за счет разбавления холодным воздухом продуктов горения топлива, сжигаемого в топке 3. Далее сушильный агент за счет тяги, создаваемой вентилятором 12, поступает через решетку 7 к слою материала со скоростью, равной скорости витания. Материал питателем 6 непрерывно подается на решетку и высушивается в кипящем слое. Высушенный материал через течку 9 выгружается на конвейер 13. Отработанный сушильный агент попадает в циклон 10, далее в батарейный циклон 11 и после двойной очистки от уносов продукта вентилятором 12 выбрасывается в атмосферу.

Рис. 4.8. Схема установки для сушки сыпучих материалов в кипящем слое

1- вентилятор подачи воздуха на горение; 2 -подача топлива; 3 -топка; 4 - окно для подачи воздуха; 5 - аварийная труба; 6 - бункер с питателем подачи материала; 7 - решетка; 8 - сушильная камера; 9 - выгрузка продукции; 10 - циклон; 11 - батарейный циклон; 12 - отсасывающий вентилятор; 13 - конвейер готовой продукции

Начальная температура сушильного агента в такой сушильной установке колеблется в пределах 250 — 400 °С. Температура отходящих газов 80—120 °С. Объемное напряжение по влаге 150 — 200 кг/(м3·ч). Для сушилок с кипящим слоем кроме объемного напряжения в качестве основной технической характеристики принято определять плоскостное напряжение решетки — допустимый съем влаги с 1 м2 решетки в 1 ч. Этот показатель для приведенного типа сушильной установки составляет 800—1000кг/(м2·ч).

Удельный расход теплоты на испарение влаги для сушилок с кипящим слоем составляет 5000 — 6500 кДж/кг испаренной влаги [5].

Сушилки с виброкипящим слоем. Ее основное отличие от предыдущей — в создании значительно меньшей скорости движения сушильного агента. Кипящий слой в ней создается за счет вибрации решетки 8, осуществляемой виброприводом 6. Сушильный агент омывает кипящий, созданный за счет вибрации слой материала, ассимилирует влагу и через циклон 10 отсасывается вентилятором 11. Таким образом сушилка работает в обыкновенном режиме по сушильному агенту.

Рис. 4.9. Схема сушилки с виброкипящим слоем

1- подача воздуха на горение; 2 - подача топлива; 3 - топка; 4- окно для подачи воздуха; 5 - аварийная труба; 6 - вибропривод решетки; 7 - питатель; 8 - решетка; 9 - сушильная камера; 10- циклон; 11-отсасывающий вентилятор; 12 - вагонетка для выгрузки уносов; 13 - выгрузка продукции; 14 — конвейер

За счет создания виброкипящего слоя с помощью вибропривода, в ней удается значительно увеличить поверхность влагоотдачи и интенсифицировать процесс сушки. Удельный расход теплоты в таких установках в зависимости от материалов колеблется в пределах 4000 — 5000 кДж/кг испаренной влаги [5].

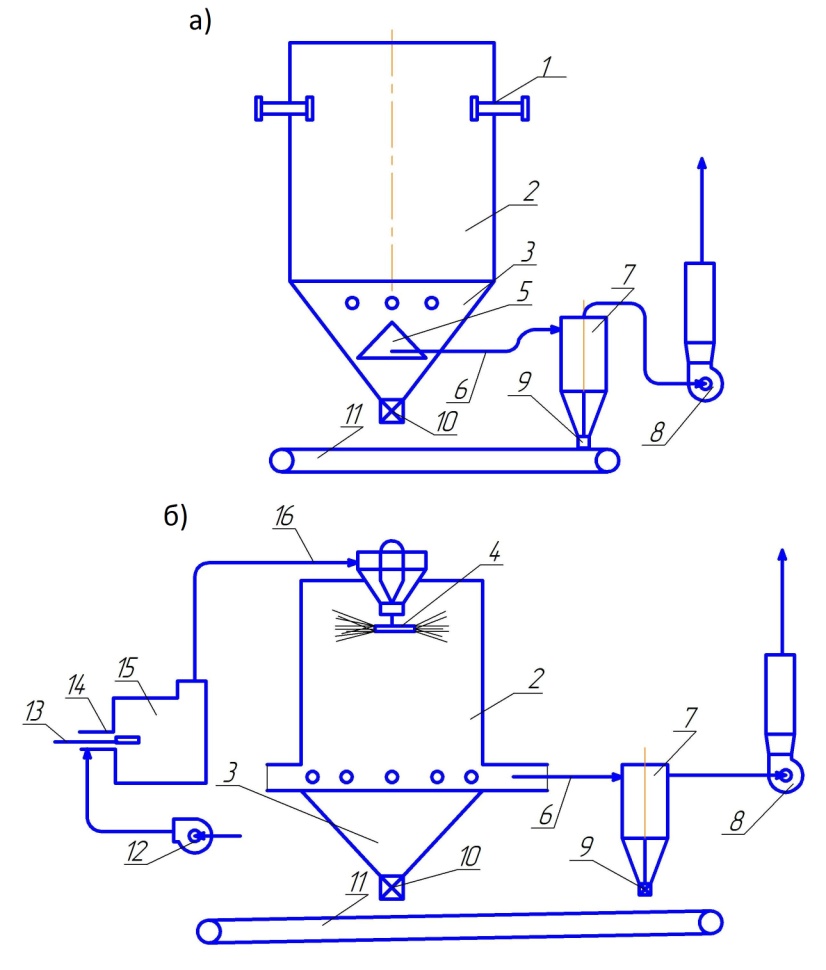

Распылительной сушилки. Распылительной сушилки для глиняного шликера. Сушилка состоит из цилиндрической камеры 2 диаметром D = 4,5 м, оснащенной газовыми горелками 14. Цилиндрическая камера заканчивается конусным днищем 3, в которое вмонтированы восемь механических форсунок 13. Днище снабжено челюстным затвором 10 для выгрузки готовой продукции. В конусное днище вмонтирован патрубок 6 для отбора отработанного сушильного агента. Патрубок снабжен защитным зонтом 5. Сушилка оснащена циклоном 7 для очистки отработанного сушильного агента от уноса порошка циклон снабжен затвором-мигалкой 9 для выгрузки осажденного порошка. Готовая продукция идет на конвейер 11. В сушилку под давления 1 —1,5 МПа механическими форсунками подается шликер, который и распыляется в пространстве камеры. За счет сжигания газа в сушилке достигается высокая температура (700— 800°С), а за счет распыла—турбулизация потока. Происходит быстрое испарение влаги, и отработанный сушильный агент поступает через патрубок 6 к циклону.

Высушенный глиняный порошок падает на днище и через челюстной затвор выгружается на конвейер. Отработанный сушильный агент очищается в циклоне от уноса глиняного порошка и с температурой порядка 150°С выбрасывается в атмосферу. Осажденный в циклоне порошок через затвор-мигалку также выгружается на конвейер готовой продукции.

Производительность приведенной распылительной сушилки составляет 2000—2500 кг испаренной влаги в 1 ч. Удельный расход теплоты 5000—6300 кДж/кг испаренной влаги. Удельный расход электроэнергии на распыление 0,005 кВт-ч/кг.

На рис. 4.10, б показана схема распылительной сушилки с дисковым распылением шликера 4 и выносной топкой. В топку 15 подаются газ и воздух 13 на горение. Продукты горения (сушильный агент) разбавляются вторичным воздухом 12 и с температурой 600— 700 °С через короба 16 подаются к корню факела распыления шликера. Распыленный шликер турбулизуется подаваемым сушильным агентом, материал быстро сушится и в виде порошка осаждается на конусном днище 3. Через челюстный затвор 10 порошок выгружается на конвейер. Отработанный сушильный агент опускается к патрубкам 6, через них попадает в циклон 7, где очищается от уносов порошка и вентилятором 8 выбрасывается в атмосферу.

Температура отработанного сушильного агента в такой сушилке несколько ниже и составляет 110—120 °С. Удельные расходы теплоты и электроэнергии в такой сушилке на 5—7 % ниже, чем в ранее рассмотренной.

Рис. 4.10. Схемы распылительных сушильных установок

а - с механическими форсунками распыления шликера; б - с дисковым распылением шликера; 1 - распылительные форсунки; 2 - металлический корпус; 3 — конусное днище; 4 - распылительный диск с приводом; 5-защитный зонт; 6 - трубопровод отбора продуктов горения; 7- циклон; 8 - вентилятор; 9 - мигалка для выгрузки порошка из циклона; 10 - челюстной затвор для выгрузки продукции; 11- конвейер отбора готовой продукции; 12- подача вторичного воздуха в топку; 13 - подача газа и первичного воздуха в горелки; 14 - горелки для сжигания газа; 15 - выносная топка; 16 - короба для подачи сушильного агента

Расчет сушилок для вяжущих материалов. Внешняя влага, сравнительно легко удаляемая при сушке материалов, механически связана с сухой массой, она находится на поверхности кусков материала и заполняет крупные его капилляры (поры). Некоторая часть влаги, называемая адсорбционной, поглощена поверхностью мелких капилляров куска и при сушке удаляется труднее. Количество тепла qH2 0 , Дж/кг, затрачиваемое на испарение 1 кг внешней влаги при давлении окружающей среды, близком к атмосферному, и нагреве полученного пара до температуры t, °C, подсчитывают по формуле Рамзина

Гидратная влага, химически связана с материалом. Основным веществом природного гипсового камня является двугидрат сернокислого кальция CaS04-2H20, при нагреве которого протекают реакции:

на первой стадии — неполная дегидратация с образованием нолугидрата, представляющего собой строительный гипс

2 (CaSO42H2O)→(CaS04)2.H20 + 3H20;

на второй стадии — полная дегидратация до получения безводного сернокислого кальция

(CaS04)2· Н20→2CaS04 + Н20.

По данным П. П. Будникова, теплота фазовых превращений, необходимая для разрушения молекулярных связей, при получении полугидрата без учета скрытой теплоты испарения составляет 96,3 кДж, а безводного гипса—121,3 кДж на 1 кг двугидрата. Из сказанного следует, что общее количество необходимого тепла на дегидратацию 1 кг исходного сухого и чистого двугидрата с использованием в качестве допущения общей формулы можно определить из перечисленных соотношений:

при получении гипса-полугидрата

при получении безводного гипса

Для практических расчетов следует обобщить и ввести поправки, учитывающие реальные условия протекания процессов сушки и дегидратации гипса на 1 кг сухой массы исходного сырья:

масса внешней влаги, удаляемой при сушке в первой стадии процесса, кг:

фактическая масса гидратной влаги, удаляемой при дегидратации во второй стадии процесса

где ωc, ωn, п. п. п.с и п. п. п.п — содержание внешней влаги в сырье и в полученном продукте и потери при прокаливании сырья и полученного продукта, %, в пересчете на сухую массу; СаО и S03 — содержание окиси кальция и серного ангидрита в сырье, %, в пересчете на сухую массу.

При совместном решении (1)-(5) получается обобщенная расчетная формула для определения количества тепла, необходимого для сушки и дегидратации гипса, кДж на 1 кг сухой массы исходного сырья:

где t — конечная температура полученного технологического водяного пара, °С.

По данным П. П. Будникова и других исследователей, температура дегидратации гипса с переходом его из двугидрата в: полугидрат находится в пределах 125—155° С, а из полугидрата в безводное состояние — в пределах 190—195° С. Безводный гипс, полученный при температуре нагрева ниже 400° С, обладает свойствами воздушного вяжущего материала. Если же его нагревать до температуры 400—750° С, то безводный гипс будет «пережженным» с потерей вяжущих свойств. Однако обжиг гипсового сырья до температур 750° С и выше позволяет вырабатывать продукт, называемый эстрих-гипсом, который обладает более высокими вяжущими свойствами по сравнению с полугидратом и обычным безводным гипсом, полученными за счет дегидратации при низких температурах.

Сушильный агент (смесь топочных газов с воздухом) при непосредственном соприкосновении с сушимым материалом насыщается испаряемой влагой. Влагосодержание сушильных газов (воздуха), г на 1 кг сухих газов, определяют из соотношения

где - плотность водяного пара и сухих газов;

- плотность водяного пара и сухих газов;

- парциальное давление водяного пара и

барометрическое давление среды.

- парциальное давление водяного пара и

барометрическое давление среды.

Масса водяного пара, содержащегося в 1 м3 газов (воздуха) Pн2о, и его парциальное давление ρн2о при определенных температурах и давлениях достигают максимально возможных значений - соответственно р 0 и р 0 , характеризующих насыщенное состояние сушильного агента. Исходя из этого, влагосодержание газов (воздуха) φ, %, может быть представлено относительными значениями:

При

нормальном барометрическом давлении

значение

,

Па, для воздуха в зависимости от его

температуры t,

°C,

определяют по формуле Филоненко:

,

Па, для воздуха в зависимости от его

температуры t,

°C,

определяют по формуле Филоненко:

,39+

,39+

Тепловой баланс сушильной (дегидратирующей) установки отражает законы сохранения энергии и массы. Его составляют на единицу массы сушимого материала или испаряемой влаги. На установках непрерывного действия в тепловом балансе предусматривают условия стационарного режима, при которых в каждой пространственной точке рабочего объема установки температурный уровень сохраняется постоянным во времени и не является его функцией (∂t/∂τ=0).B приходной части баланса учитывают начальное теплосодержание сушильного агента и материала в момент вступления их в сушильный (дегидратационный) процесс. В расходной части учитывают теплоту фазовых превращений (испарения и дегидратации), конечное теплосодержание сушильного агента и материала в момент выхода их из рабочего объема установки, а также потери теплового потока через ее стенки в окружающую среду за счет радиации.

В табл. 4.1. приведены структура и расчетные формулы теплового баланса сушильной (дегидратирующей) установки. Для чисто сушильного процесса без дегидратации в расходной части теплового баланса параметр дегидратации обращается в нуль.

Таблица 4.1.

Структура теплового баланса сушильной (дегидратирующей) установки(кДж на 1 кг сухой массы исходного материала)

Приход тепла |

Расход тепла |

1.Начальное теплосодержание сушильного агента:

|

1. Теплота испарения внешней влаги

|

2.Начальное теплосодержание рабочей массы исходного сырья:

|

2.Теплота дегидратации химической влаги (для гипса)

|

3.Конечное теплосодержание сушильного агента

|

|

4. Конечное теплосодержание полученного продукта, включая пылеунос

|

|

5. Потери теплового потока через стенки установки в окружающую среду

|

|

|

|

Где

-расход

сушильного агента в м3

на 1 кг сырья;

-расход

сушильного агента в м3

на 1 кг сырья;

-

температура начальная сушильного

агента и сырья, конечная отходящих

газов и полученного продукта, оС;

-

температура начальная сушильного

агента и сырья, конечная отходящих

газов и полученного продукта, оС; - объемная теплоемкость сушильного

агента и отходящих газов, кДж/м3·оС;

- объемная теплоемкость сушильного

агента и отходящих газов, кДж/м3·оС; - массовая теплоемкость сухова сырья

сырья, полученного продукта и влаги

сырья, кДж/(кг·°С); β- коэффициент,

учитывающий отдачу тепла от стенок

установки в окружающую среду, выраженный

в долях единицы от начального

теплосодержания сушильного агента (β

=0,2...0,3).

- массовая теплоемкость сухова сырья

сырья, полученного продукта и влаги

сырья, кДж/(кг·°С); β- коэффициент,

учитывающий отдачу тепла от стенок

установки в окружающую среду, выраженный

в долях единицы от начального

теплосодержания сушильного агента (β

=0,2...0,3).

При заданной температуре сушильного агента — начальной tc.a и конечной tО.Г — удельный расход его (м3 на 1 кг сухой массы исходного сырья) можно найти из уравнения теплового баланса (табл.1):

Тепловой к. п. д. сушильной установки представляет собой отношение необходимого для протекания процесса расхода тепла к общему расходу:

Барабанные сушилки. Производительность сушильного барабана по абсолютно сухому материалу можно определить по формуле А. П. Ворошилова:

где L

— рабочая

длина барабана в м;

начальная и конечная относительные

влажности материала в %;

начальная и конечная относительные

влажности материала в %;

- объем влажных газов в конце барабана

(отходящих газов) в м3/ч;

т0

— напряженность

барабана по влаге в кг/м3·ч;

β-коэффициент

заполнения

барабана в долях

единицы (β

= 0,15÷0,2);

- объем влажных газов в конце барабана

(отходящих газов) в м3/ч;

т0

— напряженность

барабана по влаге в кг/м3·ч;

β-коэффициент

заполнения

барабана в долях

единицы (β

= 0,15÷0,2);

- скорость сушильного агента в конце

барабана в м/сек.

- скорость сушильного агента в конце

барабана в м/сек.

Для того чтобы по этой формуле определить производительность сушильного барабана по абсолютно сухому материалу, необходимо выполнить тепловой расчет процесса сушки и выбрать систему внутренних устройств барабана. Скорость газов на выходе из барабана принимается в пределах =2÷3 м/сек, но не выше во избежание большого пылеуноса. Приближенно длину барабана определяют по количеству испаряемой из материала влаги п кг/ч, напряженности m0 кг/м3 · ч и объема барабана по влаге по формуле

Эта формула получается из выражения потребного внутреннего объема барабана:

Объем барабанной сушилки можно определить из уравнения теплообмена по методу Н. М. Михайлова. Количество тепла, переданного от лазов к материалу внутри барабана, будет равно:

где

— объемный коэффициент теплоотдачи,

отнесенный к единице свободного

объема барабана, не занятого перегородками

и лопастями (при средней весовой скорости

газов на выходе из сушилки, равной

— объемный коэффициент теплоотдачи,

отнесенный к единице свободного

объема барабана, не занятого перегородками

и лопастями (при средней весовой скорости

газов на выходе из сушилки, равной

=2,5кг/м2·сек,

получаем

максимальное значение

=290

вт/м3·град.

=2,5кг/м2·сек,

получаем

максимальное значение

=290

вт/м3·град.

При сушке глины в

барабане с лопастной насадкой при

средней скорости вращения 3—5 об/мин

и влажности

15-2,5%

=70÷82

вт/м3·град;

— средняя логарифмическая разность

температур между газами и материалом

в начале и конце барабана;

— средняя логарифмическая разность

температур между газами и материалом

в начале и конце барабана;

— объем барабана (без учета объема,

занятого перегородками и лопастями)

в м3.

— объем барабана (без учета объема,

занятого перегородками и лопастями)

в м3.

Количество тепла, которое передается от газов к материалу и расходуется на испарение влаги и нагрев материала, можно определить по уравнению

где

- температура уходящих газов в °С;

- температура уходящих газов в °С;

-начальная

температура

материала при входе в барабан в °С; п-

количество

испаряемой влаги

в кг/ч; qm

— расход

тепла на нагрев материала в кдж/ч.

-начальная

температура

материала при входе в барабан в °С; п-

количество

испаряемой влаги

в кг/ч; qm

— расход

тепла на нагрев материала в кдж/ч.

Тогда

где

—

коэффициент, учитывающий долю объема

барабана, занятого насадками и

винтовыми направляющими лопастями;

=1,1÷1,2.

—

коэффициент, учитывающий долю объема

барабана, занятого насадками и

винтовыми направляющими лопастями;

=1,1÷1,2.

Минимально допустимый внутренний диаметр барабана рассчитывают по допускаемой скорости отходящих газов из барабана

При значении

= 0,0133

Следует учитывать, что размеры сушильного барабан обычно выбираются по каталогам заводов-изготовителей исходя из требуемого объема барабана. При этом диаметр барабана вначале принимается приближенно и после теплового расчета определяют его необходимую величину по приведенным выше формулам или делаю проверку скорости газов на выходе.

Продолжительность сушки в барабане (время пребывания в нем материала) рассчитывают по уравнению

где — объем барабана в м3 ;

где ρ - насыпная

плотность материала в барабане при

средней влажности

;

для песка ρ=1200÷1300

кг/м3,

для глины ρ=1500÷1600

кг/м3;

Рср-средняя

производительность барабана.

;

для песка ρ=1200÷1300

кг/м3,

для глины ρ=1500÷1600

кг/м3;

Рср-средняя

производительность барабана.

Тогда

Число оборотов барабана приближенно можно определить то следующей формуле:

где А

и К

— коэффициенты,

зависящие от типа насадки и характера

движения материала (при прямотоке

К=0,2÷0,7; при кривотоке К=0,5÷0,2; дли лопастной

насадки А =0,5;

для секторной А

= 1); L

— рабочая

длина барабана в м; α—угол

наклона барабана в град; — угловая скорость вращения барабана

в рад/сек.

— угловая скорость вращения барабана

в рад/сек.

Пример. Составить тепловой баланс сушильно-дегидратирующей установки и найти параметры процесса получения полуводного строительного гипса из естественного сырья с содержанием внешней влаги 4% и следующим химическим составом (% в пересчете на сухую массу): СаО 32,5; S03 46,5; SiO2 0,5; R2O3 0,5; MgO 0,5 и п. п. п.с 19,5. В готовом продукте содержится 1% внешней влаги и 10% гидратной (в пересчете на сухую массу). Начальная температура сушильного агента 400 и конечная (на выходе из установки) 120° С, коэффициент потерь теплового потока через стенки установки в окружающую среду принимается равным 0,2, средняя температура готового продукта (при выгрузке) 100, окружающей среды 20° С.

По уравнениям:

Тепловой баланс установки (см. табл.4.1) (кДж на 1 кг исходного материала в пересчете на сухую массу):

Приход тепла |

Расход тепла |

1.При

=1,42кДж/(м3· оС)

|

1.

|

2. |

2.

|

|

3.При

=1,34кДж/(м3· оС)

|

|

4. |

|

5. |

|

|

Из

уравнения теплового баланса ( =

=

)

)

оС

и

оС

и

=

=

оС

и

оС

и

=

=