- •Наука о сопротивлении материалов. Основные гипотезы и допущения сопротивления материалов.

- •Внешние силы и их классификация: поверхностные и объемные, статические и динамические.

- •Основные объекты, изучаемые в сопротивлении материалов: брус (стержень), пластина, оболочка, массивное тело. Понятие о расчетной схеме конструкции.

- •Главный вектор и главный момент внутренних сил в сечении. Внутренние силы в поперечном сечении бруса.

- •Напряжения. Их связь с внутренними силовыми факторами.

- •Перемещения и деформации.

- •Центральное растяжение-сжатие прямого стержня. Продольные силы, их связь с нагрузкой.

- •Перемещения и деформации. (6)

- •Напряжения в поперечных сечениях бруса.

- •Продольные и поперечные деформации бруса. Закон Гука при растяжении и сжатии.

- •11 Удлинение (укорочение) бруса постоянного поперечного сечения. Жесткость при растяжении и сжатии. Перемещения поперечных сечений бруса.

- •12 Напряжения на косых площадках. Теорема парности касательных напряжении nри растяжении-сжатии.

- •13 Потенциальная энергия деформации при растяжении-сжатии.

- •Диаграмма растяжения пластических материалов. Основные механические характеристики материалов

- •Диаграмма сжатия для пластических материалов. Разгрузка и повторное нагружение.Гипотеза упругой разгрузки. Эффект Баушингера (наклеп).

- •Диаграммы растяжения и сжатия хрупких материалов и основные механические характеристики. Особенности разрушения хрупких материалов.

- •Влияние фактора времени и температуры на механические характеристики материале. Понятие о ползучести, релаксации и длительной прочности.

- •20.Расчёт конструкций по методу предельных состояний. Допускаемые напряжения, их выбор.

- •21.Понятие о методе расчёта статически неопределимых систем по предельному состоянию, экономическая эффективность.

- •22.Деформация чистого сдвига .Закон Гука при сдвиге.

- •26. Задачи при расчете стержня на кручение:

- •27.Потенциальная энергия деформации

- •28 .Кручение стержня некруглого поперечного сечения

- •31. Главные оси инерции. Главные моменты инерции. Вычисление моментов инерции сложных сечений. Радиусы инерции.

- •32.Чистый изгиб прямого бруса в главной плоскости. Закон Гука при изгибе.

- •33.Дифференциальные зависимости между изгибающим моментом, поперечной силой и интенсивностью распределенной нагрузки.

- •34. Нормальные напряжения при чистом изгибе. Жесткость при изгибе

- •35.Прямой поперечный изгиб. Распространение выводов чистого изгиба на поперечный изгиб.

- •36.Касательные напряжения при изгибе брусьев сплошных сечений(ф-ла Журавского). Распределение касательных напряжений по сечениям прямоугольного и двутаврового профиля.

- •37.Нормальные и касательные напряжения в сплошных и слоистых (листовой пакет) брусьях, прогибы в этих брусьях. Влияние касат.-х напряжений на эксплуатационные характеристики(гибкость, прогиб) рессоры.

- •38.Касательные напряжения в тонкостенных стержнях. Центр изгиба

- •39.Потенциальная энергия деформации при изгибе

- •40.Расчёты на прочность при изгибе.

- •41.Случаи, в которых необходима проверка прочности балок по касательным напряжениям.

- •42. Рациональные сечения при изгибе.

- •43.Понятие о кривом брусе большой и малой кривизны. З-н Гука для бруса большой кривизны. Связь изгибающего момента и нормальных напряжений для кривого бруса. Эпюра нормальных напряжений.

- •44.Определение нулевой линии для некоторых видов поперечных сечений бруса большой кривизны.

- •45. Дифференциальное уравнение упругой линии балки. Его непосредственное интегрирование. Граничные условия.

- •47. Теорема о взаимности работ(теорема Бетти)

- •47. Теорема о взаимности перемещений (теорема Максвелла)

- •Определение перемещений методом интеграла Мора.

- •Правило Верещагина.

- •51. Формула Cимпсона, Мюллера-Бреслау.

- •52. Основы метода сил.

- •53. Матрица податливости. Механический смысл коэффициентов матрицы податливости, приемы вычисления коэффициентов.

- •54. Основы метода перемещений. Канонические уравнения метода перемещений.

- •55. Матрица жесткости. Механический смысл коэффициентов матрицы жесткости, приемы вычисления коэффициентов.

- •56 Общий случай напряженного состояния в точке. Понятие о тензоре напряжений. Закон парности касательных напряжений.

- •57. Напряжения на произвольно ориентированной (косой) площадке.

- •59 Вековое уравнение. Инварианты тензора напряжений. Классификация видов ндс по инвариантам тензора напряжений.

- •6 0) Напряжения на октаэдрических площадках.

- •61.Площадки с наибольшими касательными напряжениями

- •62..Главное значение тензора напряжений.Положение главныхплощадок при плоском ндс

- •63 Площадки с наибольшими касательными напряжениями (площадки сдвига), их положение при плоском ндс.

- •64 Разложение тензора напряжений на шаровой тензор и девиатор напряжений. Интенсивность напряжений

- •65.Понятия о деформированном состоянии в точке

- •66 Перемещение, относительные деформации и сдвиги

- •69. Обобщенный закон Гука.

- •70. Объемная деформация. Закон Гука для объемной деформации.

- •71.Полная потенциальная энергия деформации. Потенциальная энергия изменения объема и формы.

- •72. Классификация напряженных состояний. Понятие об эквивалентном напряжении.

- •73.Сложное сопротивление: косой изгиб. Определение напряжений и положения нейтральной линии при косом изгибе.

- •74.Сложное сопротивление: внецентральное растяжение сжатие. Определение напряжений и положений нейтральной линии при внецентральном растяжении –сжатии. Ядро сечения.

Влияние фактора времени и температуры на механические характеристики материале. Понятие о ползучести, релаксации и длительной прочности.

Влияние температуры на свойства металлов. При повышенных температурах модули упругости и предел текучести, как правило, уменьшаются. Коэффициент Пуассона зависит от температуры незначительно.

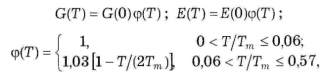

Для описания зависимости модулей упругости от температуры предлагается использовать формулу, введенную Дж. Ф. Беллом после экспериментального исследования более 500 металлов и сплавов:

(1)

(1)

где, Т - температура материала (в градусах Кельвина); G(T),Е(Т)- модуль сдвига и модуль Юнга при температуре Т;

G(0), Е(0) - те же модули при так называемой нулевой температуре;

φ(Т) - линейная функция температуры;

Тm - температура плавления материала.

Значения G(0), E(0) легко получить, используя соотношения (1), если известны величины соответствующих модулей при комнатной температуре и температура плавления материала.

Зависимость предела текучести от температуры экспериментально исследовалась многими механиками. Один из способов ее описания предложил Н. А. Махутов ':

![]()

σyo - предел текучести при температуре То;

σyo = σy(T0) ;

k - экспериментальная константа материала.

Например, для сплава Д16Т:

Tm=933K, k=301 K-1, G(o)=0.308*10^11 Па

E(0)=0.829*10^11 Па

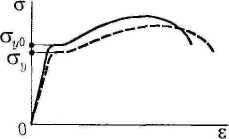

Изменение диаграммы растяжения образца в поле повышенных температур схематично показано на рисунке 2. Диаграмма наклоняется вправо (за счет уменьшения модуля Юнга), становится ниже (уменьшается предел текучести) и вытягивается вдоль оси деформаций.

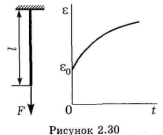

Ползучестью, или крипом, называется процесс изменения деформаций со временем при постоянном напряжении. Соответствующие графики называются кривыми ползучести

На рисунке 3схематически показаны условия испытания и кривая ползучести. Верхний конец образца закрепляется, к нижнему прикладывается нагрузка. Ведется наблюдение за изменением длины в расчетной части образца и строится кривая изменения деформации s от времени t. Деформация увеличивается от своего начального значения go, которое соответствует «мгновенно» приложенной нагрузке F.

Явление напряжения в образце при постоянной деформации наъывается релаксацией. Предположим, что мгновенно растянули так, что расчетная длина l0 стала равной l (рисунок 3). Для этого потребовалась сила F1. Образец закрепили в растянутом состоянии на некоторое время. Затем его освободили от закрепления и вновь приосвободили от закрепления и вновь приложили нагрузку, чтобы расчетную часть образца растянуть до величины L Оказывается, потребовалась нагрузка F2, меньшая первоначальной £\. Поэтому говорят, что напряжение, требующееся для поддержания постоянной деформации, падает, уменьшается, релаксирует.

18.Расчёты на прочность и жёсткость при растяжении-сжатии.

Расчет на прочность. При расчетах на прочность (по первому предельному состоянию) в конструкции ограничиваются наибольшие напряжения. Условие прочности имеет вид

σмах≤ Ryc,

где γ с - коэффициент условий работы (в большинстве случаев yс < 1)..

Расчет на жесткость. В случае расчета на жесткость (по второму предельному состоянию) в системе ограничивают максимальные перемещения δмах. Условие жесткости имеет вид

δ мах≤ [δ],

где [δ] - допускаемое значение перемещений.

Замечание. Метод расчета по предельным состояниям позволяет производить расчеты конструкций как в предположении упругой работы материала, так и с учетом пластических деформаций (по диаграмме Прандтля).

19.Коэффициент запаса прочности. Технико-экономические факторы, влияющие на коэффициент запаса.

Вопрос о выборе коэффициента запаса прочности решается с учётом имеющегося опыта эксплуатации машин. В последнее время один общий коэффициент запаса прочности К , разделяют на ряд составляющих коэффициентов запаса, каждый из которых отражает влияние на прочность деталей какого-либо фактора или группы факторов. Такое разделение коэф-та позволяет лучше учесть многообразие конкретных условий работы деталей машин и проектировать их с большей надёжностью.

В справочнике машиностроителя используется три частных коэффициента:

К1-коэф-т учитывающий неточность в определении нагрузок и напряжений.

К2-коэф-т учитывающий неоднородность материала, его повышенную чувствительность механической обработки.

К3-коэф-т условий работы, учитывающий также степень ответственности детали.

На коэф-т запаса влияют : факторы снижающие прочность материала детали(перегрузки, неоднородность материала).