- •Наука о сопротивлении материалов. Основные гипотезы и допущения сопротивления материалов.

- •Внешние силы и их классификация: поверхностные и объемные, статические и динамические.

- •Основные объекты, изучаемые в сопротивлении материалов: брус (стержень), пластина, оболочка, массивное тело. Понятие о расчетной схеме конструкции.

- •Главный вектор и главный момент внутренних сил в сечении. Внутренние силы в поперечном сечении бруса.

- •Напряжения. Их связь с внутренними силовыми факторами.

- •Перемещения и деформации.

- •Центральное растяжение-сжатие прямого стержня. Продольные силы, их связь с нагрузкой.

- •Перемещения и деформации. (6)

- •Напряжения в поперечных сечениях бруса.

- •Продольные и поперечные деформации бруса. Закон Гука при растяжении и сжатии.

- •11 Удлинение (укорочение) бруса постоянного поперечного сечения. Жесткость при растяжении и сжатии. Перемещения поперечных сечений бруса.

- •12 Напряжения на косых площадках. Теорема парности касательных напряжении nри растяжении-сжатии.

- •13 Потенциальная энергия деформации при растяжении-сжатии.

- •Диаграмма растяжения пластических материалов. Основные механические характеристики материалов

- •Диаграмма сжатия для пластических материалов. Разгрузка и повторное нагружение.Гипотеза упругой разгрузки. Эффект Баушингера (наклеп).

- •Диаграммы растяжения и сжатия хрупких материалов и основные механические характеристики. Особенности разрушения хрупких материалов.

- •Влияние фактора времени и температуры на механические характеристики материале. Понятие о ползучести, релаксации и длительной прочности.

- •20.Расчёт конструкций по методу предельных состояний. Допускаемые напряжения, их выбор.

- •21.Понятие о методе расчёта статически неопределимых систем по предельному состоянию, экономическая эффективность.

- •22.Деформация чистого сдвига .Закон Гука при сдвиге.

- •26. Задачи при расчете стержня на кручение:

- •27.Потенциальная энергия деформации

- •28 .Кручение стержня некруглого поперечного сечения

- •31. Главные оси инерции. Главные моменты инерции. Вычисление моментов инерции сложных сечений. Радиусы инерции.

- •32.Чистый изгиб прямого бруса в главной плоскости. Закон Гука при изгибе.

- •33.Дифференциальные зависимости между изгибающим моментом, поперечной силой и интенсивностью распределенной нагрузки.

- •34. Нормальные напряжения при чистом изгибе. Жесткость при изгибе

- •35.Прямой поперечный изгиб. Распространение выводов чистого изгиба на поперечный изгиб.

- •36.Касательные напряжения при изгибе брусьев сплошных сечений(ф-ла Журавского). Распределение касательных напряжений по сечениям прямоугольного и двутаврового профиля.

- •37.Нормальные и касательные напряжения в сплошных и слоистых (листовой пакет) брусьях, прогибы в этих брусьях. Влияние касат.-х напряжений на эксплуатационные характеристики(гибкость, прогиб) рессоры.

- •38.Касательные напряжения в тонкостенных стержнях. Центр изгиба

- •39.Потенциальная энергия деформации при изгибе

- •40.Расчёты на прочность при изгибе.

- •41.Случаи, в которых необходима проверка прочности балок по касательным напряжениям.

- •42. Рациональные сечения при изгибе.

- •43.Понятие о кривом брусе большой и малой кривизны. З-н Гука для бруса большой кривизны. Связь изгибающего момента и нормальных напряжений для кривого бруса. Эпюра нормальных напряжений.

- •44.Определение нулевой линии для некоторых видов поперечных сечений бруса большой кривизны.

- •45. Дифференциальное уравнение упругой линии балки. Его непосредственное интегрирование. Граничные условия.

- •47. Теорема о взаимности работ(теорема Бетти)

- •47. Теорема о взаимности перемещений (теорема Максвелла)

- •Определение перемещений методом интеграла Мора.

- •Правило Верещагина.

- •51. Формула Cимпсона, Мюллера-Бреслау.

- •52. Основы метода сил.

- •53. Матрица податливости. Механический смысл коэффициентов матрицы податливости, приемы вычисления коэффициентов.

- •54. Основы метода перемещений. Канонические уравнения метода перемещений.

- •55. Матрица жесткости. Механический смысл коэффициентов матрицы жесткости, приемы вычисления коэффициентов.

- •56 Общий случай напряженного состояния в точке. Понятие о тензоре напряжений. Закон парности касательных напряжений.

- •57. Напряжения на произвольно ориентированной (косой) площадке.

- •59 Вековое уравнение. Инварианты тензора напряжений. Классификация видов ндс по инвариантам тензора напряжений.

- •6 0) Напряжения на октаэдрических площадках.

- •61.Площадки с наибольшими касательными напряжениями

- •62..Главное значение тензора напряжений.Положение главныхплощадок при плоском ндс

- •63 Площадки с наибольшими касательными напряжениями (площадки сдвига), их положение при плоском ндс.

- •64 Разложение тензора напряжений на шаровой тензор и девиатор напряжений. Интенсивность напряжений

- •65.Понятия о деформированном состоянии в точке

- •66 Перемещение, относительные деформации и сдвиги

- •69. Обобщенный закон Гука.

- •70. Объемная деформация. Закон Гука для объемной деформации.

- •71.Полная потенциальная энергия деформации. Потенциальная энергия изменения объема и формы.

- •72. Классификация напряженных состояний. Понятие об эквивалентном напряжении.

- •73.Сложное сопротивление: косой изгиб. Определение напряжений и положения нейтральной линии при косом изгибе.

- •74.Сложное сопротивление: внецентральное растяжение сжатие. Определение напряжений и положений нейтральной линии при внецентральном растяжении –сжатии. Ядро сечения.

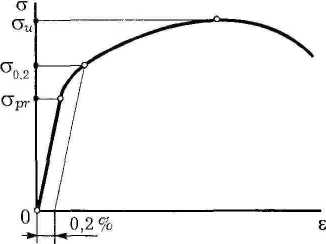

Диаграмма растяжения пластических материалов. Основные механические характеристики материалов

Диаграммы растяжения пластичных материалов, не имеющие площадки текучести. Ярко выраженная площадка текучести присуща только диаграммам сталей с содержанием углерода 0,1-0,3 %, латуни и некоторых видов бронзы. Большинство пластичных материалов

Рисунок

не имеет площадки текучести на диаграмме растяжения (рисунок ). Это, например, алюминиевые сплавы, стали с содержанием углерода менее 0,1 % или 0,3...0,5 %, легированные стали. После упругой работы диаграмма растяжения таких материалов получает закругление и затем сразу переходит в кривую, характеризующую стадию упрочнения. Таким образом, указанные материалы ведут себя как пластичные, т. е. разрушаются после развития больших остаточных деформаций.

Для пластичных материалов, не имеющих площадки текучести, вводится условное понятие технического предела текучести (в отличие от физического, охарактеризованного выше). За него принимают напряжение, при котором остаточная деформация достигает примерно того же значения, что и при наличии площадки текучести. В качестве условного предела текучести обычно берется σ0,2, т. е. напряжение, соответствующее пластической деформации εpl = 0,2 %.

Механическими характеристиками конструкционных материалов называются величины, характеризующие их прочность, пластичность, твердость и т. д., а также модули упругости и коэффициент Пуассона.

Характеристики прочности. Основными механическими характеристиками прочности пластичных материалов являются предел текучести 𝜎u и предел прочности 𝜎и при растяжении, хрупких - предел прочности при сжатии 𝜎ис.

Характеристики пластичности. При испытании на растяжение образцов из пластичных материалов, кроме характеристик прочности, определяют также характеристики пластичности:

■ относительное остаточное удлинение при разрыве

![]()

где lo - первоначальная длина образца;

l1- суммарная длина двух частей разорванного образца;

■ относительное остаточное сужение при разрыве

![]() где

Ао

- первоначальная площадь поперечного

сечения образца;

где

Ао

- первоначальная площадь поперечного

сечения образца;

А1- площадь поперечного сечения в наиболее тонком месте шейки после разрыва.

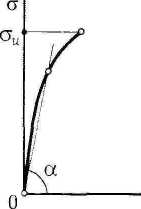

Энергетические характеристики. В п. 2.6 было показано, что площадь диаграммы F-AI в пределах упругих деформаций выражает работу силы F в тех же пределах. Очевидно, площадь всей диаграммы растяжения или сжатия характеризует полную работу, затраченную на разрушение образца.

Пластич. материал Хрупк. материал

И![]() з

сопоставления диаграмм

з

сопоставления диаграмм

на рисунке видно, что для разрушения пластичного материала необходимо затратить значительно больше работы, чем для разрушения хрупкого. Следовательно, если конструкция предназначена для восприятия динамических нагрузок, которые сопровождаются выделением большого количества энергии, предпочтение должно быть отдано пластичному материалу.

Хрупкие материалы легко и быстро разрушаются от динамических, а особенно от ударных воздействий из-за своей недостаточной энергоемкости. С другой стороны, при статическом нагружении хрупкие материалы вполне работоспособны и надежны.

У дарной

вязкостью называют

величину, характеризующую

способность материала сопротивляться

действию ударных нагрузок.

Меру сопротивления удару определяют

на специальных копрах,

на которых при помощи маятника разрушаются

образцы. Ударную

вязкость а определяют как отношение

работы W,

затраченной

на

разрушение образца, к площади его

поперечного сечения:

дарной

вязкостью называют

величину, характеризующую

способность материала сопротивляться

действию ударных нагрузок.

Меру сопротивления удару определяют

на специальных копрах,

на которых при помощи маятника разрушаются

образцы. Ударную

вязкость а определяют как отношение

работы W,

затраченной

на

разрушение образца, к площади его

поперечного сечения:

а = W/A.

Твердость.- Твердостью называют способность материала сопротивляться механическому проникновению в него другого тела. Наиболее широкое распространение получили испытания твердости по Бринеллю и по Роквеллу .

При испытании по Бринеллю стальной шарик, имеющий твердость стекла (из закаленной хромистой стали), диаметром 10 мм вдавливается определенной силой F в испытуемый материал (для стали F = 30 кН). После этого измеряют диаметр полученного отпечатка и находят величину А площади сферической поверхности, оставшейся в материале в результате его пластической деформации. Величина давления шарика F/A дает меру твердости материала и называется числом Бринелля НВ = F /А.

П ри

испытании по Роквеллу в

материал вдавливают острый алмазный

наконечник в виде конуса. Число

Роквелла HR

определяется,

как и НВ.

В

справочной литературе приведены таблицы,

устанавливающие зависимость между

твердостью по Бринеллю и Роквеллу.

ри

испытании по Роквеллу в

материал вдавливают острый алмазный

наконечник в виде конуса. Число

Роквелла HR

определяется,

как и НВ.

В

справочной литературе приведены таблицы,

устанавливающие зависимость между

твердостью по Бринеллю и Роквеллу.

Испытания материалов должны проводиться по методикам, строго регламентированным ГОСТами и ведомственными нормами. Механические характеристики материалов зависят от многих факторов, в числе которых можно назвать, например, химический состав и технологию получения материалов, виды термической обработки и обработки резанием, условия эксплуатации и др.