- •1. Пневмотранспортные вагоноразгрузочные установки. Конструкции разгрузчиков всасывающего, всасывающе-нагнетательного и нагнетательного действия. Аэрационные установки

- •2. Машины для разгрузки материалов из железнодорожных вагонов. Элеваторно-ковшовые разгрузчики. Вагоноопрокидыватели. Конструкция, основные механизмы

- •3. Бурофрезерные рыхлительные машины. Машины для комплексной очистки полувагонов. Состав, привод, основные механизмы

- •4. Автопогрузчики. Назначение, классификация, основные механизмы. Расчет механизма подъема

- •5. Тяговый расчет и определение устойчивости автопогрузчиков

- •6. Одноковшовые погрузчики. Классификация, основные механизмы. Расчет основных параметров и выбор гидропривода

- •Одноковшовый фронтальный (слева) и полуповоротный (справа) погрузчики

- •7. Тяговый расчет и определение устойчивости одноковшовых погрузчиков

- •8. Многоковшовые погрузчики. Классификация, конструкции, основные механизмы. Расчет основных параметров

- •9. Скребковые разгрузчики железнодорожных платформ. Назначение, классификация, основные механизмы

- •Скребковый разгрузчик платформ т-182а:

- •10. Специализированные малогабаритные машины для разгрузки крытых вагонов. Классификация, основные механизмы

- •11. Основные меры по обеспечению безопасности при конструировании и эксплуатации погрузочно-разгрузочных машин

Одноковшовый фронтальный (слева) и полуповоротный (справа) погрузчики

Полуповоротные погрузчики. В отличие от фронтальных эти машины обеспечивают разгрузку ковша и сменных рабочих органов впереди и на обе стороны на угол до 90° от продольной оси. Это сокращает время на развороты и позволяет использовать их для работы в стесненных условиях. Конструктивно они отличаются от фронтальных тем, что погрузочное оборудование монтируется на поворотной платформе 1, которая через опорно-поворотное устройство 2 опирается на ходовую раму 3 базовой машины. Вращательное движение поворотная платформа получает с помощью двух горизонтально расположенных гидроцилиндров 4, штоки которых соединены между собой пластинчатой цепью 5, огибающей звездочку 6 поворотной платформы.

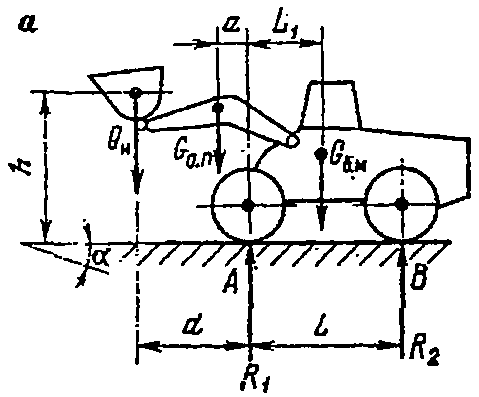

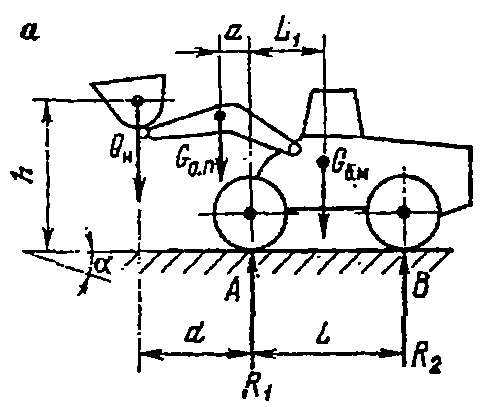

Главным параметром одноковшового погрузчика является номинальная грузоподъемная сила QH (кН), принимаемая согласно тяговому классу базовой машины и допускаемой нагрузке R1 на переднюю ось ходовой части. Номинальная грузоподъемная сила определяется по формуле

![]()

г де

Gо.п

— конструктивный вес погрузочного

оборудования, кН; d,

a,

L1

— плечи действия силы QH;

Gо.п

и Gб.м

— веса базовой машины относительно

точки А.

де

Gо.п

— конструктивный вес погрузочного

оборудования, кН; d,

a,

L1

— плечи действия силы QH;

Gо.п

и Gб.м

— веса базовой машины относительно

точки А.

Основными параметрами одноковшового погрузчика являются:

• удельное усилие копания KL развиваемое на режущей кромке ковша (у современных погрузчиков KL = 60…120 кН/м);

• конструктивная масса погрузочного рабочего оборудования (ковш и стрела) mо.п (т), равная 25-35 % массы базовой машины mб.м (т);

• номинальная вместимость ковша Е (м3), определяемая по грузоподъемности погрузочного оборудования при работе на сыпучих материалах при их плотности в целике γ = 1,6 т/м3 и коэффициенте наполнения ковша Kн = 1,25;

• номинальное напорное (тяговое) усилие погрузчика Тн (кН), определяемое по наибольшей эффективной мощности двигателя базового трактора Nэ max (кВт) и с учетом рабочей массы погрузчика mп (т), включающей в себя массу базовой машины и рабочего оборудования mо.п (т) с порожним ковшом (mп = mб.м + mо.п) из выражения

![]()

где vp = 0,8…1,1 — рабочая скорость внедрения в забой, м/с; δр — коэффициент расчетного буксования (0,07 для гусеничного и 0,2 для колесного ходов); ηm — КПД трансмиссии (механической 0,85-0,88 и гидромеханической 0,6-0,75); fк — коэффициент сопротивления перекатыванию (0,06-0,1 для гусеничного и 0,03-0,04 для колесного ходового оборудования);

• напорное усилие по сцепному весу Тн.сц (кН):

![]()

где φ — коэффициент сцепления движителя (0,9 для гусеничного и 0,6-0,8 для колесного хода);

• выглубляющее усилие Рв (кН), развиваемое гидроцилиндрами поворота ковша и приложенное на его режущей кромке,

![]()

• подъемное усилие Рп (кН) на кромке ковша, развиваемое гидроцилиндрами подъема стрелы,

![]()

7. Тяговый расчет и определение устойчивости одноковшовых погрузчиков

В тяговом режиме суммарное сопротивление WТ (Н) при работе колесного ОП слагается из сопротивлений: породы копанию WK, качению колес Wf, движению машины на подъем Wh и преодоление сил инерции Wj и имеет вид

.

.

В транспортном режиме величина WK = 0, но появляется сила сопротивления воздуха движению WB, (Н). Таким образом,

;

;

.

.

где fK — коэффициент сопротивления качению, %; Gм — вертикальная составляющая веса машины и полезной нагрузки, Н; α — угол наклона дорожной поверхности, град.; χ — безразмерный коэффициент учета вращающихся масс; v – скорость машины, м/с; a – ускорение машины, м/с2; Kа – удельный коэффициент аэродинамического сопротивления, Н/с2; Fд – площадь лобового сопротивления машины, м2.

Расчет устойчивости:

Расчет устойчивости заключается в том, чтобы сумма удерживающих моментов была больше суммы опрокидывающих моментов. Для проверки устойчивости составляется уравнение моментов относительно точки А.