- •1.Кристаллическое строение металлов.Дефекты решётки,их влияние на свойства металла.Полиморфные превращения и их значение для обработки и эксплуатации материалов.

- •2.Формирование структуры при Кристаллизации. Законы кристаллизации. Строение и дефекты слитка. Пути улучшения свойств металла и повышения его качества.

- •3.Сплавы.Фазы и структуры в сплавах.Правило фаз.Твёрдые растворы.Химические соединения.

- •5.Диаграмма системы Железо-Углерод.

- •6.Упругая и пластическая деформации.Вязкое и хрупкое разрушение.Обработка металлов давлением,предельные величины деформации.Упрочнение металла холодним деформированием.

- •7.Превращения в деформированном металле при нагреве.Холодная и горячая деформации их сравнение.Сверхпластичность.Изотермическая обработка давлением труднодеформируемых сплавов.

- •8.Твёрдость,прочность,пластичность,ударная вязкость,выносливость,длительная прочность,ползучесть материалов.

- •9.Сущность,назначение и виды термической обработки,её связь с диаграммой состояния материала.

- •10.Отжиг и нормализация.

- •11.Закалка и отпуск.Термомеханическая обработка.

- •12.Химико-термическая обработка стали.Назначение и виды хто.

- •13.Диффузионные и бездиффузинные превращения при термической обработке.

- •14.Чугуны и углеродистые стали.Их маркировка.

- •15.Легированные стали.Назначение легирования.Маркировка легированыйх сталей.

- •16.Алюминиевые и титановые сплавы.

- •17.Медные сплавы.Маркировка латуней и бронз.

- •18.Полимеры.Технологические достоинства и недостатки материалов на их основе.Свойства полимеров.

- •19.Пластмассы и композиционные материалы.

1.Кристаллическое строение металлов.Дефекты решётки,их влияние на свойства металла.Полиморфные превращения и их значение для обработки и эксплуатации материалов.

Общее свойство металлов и сплавов — их кристаллическое строение, характеризующееся определенным закономерным расположением атомов в пространстве. Для описания атомно-кристаллической структуры используют понятие кристаллической решетки, являющейся воображаемой пространственной сеткой с ионами (атомами) в узлах.

В кристалле элементарные частицы (атомы, ионы) сближены до соприкосновения. Для упрощения пространственное изображение принято заменять схемами, где центры тяжести частиц представлены точками. В точках пересечения прямых линий располагаются атомы; они называются узлами решетки. Расстояния a, b и cмежду центрами атомов, находящихся в соседних узлах решетки, называют параметрами, или периодами решетки. Величина их в металлах порядка 0,1–0,7 нм, размеры элементарных ячеек — 0,2–0,3 нм.

Виды кристаллических решеток: объемно-центрированная кубическая, гранецентрированная кубическая, гексагональная плотноупакованная.

Все дефекты кристаллической решетки принято делить на точечные, линейные, поверхностные и объемные.

Точечные дефекты соизмеримы с размерами атомов. К ним относятся вакансии, т. е. незаполненные узлы решетки, межузельные атомы данного металла (рис 1.8), примесные атомы замещения, т. е. атомы, по диаметру соизмеримые с атомами данного металла и примесные атомы внедрения, имеющие очень малые размеры и поэтому находящиеся в междоузлиях (рис 1.9). Влияние этих дефектов на прочность металла может быть различным в зависимости от их количества в единице объема и характера.

Линейные дефекты имеют длину, значительно превышающую их поперечные размеры. К ним относятся дислокации, т. е. дефекты, образующиеся в решетке в результате смещений кристаллографических плоскостей.Например для железа реальная прочность ниже теоретической благодаря дислокации.Дислокации блягодаря перемещению облегчают процесс пластической деформации.

Поверхностные дефекты включают в себя главным образом границы зерен (рис.1.13). На границах кристаллическая решетка сильно искажена. В них скапливаются перемещающиеся изнутри зерен дислокации.

Объемные дефекты кристаллической решетки включают трещины и поры. Наличие данных дефектов, уменьшая плотность металла, снижает его прочность.

У некоторых металлов в твердом состоянии в зависимости от температуры нагревания, скорости охлаждения или изменения давления в пределах твердого состояния изменяются форма и периоды кристаллических решеток. Такие изменения называют полиморфными превращенниями. Такое явление широко используется в технике, например при термической обработке металлов и сплавов. Так, при закалке стальных или чугунных изделий в результате быстрого охлаждения происходит полиморфное превращение, при котором резко возрастает твердость сплавов.

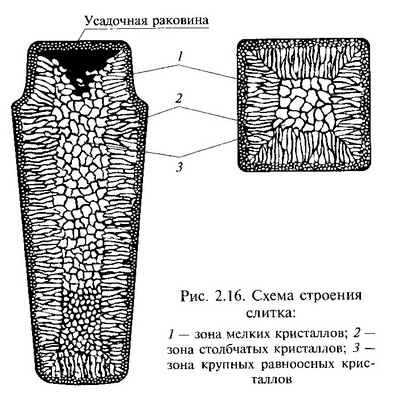

2.Формирование структуры при Кристаллизации. Законы кристаллизации. Строение и дефекты слитка. Пути улучшения свойств металла и повышения его качества.

Переход металла из жидкого состояния в твердое называется кристаллизацией. Любое состояние вещества (жидкий или твердый) определяется определенным значением свободной энергии, которая зависит от температуры. Механизм кристаллизации состоит из двух элементарных процессов: образование центров (зародышей) кристаллизации и роста этих зародышей.

Дефекты слитка: Отклонения химического состава от принятых норм. Трещины являются крупнейшим пороком стального слитка, они бывают поперечные и продольные, внутренние и внешние, горячие и холодные. Пузыри — дефект слитка, нарушающий сплошность металла. Волосовины — пороки металла, обнаруживаемые на поверхности прокатных заготовок в виде тонких небольших надрезов, ориентированных на глубину до 4—5 мм. Экзогенные (шлаковые) включения, представляющие собой частицы огнеупоров, песка и других веществ, попавших в сталь извне при выплавке и разливке, возникают при недостаточной чистоте желобов, сталеразливочных ковшей, сифонных проводок и изложниц, «подкачки» слитков при разливке.

Пути улучшения(можно самому додумать)