- •Е. Л. Колбина технология послепечатных процессов Учебное пособие

- •Предисловие

- •1. Предмет и содержание дисциплины, основные понятия и определения

- •2. История возникновения и развития брошюровочно-переплетных процессов

- •3. Обработка отпечатанных листов

- •3.1. Сталкивание листов

- •3.2. Счет листов

- •3.3 Разрезка листов в стопе

- •3.4. Факторы, влияющие на точность разрезки листа в стопе

- •3.5. Оборудование, тенденции развития процесса резки

- •4. Фальцевание листов

- •4.1. Варианты фальцовки

- •4.2. Способы образования фальцев и их сравнительная характеристика

- •4.3. Оценка качества фальцовки

- •4.4. Образование фальца и режимы фальцевания

- •4.5. Фальцевальное оборудование и перспективы развития технологии фальцевания

- •5. Прессование тетрадей

- •6. Подготовка тетрадей перед комплектовкой

- •6.1. Виды форзацев и технология их присоединения

- •6.2. Технология изготовления

- •6.3. Факторы, влияющие на прочность форзацев

- •6.4. Присоединение к тетрадям иллюстраций

- •6.5. Присоединение дробных частей листа

- •7. Комплектовка блоков

- •8. Скрепление книжных блоков проволокой, спиралями и гребнями

- •8.1. Шитье проволокой

- •8.2. Скрепление спиралями, пластмассовыми или проволочными гребнями

- •9. Шитье книжных блоков нитками

- •9.1. Поблочные способы шитья нитками

- •9.2. Потетрадное шитье блоков нитками

- •10. Клеевое бесшвейное скрепление

- •10.1. Классификация и обзор способов кбс

- •10.2. Факторы, влияющие на прочность клеевого бесшвейного скрепления

- •11. Сравнение способов скрепления

- •12. Варианты обработки книжных блоков для изданий в переплетных крышках

- •12.1. Классификация технологических вариантов обработки книжных блоков

- •12.2. Характеристика технологических вариантов обработки блоков

- •12.3. Заклейка и окантовка корешка

- •12.4. Сушка корешка

- •12.5. Обжим корешка

- •12.6. Обрезка блоков с трех сторон

- •12.7. Закраска обрезов

- •12.8. Кругление корешка и отгибка фальцев

- •12.9. Вкладка и присоединение ленточки закладки

- •12.10. Присоединение к корешку упрочняющих деталей

- •12.11. Принципы компоновки блокообрабатывающих линий на полиграфических предприятиях

- •13. Классификация и конструкция обложек и переплетных крышек

- •14. Изготовление переплетных крышеК и обложек

- •14.1. Определение размеров деталей переплетных крышек и обложек

- •14.2. Раскрой материалов

- •14.3. Сборка переплетных крышек

- •14.4. Типовые схемы изготовления обложки переплетных крышек

- •14.5. Коробление переплетных крышек

- •14.6. Требования к качеству переплетных крышек

- •15. Отделка переплетных крышек

- •15.1. Плоскоуглубленное бескрасочное тиснение

- •15.2. Тиснение фольгой

- •15.3. Конгревное тиснение

- •15.4. Факторы, влияющие на качество тиснения

- •15.5. Печатание переплетными красками

- •15.6. Другие способы отделки переплетных крышек

- •16. Вставка блоков в переплетные крышки

- •17. Прессование и штриховка готовых книг

- •18. Отделка печатной проДуКции припрессовкой полимерной пленки

- •18.1. Способ клеевой припрессовки полимерной пленки к оттискам

- •18.2. Способ припрессовки с использованием дублированных пленок

- •18.3. Метод переноса термопластичного покрытия

- •18.4. Экструзионный метод нанесения полимерного покрытия

- •18.5. Факторы, влияющие на прочность припрессовки

- •18.6. Влияние свойств красочного слоя на прочность припрессовки

- •18.7. Влияние внутренних напряжений на прочность припрессовки

- •Вопросы для самопроверки

- •1. Основные понятия и определения

- •2. История развития брошюровочно-переплетных процессов

- •3. Обработка отпечатанных листов

- •4. Фальцовка листов

- •5. Прессование тетрадей

- •6. Подготовка тетрадей перед комплектовкой

- •7. Комплектовка блоков

- •8. Скрепление проволокой, спиралями, гребнями

- •9. Шитье нитками

- •10. Клеевое бесшвейное скрепление

- •11. Сравнение способов скрепления

- •12. Варианты обработки книжных блоков

- •13. Классификация и конструкция обложек и переплетных крышек

- •14. Изготовление переплетных крышек

- •15. Отделка переплетных крышек

- •16. Вставка блока в переплетные крышки.

- •17. Прессование и штриховка готовых книг

- •18. Отделка печатной продукции припрессовкой полимерной пленки

- •Библиографический список

- •Содержание

14.5. Коробление переплетных крышек

Коробление – это самопроизвольная деформация изгиба сторонок переплетной крышки относительно машинного направления отлива картона. Возникает она после сборки переплетной крышки и вызвана односторонним увлажнением картона, анизотропностью его свойств, усадкой в картоне, клеевом слое и покровном материале, несимметричностью строения переплетной крышки. Коробление затрудняет отделку переплетных крышек и вставку блоков в перелетные крышки.

Величину коробления Вк определяют как среднеарифметическую сумму высот поднятия уголков сторонки переплетной крышки, лежащей на горизонтальной поверхности выпуклой стороной вниз.

На величину коробления влияют следующие факторы: толщина картона, химическая природа применяемого клея, концентрация клея, количество клея на 1 м2, вид покровного материала, направление раскроя деталей переплетной крышки.

С возрастанием толщины картона величина коробления уменьшается. Изменение величины коробления в зависимости от толщины картона и вида клея показано на рисунке 14.8.

Величина коробления снижается с повышением концентрации клея и уменьшением расхода клея на 1 м2 поверхности. Наибольший эффект снижения величины коробления достигается при выборе долевого направления раскроя всех деталей переплетной крышки относительно корешка книжного блока.

Рис.14.8. Зависимость величины коробления от толщины картона сторонок и клея: 1 – костный, 2 – желатина с латексом, 3 – ПВАД

Помимо указанных технологических способов снижения коробления существуют и механические, заключающиеся в пропускании переплетных крышек через вращающиеся валики в каландре КПК-580, а также использование компенсирующего увлажнения картона в процессе изготовления крышек. Последний способ требует внесения конструктивных изменений в машины, что экономически не оправдано.

Коробление переплетных крышек не должно превышать 3 мм – для малых и 4 мм – для средних и больших форматов.

14.6. Требования к качеству переплетных крышек

Качество переплетных крышек контролируют по целому ряду показателей: точность по ширине развернутой крышки (допуск ±1,5 мм), точность по высоте у передних краев крышки (допуск ±0,5 мм), точность ширины шпации (+1 мм), отсутствие косины шпации (допуск ±1 мм), отсутствие косины расставов (допуск 1 мм), размер загибки клапанов покровного материала (15±2 мм), плотность приклейки покровного материала, правильность заделки уголков крышки, прямоугольность сторонок и самой переплетной крышки. отсутствие коробления (допуск 3 и 4 мм).

15. Отделка переплетных крышек

После изготовления переплетные крышки могут подвергаться различным способам отделки. Наиболее распространенными являются различные способы тиснения, реже применяются печать переплетными красками, трафаретная печать, наклейка иллюстраций.

15.1. Плоскоуглубленное бескрасочное тиснение

При плоскоуглубленном (блинтовом) тиснении изображение получается углубленным, но лежащим в одной плоскости. Качество определяется глубиной тиснения и сглаживанием фактуры, оборотная сторона крышки остается плоской.

Штамп для плоскоуглубленного тиснения должен быть монолитным, все давящие элементы иметь одинаковый рост, рабочая поверхность отполирована, кромки давящих элементов скруглены. Профиль штампа представлен на рисунке 15.1.

Рис.15.1. Профиль штампа

Меньший угол наклона граней штампа будет приводить к графическим искажениям, а угол в 90° приведет к снижению устойчивости элементов и выкрашиванию тонких элементов при обработке тиража.

Для штампов используются следующие материалы: латунь марки ЛС-59-1 (ГОСТ 15527-70), медь, магний, сталь марок У8А и У9А (ГОСТ В1435-74).

Латунь легко гравируется, и штампы могут быть изготовлены вручную или на станках с числовым программным управлением (ЧПУ).

Медные штампы получают травлением глубиной 1 мм с последующим углублением пробелов. Преимуществами медных штампов является высокая теплоемкость, способность передавать на фактурной поверхности большие плашки и тонкие линии, большая тиражестойкость.

Магниевые штампы получают травлением за 10–15 минут на глубину 2,5 мм, отпадает необходимость в дополнительной фрезеровке пробелов между печатающими элементами, стоимость ниже медных и латунных штампов. Однако магний – мягкий металл. Использование его в качестве штампа вызывает трудности при тиснении плашек больших размеров и большой площади изображения, тиражестойкость таких штампов невелика и зависит от характера изображения.

Стальные штампы применяются редко из-за высокой твердости, травлением их получить сложно из-за подтравливания боковых граней. Они изготавливаются гравированием на станках с ЧПУ, используются для тиснения плотных видов картона для упаковки коробок для зубной пасты и т. п.

В прессах для тиснения плоского типа штамп крепится на верхней плите, на нижней плите пресса может быть выполнена приправка и закреплен декель.

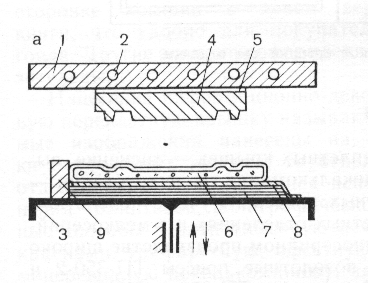

При выполнении тиснения только на сторонках переплетной крышки функцию декеля может выполнить картон сторонок при толщине не менее 2 мм. Схема блинтового тиснения представлена на рисунке 15.2.

Необходимость выполнения приправки вызвана неравномерным распределением давления на площади штампа.

Режимами тиснения являются температура штампа 110–130 °С и давление 450–600 кг/см2. Глубина тиснения (величина абсолютной остаточной деформации) составляет на сторонках от 0,2 до 0,3 мм, на корешке 0,12–0,18 мм.

Рис.15.2 Схема плоскоуглубленного бескрасочного тиснения:

1 – верхняя плита пресса; 2 – нагревательные элементы; 3 – нижняя плита пресса; 4 – штамп; 5 – клеевой слой; 6 – переплетная крышка; 7 – декель и приправка; 8 – наружный лист декеля; 9 – упор