- •Е. Л. Колбина технология послепечатных процессов Учебное пособие

- •Предисловие

- •1. Предмет и содержание дисциплины, основные понятия и определения

- •2. История возникновения и развития брошюровочно-переплетных процессов

- •3. Обработка отпечатанных листов

- •3.1. Сталкивание листов

- •3.2. Счет листов

- •3.3 Разрезка листов в стопе

- •3.4. Факторы, влияющие на точность разрезки листа в стопе

- •3.5. Оборудование, тенденции развития процесса резки

- •4. Фальцевание листов

- •4.1. Варианты фальцовки

- •4.2. Способы образования фальцев и их сравнительная характеристика

- •4.3. Оценка качества фальцовки

- •4.4. Образование фальца и режимы фальцевания

- •4.5. Фальцевальное оборудование и перспективы развития технологии фальцевания

- •5. Прессование тетрадей

- •6. Подготовка тетрадей перед комплектовкой

- •6.1. Виды форзацев и технология их присоединения

- •6.2. Технология изготовления

- •6.3. Факторы, влияющие на прочность форзацев

- •6.4. Присоединение к тетрадям иллюстраций

- •6.5. Присоединение дробных частей листа

- •7. Комплектовка блоков

- •8. Скрепление книжных блоков проволокой, спиралями и гребнями

- •8.1. Шитье проволокой

- •8.2. Скрепление спиралями, пластмассовыми или проволочными гребнями

- •9. Шитье книжных блоков нитками

- •9.1. Поблочные способы шитья нитками

- •9.2. Потетрадное шитье блоков нитками

- •10. Клеевое бесшвейное скрепление

- •10.1. Классификация и обзор способов кбс

- •10.2. Факторы, влияющие на прочность клеевого бесшвейного скрепления

- •11. Сравнение способов скрепления

- •12. Варианты обработки книжных блоков для изданий в переплетных крышках

- •12.1. Классификация технологических вариантов обработки книжных блоков

- •12.2. Характеристика технологических вариантов обработки блоков

- •12.3. Заклейка и окантовка корешка

- •12.4. Сушка корешка

- •12.5. Обжим корешка

- •12.6. Обрезка блоков с трех сторон

- •12.7. Закраска обрезов

- •12.8. Кругление корешка и отгибка фальцев

- •12.9. Вкладка и присоединение ленточки закладки

- •12.10. Присоединение к корешку упрочняющих деталей

- •12.11. Принципы компоновки блокообрабатывающих линий на полиграфических предприятиях

- •13. Классификация и конструкция обложек и переплетных крышек

- •14. Изготовление переплетных крышеК и обложек

- •14.1. Определение размеров деталей переплетных крышек и обложек

- •14.2. Раскрой материалов

- •14.3. Сборка переплетных крышек

- •14.4. Типовые схемы изготовления обложки переплетных крышек

- •14.5. Коробление переплетных крышек

- •14.6. Требования к качеству переплетных крышек

- •15. Отделка переплетных крышек

- •15.1. Плоскоуглубленное бескрасочное тиснение

- •15.2. Тиснение фольгой

- •15.3. Конгревное тиснение

- •15.4. Факторы, влияющие на качество тиснения

- •15.5. Печатание переплетными красками

- •15.6. Другие способы отделки переплетных крышек

- •16. Вставка блоков в переплетные крышки

- •17. Прессование и штриховка готовых книг

- •18. Отделка печатной проДуКции припрессовкой полимерной пленки

- •18.1. Способ клеевой припрессовки полимерной пленки к оттискам

- •18.2. Способ припрессовки с использованием дублированных пленок

- •18.3. Метод переноса термопластичного покрытия

- •18.4. Экструзионный метод нанесения полимерного покрытия

- •18.5. Факторы, влияющие на прочность припрессовки

- •18.6. Влияние свойств красочного слоя на прочность припрессовки

- •18.7. Влияние внутренних напряжений на прочность припрессовки

- •Вопросы для самопроверки

- •1. Основные понятия и определения

- •2. История развития брошюровочно-переплетных процессов

- •3. Обработка отпечатанных листов

- •4. Фальцовка листов

- •5. Прессование тетрадей

- •6. Подготовка тетрадей перед комплектовкой

- •7. Комплектовка блоков

- •8. Скрепление проволокой, спиралями, гребнями

- •9. Шитье нитками

- •10. Клеевое бесшвейное скрепление

- •11. Сравнение способов скрепления

- •12. Варианты обработки книжных блоков

- •13. Классификация и конструкция обложек и переплетных крышек

- •14. Изготовление переплетных крышек

- •15. Отделка переплетных крышек

- •16. Вставка блока в переплетные крышки.

- •17. Прессование и штриховка готовых книг

- •18. Отделка печатной продукции припрессовкой полимерной пленки

- •Библиографический список

- •Содержание

12.4. Сушка корешка

Используют интенсивные способы подвода теплового потока к поверхности корешка. С клеем вносится большое количество воды, которую необходимо быстро удалить, чтобы провести дальнейшие операции обжима корешка и обрезки с 3-х сторон. Причем необходимо удалить только часть влаги, что обеспечит пленкообразование и исключит возможность перехода клея на нож после обрезки блока. Степень такого высыхания называют сушкой «на отлип». Способы сушки в зависимости от комплектации оборудования могут быть следующие: радиационно-конвективная с использованием ИК-зоны спектра или сушка в быстропеременном электромагнитном поле, так называемая высокочастотная сушка. На малых предприятиях при отсутствии оборудования для заклейки и сушки корешка нанесение клея производится на корешки блоков, уложенных в вертикальные стопы, а далее – естественной сушкой в течении 1–2 часов.

12.5. Обжим корешка

Обжим корешка или местный обжим – это операция выравнивания по толщине блока и его корешковой части. В корешке блока после нанесения клея и сушки возникают значительные утолщения за счет набухания бумаги, кроме того на толщину корешка влияют плохо обжатые фальцы тетрадей и неплотное шитье (при потетрадном шитье нитками). Разница в толщине корешковой части и самого блока может достигать 20 %. При обрезке с трех сторон в привертках, содержащих 4–5 блоков, возможна выжимка корешка одного из блоков, либо его деформация и смещение, что приведет к ступенчатому обрезу, т. е. браку. Технология обжима корешка может осуществляться в двух вариантах. В мелкосерийном производстве используются прессы, обжимающие только фальцы корешковой части блока, с ручной установкой блоков в обжимающие колодки. В обжимные прессы, входящие в состав блокообрабатывающих линий, блоки подаются поштучно автоматически, где проходят два вида обжима: сначала корешковых фальцев, а затем и всего блока. Обжим происходит в нескольких позициях с постепенно повышающейся силой обжима, такая технология позволяет более качественно производить обжим (не происходит перекос корешка) и способствует лучшему удалению воздуха из фальцев и между листов бумаги.

Влажность блока к моменту обжима должна быть оптимальной, т. к. при избыточной влажности блок после обжима вновь будет набухать, и изменяться в размерах, в пересушенном блоке при обжиме может произойти смещение внутренних тетрадей вперед.

12.6. Обрезка блоков с трех сторон

Цель операции – срезка головочных и передних петель фальцев и шлейфа, доведение формата блока до стандартного или заданного. Обрезка с трех сторон производится на трехножевых резальных машинах. Принцип разрезки такой же, как и в одноножевой резальной машине: стопа фиксируется при помощи прижима, нож совершает сабельное движение с врезанием в марзан. Отличие состоит в наличии трех отдельных ножей, которые работают со смещением по фазе во избежание столкновения. Одновременно работают верхний и нижний ножи и отдельно передний. Вся обрезка выполняется в одной секции, за один цикл машины выполняются все три обреза. Обрезка может производиться в привертке (или стапеле) по нескольку экземпляров или поблочно (при большом объеме блока). Максимальная высота стапеля составляет 80 мм; в исключительных случаях до 120 мм. Трехножевые резальные машины могут работать в составе поточных линий в автоматическом режиме подачи и съема продукции со скоростью от 50 до 100 ц/мин. Стапель формируется и выравнивается вне зоны резки и затем в ручном или автоматическом режиме передается в зону резки. Ручная укладка блоков к упорам в зоне резки исключается, в режиме резки зона резки защищена опущенными пластинами. Использование гидравлического прижима позволяет мягко регулировать степень сжатия привертки. Для предотвращения налипания на нож клея поверхность ножа постоянно обрызгивается силиконом. Обрезка блока стандартного формата проводится в соответствии с представленной схемой на рисунке 12.10.

3-4 мм

5 мм

7-6 мм

Рис. 12.10. Схема трехсторонней обрезки блока

Размер шлейфа включается дополнительно, т.к. он не входит в формат необрезанного блока в соответствии со стандартными показателями формата и доли издания. Допуск на обрезку средних и больших форматов ±1 мм, косина 1 % от длины реза.

Качество обрезки с трех сторон оценивается по формату, геометрической форме блоков после обрезки, состоянию обрезов и корешка. Нарушение первых двух показателей приводит к несоответствию блока переплетной крышке, что вызовет трудности при вставке. Отклонения возникают из-за плохого выравнивания привертки перед обрезкой, неточной регулировки упоров и ножей, большой высоты привертки. Чем выше привертка блоков при обрезке, тем точность ниже: ±0,25мм – при высоте до 5 мм; ±0,3 мм – при высоте от 5 до 30 мм; а ±0,7 мм – при высоте от 30 до 60 мм. В большей степени эти значения относятся к переднему обрезу.

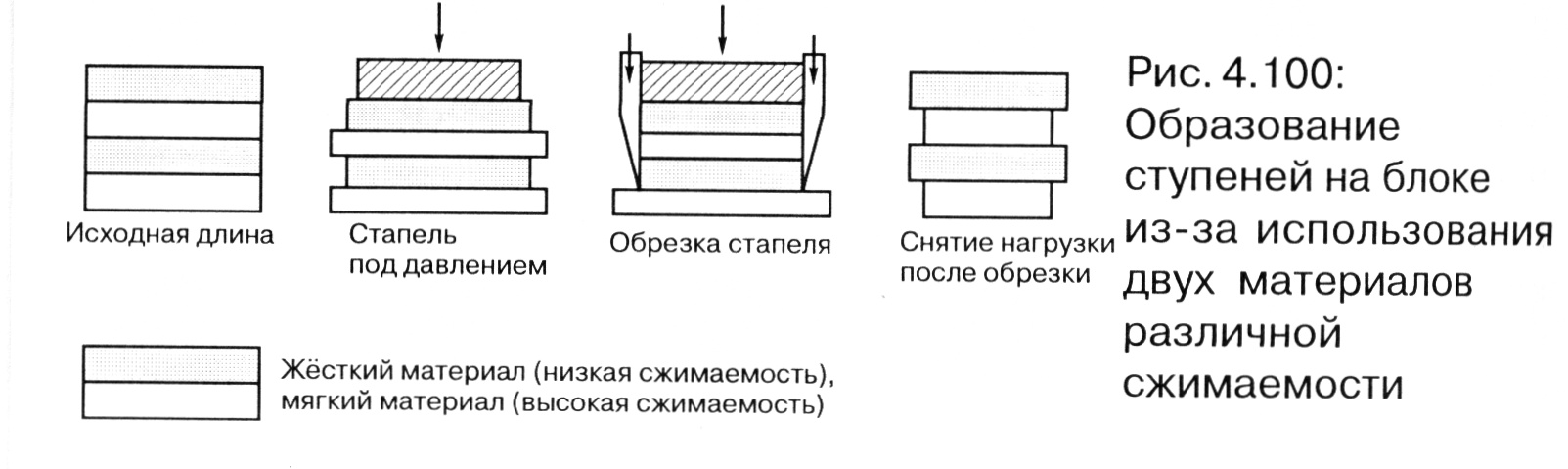

Качество обрезов будет зависеть от остроты ножа, состояния марзанов и от бумаги, из которой сформирован блок. Свежезаточенные ножи оставляют на срезе следы от заусениц после заточки, в процессе приработки ножа они стачиваются, и срез становится ровным, тупые ножи приводят к слипанию кромок листов, долго несменяемый марзан вызовет рваный обрез нижних тетрадей привертки и форзаца. К характеристике обрезов можно отнести наличие ступенчатого обреза. Он может возникать при сдвиге корешка блока под прижимом из-за большой разницы в толщине корешка и самого блока, а также из-за наличия в блоке бумаги с разной степенью деформации. Если блок состоит из нескольких сортов бумаги, по-разному деформирующихся при нагрузке, то под действием давления прижима произойдет неравномерное изменение длины в направлении, перпендикулярном действию нагрузки. После обрезки и снятия давления становится заметным изменение в размерах разной бумаги (рис.12.11).

Рис.12.11. Схема образования ступенчатого обреза при использовании в блоке двух материалов различной деформируемости

Ступенчатый обрез может образовываться, когда в блоке есть тетради из газетной бумаги, пересушенной в ротации, и офсетной увлажненной бумаги. После обрезки газетная бумага впитает влагу и может несколько удлиниться в поперечном направлении.

Эти виды ступенчатого обреза не столь очевидны, как обрез, получаемый при смещении корешка под прижимом, но создают впечатление неровности обреза.

Контроль соответствия формату производится с помощью линейки, проверка прямоугольности блока – угольником. Остальные показатели определяются визуально.