- •Е. Л. Колбина технология послепечатных процессов Учебное пособие

- •Предисловие

- •1. Предмет и содержание дисциплины, основные понятия и определения

- •2. История возникновения и развития брошюровочно-переплетных процессов

- •3. Обработка отпечатанных листов

- •3.1. Сталкивание листов

- •3.2. Счет листов

- •3.3 Разрезка листов в стопе

- •3.4. Факторы, влияющие на точность разрезки листа в стопе

- •3.5. Оборудование, тенденции развития процесса резки

- •4. Фальцевание листов

- •4.1. Варианты фальцовки

- •4.2. Способы образования фальцев и их сравнительная характеристика

- •4.3. Оценка качества фальцовки

- •4.4. Образование фальца и режимы фальцевания

- •4.5. Фальцевальное оборудование и перспективы развития технологии фальцевания

- •5. Прессование тетрадей

- •6. Подготовка тетрадей перед комплектовкой

- •6.1. Виды форзацев и технология их присоединения

- •6.2. Технология изготовления

- •6.3. Факторы, влияющие на прочность форзацев

- •6.4. Присоединение к тетрадям иллюстраций

- •6.5. Присоединение дробных частей листа

- •7. Комплектовка блоков

- •8. Скрепление книжных блоков проволокой, спиралями и гребнями

- •8.1. Шитье проволокой

- •8.2. Скрепление спиралями, пластмассовыми или проволочными гребнями

- •9. Шитье книжных блоков нитками

- •9.1. Поблочные способы шитья нитками

- •9.2. Потетрадное шитье блоков нитками

- •10. Клеевое бесшвейное скрепление

- •10.1. Классификация и обзор способов кбс

- •10.2. Факторы, влияющие на прочность клеевого бесшвейного скрепления

- •11. Сравнение способов скрепления

- •12. Варианты обработки книжных блоков для изданий в переплетных крышках

- •12.1. Классификация технологических вариантов обработки книжных блоков

- •12.2. Характеристика технологических вариантов обработки блоков

- •12.3. Заклейка и окантовка корешка

- •12.4. Сушка корешка

- •12.5. Обжим корешка

- •12.6. Обрезка блоков с трех сторон

- •12.7. Закраска обрезов

- •12.8. Кругление корешка и отгибка фальцев

- •12.9. Вкладка и присоединение ленточки закладки

- •12.10. Присоединение к корешку упрочняющих деталей

- •12.11. Принципы компоновки блокообрабатывающих линий на полиграфических предприятиях

- •13. Классификация и конструкция обложек и переплетных крышек

- •14. Изготовление переплетных крышеК и обложек

- •14.1. Определение размеров деталей переплетных крышек и обложек

- •14.2. Раскрой материалов

- •14.3. Сборка переплетных крышек

- •14.4. Типовые схемы изготовления обложки переплетных крышек

- •14.5. Коробление переплетных крышек

- •14.6. Требования к качеству переплетных крышек

- •15. Отделка переплетных крышек

- •15.1. Плоскоуглубленное бескрасочное тиснение

- •15.2. Тиснение фольгой

- •15.3. Конгревное тиснение

- •15.4. Факторы, влияющие на качество тиснения

- •15.5. Печатание переплетными красками

- •15.6. Другие способы отделки переплетных крышек

- •16. Вставка блоков в переплетные крышки

- •17. Прессование и штриховка готовых книг

- •18. Отделка печатной проДуКции припрессовкой полимерной пленки

- •18.1. Способ клеевой припрессовки полимерной пленки к оттискам

- •18.2. Способ припрессовки с использованием дублированных пленок

- •18.3. Метод переноса термопластичного покрытия

- •18.4. Экструзионный метод нанесения полимерного покрытия

- •18.5. Факторы, влияющие на прочность припрессовки

- •18.6. Влияние свойств красочного слоя на прочность припрессовки

- •18.7. Влияние внутренних напряжений на прочность припрессовки

- •Вопросы для самопроверки

- •1. Основные понятия и определения

- •2. История развития брошюровочно-переплетных процессов

- •3. Обработка отпечатанных листов

- •4. Фальцовка листов

- •5. Прессование тетрадей

- •6. Подготовка тетрадей перед комплектовкой

- •7. Комплектовка блоков

- •8. Скрепление проволокой, спиралями, гребнями

- •9. Шитье нитками

- •10. Клеевое бесшвейное скрепление

- •11. Сравнение способов скрепления

- •12. Варианты обработки книжных блоков

- •13. Классификация и конструкция обложек и переплетных крышек

- •14. Изготовление переплетных крышек

- •15. Отделка переплетных крышек

- •16. Вставка блока в переплетные крышки.

- •17. Прессование и штриховка готовых книг

- •18. Отделка печатной продукции припрессовкой полимерной пленки

- •Библиографический список

- •Содержание

10.2. Факторы, влияющие на прочность клеевого бесшвейного скрепления

Способ КБС со срезкой фальцев без роспуска листов, как уже указывалось выше (пп. 10.1.2), наиболее часто используется для скрепления продукции. Он реализован в действующем оборудовании. Поэтому проводимые в разных странах исследования направлены на повышение прочности скрепления именного этого способа. Контроль качества продукции, скрепленной КБС, производится по усилию вырыва листа из книжного блока. Эти испытания дают возможность даже на различных испытательных машинах получать достоверные и сопоставленные результаты по прочности скрепления. Расчет усилия вырыва листа производят по формуле:

P=![]()

где P – удельное усилие вырыва листа; P' – среднее арифметическое значение усилия вырыва листа; l – длина корешка блока.

Нижний предел прочности для дисперсионных клеев составляет 0,5 кН/м. В странах Евросоюза этот показатель для любых клеев – 0,45 кН/м. Факторами, влияющими на прочность КБС, являются свойства клеев и технологические режимы их применения, свойства используемой бумаги, характер подготовки поверхности корешка блока перед нанесением клея.

10.2.1. Влияние на прочность клеевого бесшвейного скрепления свойств клеев. Для клеевого бесшвейного скрепления нашли применение водно-дисперсионные клеи, термопластичные клеи-расплавы (термоклеи) и термореактивные клеи-расплавы одно- и двухкомпонентные.

10.2.1.1. Водно-дисперсионные клеи. Наибольшее применение имеет поливинилацетатная дисперсия (ПВАД). Она обладает хорошей адгезией к бумаге (за исключением мелованной), обеспечивая прочность скрепления 0,7–0,8 кН/м. Клеевая пленка, при наличии пластификатора эластична, что обеспечивает хорошую раскрываемость книжного блока. Клеевые соединения долговечны, т.к. полимер не подвержен старению. К недостаткам следует отнести необходимость искусственной сушки. В основном используется высокочастотная сушка, требующая больших энергозатрат.

На прочность КБС влияет содержание сухого остатка (т. е. процентная доля полимера в дисперсии), содержание пластификатора, вязкость, размер частиц дисперсии, условия хранения и транспортировки, режимы нанесения.

Сухой остаток ПВАД не должен быть ниже 50 %, т.к. он определяет толщину высохшей клеевой пленки.

Содержание пластификатора 15 % по сухому остатку. В качестве пластификатора используют дибутилфталат или эдос. Наличие пластификатора обеспечивает эластичность клеевой пленки, отсутствие пластификатора или его недостаточное содержание приводит к хрупкому разрушению клеевой пленки при раскрывании блока (раскол блока).

Вязкость дисперсии при однократном нанесении лежит в пределах 40–60 с по кружке ВМС. При двукратном нанесении сначала наносится маловязкая мелкодисперсная ПВАД, а затем – высоковязкая крупнодисперсная. Уменьшать вязкость ПВАД путем разбавления ее водой не рекомендуется, т.к. снижается сухой остаток, что ведет к уменьшению толщины клеевого слоя и снижению прочности КБС.

Оптимальная толщина ПВАД на корешке блока 0,7–0,8 мм в сыром виде, после высыхания 0,17–0,2 мм.

Хранить и производить транспортировку ПВАД следует при температуре не ниже 18 °С. При отрицательных температурах водная среда клея замерзает, что может привести к коагуляции ПВАД, хранение ПВАД в металлической таре исключается. Процесс склеивания происходит при температуре выше минимальной температуры пленкообразования, поэтому температура воздуха в цехе должна быть не ниже 18 °С.

ПВАД применяется для изданий, рассчитанных на длительный и средний срок эксплуатации при малой интенсивности пользования. (Более подробно о свойствах ПВАД см. в учеб. пособии Е.Л. Колбина. Клеи и лаки в послепечатных процессах. Омск : Изд-во ОмГТУ, 2004. 80 с.).

10.2.1.2. Термопластичные клеи-расплавы (термоклеи). При комнатной температуре термоклеи представляют собой гранулы, при нагревании свыше 100 °С переходят в расплав и при рабочей температуре наносятся валиками на корешок блока, при охлаждении (без каких-либо химических реакций) образуют твердую полимерную пленку. В состав термоклеев входят сополимер винилацетата и этилена (сэвилен); воски, производные канифоли; антиоксиданты или стабилизаторы; добавки, повышающие адгезию.

Преимущества термоклеев заключаются в высокой скорости работы (до 300 ц/мин), отсутствии сушки, возможности проведения операции обрезки с 3-х сторон уже через 30 с после заклейки. Однако по сравнению с ПВАД прочность несколько ниже (особенно для жестких бумаг), клеевые соединения подвержены старению (срок использования 5 лет, после чего прочность снижается на 30–40 %). Термоклеи рекомендуются для периодических изданий.

Особенностью применения термоклеев является их подверженность окислению кислородом и озоном воздуха в расплавленном состоянии. Антиоксиданты или стабилизаторы, входящие в состав клея, лишь сдвигают момент начала реакции на 1–1,5 ч. Окисление приводит к изменению химического состава и, как следствие, снижению прочности скрепления. Поэтому клеевые аппараты для термоклеев состоят из соединенных между собой бака предварительного нагрева и рабочей клеевой ванны, температура в баке предварительного нагрева должна быть на 20–30 °С ниже рабочей температуры клея.

На прочность КБС оказывают влияние режимы применения термоклеев: температура и толщина клеевого слоя.

Каждая марка термоклея имеет свою рабочую температуру, в большинстве – это интервал от 160 до 180 °С, но есть клеи, например Q 3631 Henkel, с рабочей температурой 120–140 °С. Необходимо жестко контролировать температуру, т.к. при температуре свыше 180 °С начинается активное окисление клея, а при температуре, ниже рабочей, вязкость клея повышается, и он не проклеивает корешок. В клее наблюдается химическое течение. Все эти факторы приводят к снижению прочности КБС. Не следует также долго перегревать клей и при остановках машины снижать рабочую температуру в клеевой ванне и баке предварительного нагрева. Следует избегать увеличения температуры в баке предварительного нагрева для повышения скорости расплавления термоклея.

Оптимальная толщина клеевого слоя на корешке 0,9–1 мм в расплавленном состоянии.

10.2.1.3. Термореактивные клеи-расплавы. Клеи-расплавы на основе термореактивных полимеров отличаются от термопластичных клеев тем, что в процессе их пленкообразования кроме физических протекают и химические процессы – реакции полимеризации. К таким клеям относятся полиуретановые и двухкомпонентные термоклеи. Полиуретановые клеи представляют собой соединение уретанового форполимера с реакционноспособными изоцианатными (–NCO) концевыми группами. При нанесении полиуретанового клея из расплава изоцианатные группы под воздействием воды, содержащейся в бумаге и окружающем воздухе, вступают в реакцию полимеризации и образуют полимер сетчатого строения. Основное отличие полиуретановых клеев от термоклея заключается в том, что после быстрого физического закрепления наступает длительное химическое, приводящее к нарастанию прочности клеевого бесшвейного скрепления в течение 12–48 ч.

Преимущества полиуретановых клеев заключаются в более высокой прочности (1,3 кН/м), что в 1,5–2 раза выше ПВАД и термоклеев, возможности прочного соединения полностью запечатанных оттисков, устойчивости к старению, низким и высоким температурам, в прочном скреплении мелованной и бумаги любой массы. Необходимая прочность скрепления достигается при толщине слоя 0,3 мм, поэтому расход клея в 3 раза меньше, чем термоклея, при этом книжный блок выдерживает до 30 тыс. раскрываний.

К недостаткам следует отнести достаточно высокую стоимость и необходимость применения индивидуальных средств защиты при работе с изоцианами из-за испарения мономеров.

В настоящее время уже разработано четвертое поколение полиуретановых клеев с дополнительным УФ-отверждением. Содержание в них изоцианатов сокращено до 3,5 %, и нет необходимости в индивидуальных средствах защиты, т. к. отсутствует испарение мономеров при нагревании.

Особые требования предъявляются к клеевым аппаратам, т.к. должен быть исключен контакт с воздухом. Клеевые аппараты имеют также предварительный нагрев на 10 °С ниже рабочей температуры, составляющей 120–130 °С. Нанесение клея может быть с помощью валиков или форсунок, где температура доводится до рабочей. В маркировке клея обязательно указывается способ нанесения.

Двухкомпонентные термореактивные клеи представляют собой клеи с увеличенной степенью полимеризации. Принцип действия основан на химической реакции полимеризации двух различных типов клея, последовательно нанесенных друг на друга. Компоненты разогревают в разных баках и последовательно наносят на корешок книжного блока. Недостаток заключается в длительном протекании реакции полимеризации по мере диффузии обоих компонентов. Большого применения этот тип клеев не нашел.

10.2.2. Влияние на прочность КБС механической обработки корешка блока. Цель механической обработки корешка – увеличение площади склейки с бумагой и активирование молекул целлюлозы для взаимодействия с клеем.

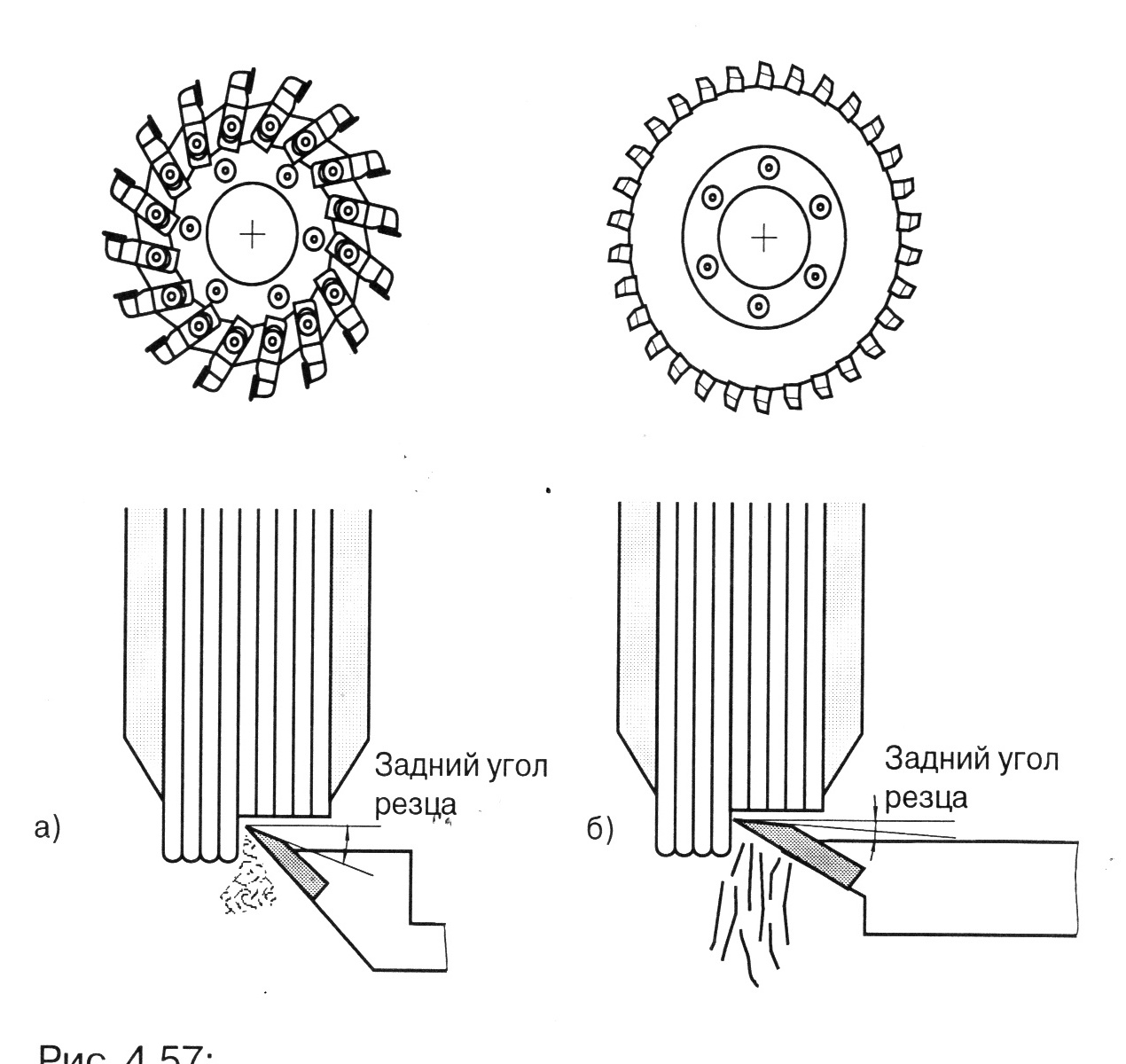

Срезка корешковых фальцев может производиться фрезерными головками, на которые могут быть установлены фрезы двух видов: «пылевая» и «беспылевая». При срезке фальцев, так называемой пылевой фрезой бумага мелко измельчается и срез получается с большой шероховатостью, что обусловлено большими углами зубьев фрезы (рис. 10.3а).

а)

б)

Рис. 10.3. Виды фрез для срезки фальцев

а) пылевая фреза; б) беспылевая фреза

Беспылевая фреза (рис. 10.3б) дает более ровную поверхность. Выбор фрезы зависит от вида бумаги, клея и объема блока. Для термоклея и ПВАД большую роль в повышении прочности скрепления играет механическая теория адгезии, поэтому для данных клеев необходима более разрыхленная поверхность. Полиуретановые клеи, наоборот, требуют более гладкой поверхности. Следует также помнить, что срезкой фальцев механическая обработка корешка не завершается, поверхность корешка подвергается еще дополнительному разрыхлению – торшонированию. Цель дополнительной обработки корешка – обнажить целлюлозные волокна, сохраняя их в структуре листа; равномерно их распределить по площади корешка; увеличить площадь контакта с клеем; исключить последствия воздействия на бумагу высокой температуры фрезы. После срезки фальцев фрезой волокна бумаги отклоняются в одну сторону. При помощи двух инструментов, вращающихся в противоположных направлениях этот недостаток может быть устранен. С этой целью может быть использована выравнивающая фреза, она вращается в противоположном направлении по отношению к основной фрезе и открывает волокна целлюлозы, сглаживает большие неровности и удаляет незакрепленные волокна.

Большие сложности возникают при срезке фальцев мелованной бумаги. В процессе работы фреза из-за трения разогревается и меловой слой, включающий различные воски, подплавляется и загрязняет целлюлозные волокна на срезе, возникает эффект "заваривания" кромки листа. С целью исключения этого явления используют торшонирование с головками FR (Fibre Rougher). Устройство представляет алюминиевый диск с закрепленными 36-ю резцами из карбида вольфрама, что обеспечивает "холодную" обработку и препятствует расплавлению компонентов мелового слоя.

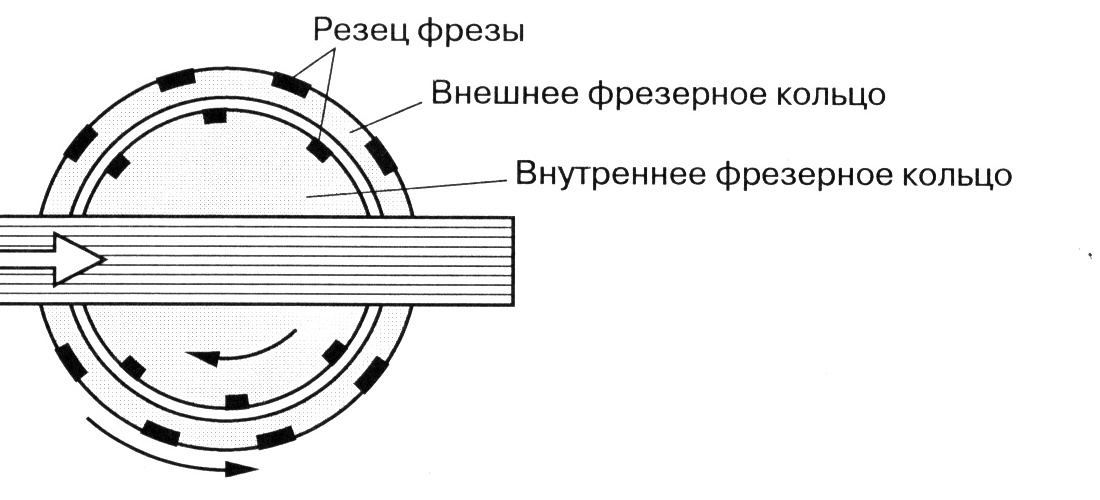

Предотвращение одностороннего вращения обрабатывающего элемента может быть достигнуто применением на фрезерной головке двух дисков, вращающихся в противоположном направлении, так называемая фреза BREF (рис. 10.4).

Для дополнительного торшонирования используют также шлифовальные круги с покрытием из абразивных материалов. С помощью таких кругов удаляются не закрепившиеся волокна, торшонируются остальные волокна целлюлозы. Такую обработку не стоит применять для мелованной бумаги, ввиду засорения кромок листа и забиванием шлифовального круга частицами мелового слоя.

Рис.10.4. Схема работы фрезы BREF

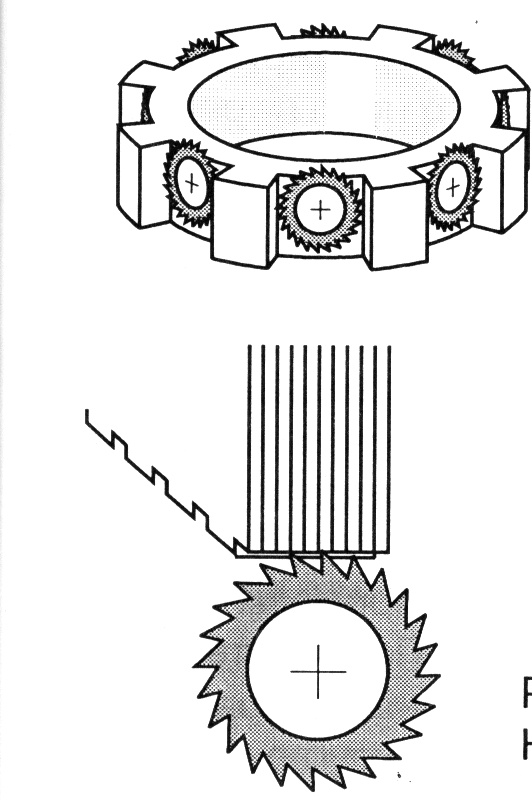

Повышение прочности склейки может быть достигнуто насечкой поперечных пазов в корешке (рис. 10.5).

Рис. 10.5. Нож для нанесения поперечных пазов

Глубина пазов от 0,2 до 0,8 мм, чем более жесткая бумага, тем более глубокие пазы. Расстояние между пазами от 4 до 8 мм.

Однако поперечные пазы ухудшают раскрывание блоков, особенно скрепленных термоклеем. Более лучший эффект дают диагональные пазы под углом 18о к корешку. Глубина таких пазов 0,2–0,4 мм, для термоклея – 0,8 мм. При нанесении пазов вручную на настольных машинах КБС типа Fatbind следует учитывать эту рекомендацию по нанесению диагональных пазов.

Любой способ механической обработки вызывает образование пыли, которую необходимо удалить, иначе скрепление произойдет по меловому слою и прочность снизится. С этой целью используются специальные щетки для удаления пыли в виде кольца или валиков. Пыль, снятая щетками, отсасывается. При электростатической загрязненности пыли щетки могут не всегда ее удалить.

10.2.3. Влияние свойств бумаги на прочность КБС. Бумага – анизотропный материал с неориентированным расположением волокон, состоящих преимущественно из целлюлозных волокон различного типа и наполнителей. Целлюлозные волокна гидрофильны, и в процессе формирования бумажного листа создается система капилляров, поэтому бумага обладает высокой впитывающей способностью. Для снижения впитывающей способности бумаги производится ее проклейка. Проклейка может выполняться в массе при формировании бумажного листа, а также как поверхностная путем нанесения на поверхность сформировавшегося листа проклеивающей композиции. Проклейка делает бумагу способной к печати разными способами. В качестве проклеивающих композиций могут использоваться канифольные дисперсии, модифицированный крахмал, нефтяные и синтетические углеводородные воски, натриевая соль карбоксиметилцеллюлозы, акриловые производные и др.

Развитие бумагоделательного производства идет в направлении снижения массы и толщины бумаги, снижения процентного содержания в бумаге целлюлозного волокна и увеличения доли наполнителей, искусственных волокон. Все это добавляет проблем при формировании прочного клеевого соединении при КБС. Высокая прочность обеспечивается при правильном выборе системы «бумага-клей» и соответствующей этой паре механической обработке корешка блока.

При использовании вводно-дисперсионных клеев большое значение имеет впитывающая способность бумаги. Это связано с пленкообразованием этих клеев, происходящим за счет слипания частиц при удалении воды путем впитывания её в бумагу и испарения. Размер пор не позволяет проникать частицам крупнодисперсной ПВАД целиком, но отдельные надмолекулярные образования могут армировать переходную зону. Предварительное нанесение мелкодисперсной ПВАД дает возможность частицам проникать через торцевую часть листа на достаточную глубину, что позволяет повысить прочность скрепления с двойным нанесением ПВАД. Наибольшую прочность КБС с использованием ПВАД обеспечивают мягкие пористые бумаги с небольшой поверхностной проклейкой. Прочность составляет 0,7–0,8 кН/м. Самые низкие показатели наблюдаются у мелованной бумаги – 0,25–0,3 кН/м. Меловой слой полностью закрывает поры бумаги, с торца бумаги кромка загрязнена пылью или имеет эффект "заваривания" расплавившимися компонентами проклейки. Клей не взаимодействует с целлюлозными волокнами, а главным образом с компонентами мелового слоя.

При использовании ПВАД следует также учитывать анизатропность свойств бумаги при увлажнении. Наибольшая деформация – в поперечном направлении, поэтому корешок блока должен иметь долевой раскрой, особенно для плотной жесткой бумаги. Эти сорта деформируются в большей степени, чем рыхлые пористые, т. к. из-за пористости последние деформируются в меньшей степени.

Термопластичные клеи-расплавы не содержат воды, поэтому не могут вызывать набухания бумаги. Однако разность температур поверхности бумаги (18–20 °С) и термоклея (160–180 °С) приводит к образованию градиента температуры ∆T, направленного к зоне склейки, а влага под его действием будет двигаться вглубь листа. Эти процессы приводят к небольшой деформации бумаги в зоне контакта с термоклеем. Снижение рабочей температуры до 120–140 °С может устранить этот эффект. На рынке клеев уже представлены такие клеи с торговой маркой Q3631 (Henkel).

Формирование клеевого соединения термоклеев происходит за счет затекания расплава в неровности корешка, быстрого повышения вязкости расплава из-за разности температур клея и бумаги, химических процессов при этом не происходит. Прочность клеевого соединения будет зависеть главным образом от площади склейки. Для этого типа клеев большую роль играет пористость бумаги и механическая обработка. Наибольшую прочность 0,5–0,65 кН/м обеспечивает газетная офсетная бумага массой 60–90 г/м2. Использование мелованной бумаги проблематично, прочность скрепления 0,30–0,4 кН/м.

Мелованная бумага широко используется именно в журнальной продукции и рекламных изданиях, где требуется быстрый и экономичный способ скрепления, каковым и является КБС. Для мелованной бумаги, жесткой бумаги повышенной массы были разработаны термореактивные клеи на основе полиуретанов. Эти клеи не вызывают деформации бумаги (рабочая температура 120–130 °С), не требуют определенного направления волокон бумаги вдоль корешка. Клеевое соединение формируется за счет охлаждения расплава и реакции полимеризации под действием влаги, находящейся в бумаге. Реакция идет по кромке листа и поверхности бумаги, поэтому отпадает необходимость в большом объеме механической обработке корешка. Прочность КБС для мелованной бумаги разной массы составляет 1,3–0,7 кН/м (для меньшей массы – большее значение и наооборот). Для повышения прочности пересушенной при печатании в рулонных ротационных машинах бумаги рекомендуется легкое увлажнение корешка блока перед нанесением полиуретанового клея.