- •Содержание

- •Введение

- •Назначение изделия.

- •Обоснование выбора материала изделия.

- •Технология сварки. Выбор и техническое обоснование способа сварки.

- •Выбор и обоснование сварочных материалов.

- •Выбор, обоснование и расчет режимов сварки.

- •Выбор и обоснование сварочного оборудования. Выбор и обоснование сварочного оборудования для автоматической сварки в среде защитных газов.

- •Выбор и обоснование сварочного оборудования для автоматической сварки под слоем флюса.

- •Выбор и обоснования сварочного оборудования для полуавтоматической сварки в среде защитных газов.

- •Контроль качества сварных соединений.

- •Методы исправления дефектов сварных швов.

- •Мероприятия по охране труда и противопожарной технике.

- •Заключение

- •Список используемой литературы.

Содержание

Введение…………………………………………………………………… ……. 2

1. Назначение изделия…………………………………………………………… 9

2. Обоснование выбора материала изделия …………………………………… 12

3. Технология сварки….…………….…………………….……………………. 15

4. Выбор и обоснование сварочных материалов………………………...…… 17

5. Выбор, обоснование и расчёт режимов сварки…………………………… 18

6.Выбор и обоснование сварочного оборудования ………………………… 23

7. Контроль качества сварных соединений ………………………..………….. 30

8.Методы исправления дефектов сварных швов ……………………………... 34

9.Мероприятия по охране труда и противопожарной технике……………… 35

Заключение………………………………………………………………………. 38

Cписок используемой литературы…………………………………………… ... 39

Приложение А……………………………………………………………………. 40

Введение

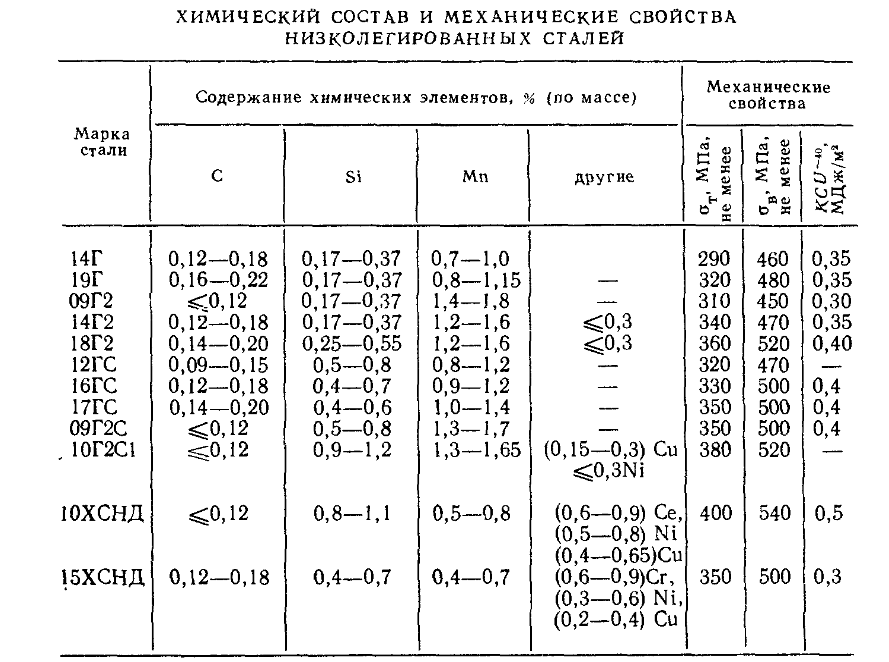

Специальные стали — это сплавы на основе железа, отличающиеся от обычных сталей особыми свойствами, обусловленными либо их химическим составом, либо особым способом производства, либо способом их обработки. Специальные стали - это высоколегированные (свыше 18%) стали, обладающие особыми свойствами - коррозионной стойкостью, жаростойкостью, жаропрочностью, износостойкостью и др.

В большинстве случаев специальные стали содержат легирующие элементы. Легирующими элементами называют химические элементы, специально введенные в сталь для получения требуемых строения, структуры, физико-химических и механических свойств.

Основными легирующими элементами в сталях являются Mn, Si, Сг, Ni, Mo W, Со, Си, Tif V, Zr, Nb, Al, В. В некоторых сталях легирующими элементами могут быть также Р, S, N, Se, Те, Pb, Се, La и др. Перечисленные элементы, а также Н, О, Sn, Sb, As, Bi могут быть также примесями в стали. Содержание легирующих элементов в стали может колебаться от тысячных долей процента до десятков процентов.

Коррозионностойкой (или нержавеющей) называют сталь, обладающую высокой химической стойкостью в агрессивных средах. Коррозионностойкие стали получают легированием низко- и среднеуглеродистых сталей хромом, никелем, титаном, алюминием, марганцем. Антикоррозионные свойства сталям придают введением в них большого количества хрома или хрома и никеля. Наибольшее распространение получили хромистые и хромоникелевые стали.

Хромистые стали более дешевые, однако хромоникелевые обладают большей коррозионной стойкостью. Содержание хрома в нержавеющей стали должно быть не менее 12% . При меньшем количестве хрома сталь не способна сопротивляться коррозии, так как ее электродный потенциал становится отрицательным.

Назначение низколегированных сталей

Низкоуглеродистые низколегированные стали перлитного класса применяются в различных конструкциях взамен углеродистых, обеспечивая снижение металлоемкости на 20—50 %. Они широко используются в строительстве трубопроводов, конструкций газонефтехимических производств, судов, мостов и других сооружении, эксплуатируемых в температурном интервале от -70 до +475°С в зависимости от химического состава и структурного состояния, обеспеченного термообработкой.

Состав сталей

Одним из наиболее эффективных средств повышения качества низкоуглеродистых сталей является их упрочнение за счет легирования такими элементами, как Si, Мп, н повышения дисперсности структуры посредством термической или термомеханической обработки.

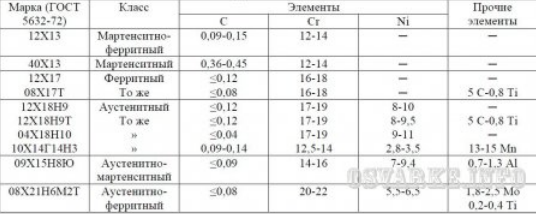

Содержание С в низколегированных сталях не превышает 0,23%. В зависимости от легирующих элементов, суммарное содержание которых в составе стали не превышает 5%, различают марганцовистые, кремнемарганцовистые. хромокремнемарганцовнстые и другие стали, представленные в таблице 1. По содержанию S и Р эти стали можно отнести к качественным сталям В последние годы расширяется производство и применение рафинированных посредством электрошлакового, вакуумного переплава сталей, обработанных в ковше синтетическими шлаками с целью снижения содержания серы в их составе для повышения сопротивляемости образованию слоистых (ламинарных) трещин.

Таблица 1

Механические свойства сталей

Введение в состав низкоуглеродистых сталей легирующих элементов (до 2 % каждого и до 5 % суммарно) способствует повышению прочности и сопротивления хрупкому разрушению, не ухудшая их свариваемости

Прочность сталей Показатели механических свойств сталей представлены в таблице 1.

Они характерны для проката в горячекатаном либо в нормализованном состояниях Термическое упрочнение позволяет дополнительно на 20—50 % увеличить уровень показателей прочности

Ударная вязкость. По ударной вязкости, в особенности при отрицательных температурах, низколегированные стали превосходят низкоуглеродистые стали Термическое упрочнение позволяет повысить уровень ударной вязкости в 1,5—2 раза и обеспечить высокую сопротивляемость хрупкому разрушению низколегированных сталей

Свариваемость сталей

Легирующие элементы оказывают существенное влияние на показатели свариваемости сталей. Увеличение содержания элементов, повышающих закаливаемость, сопровождается снижением сопротивления сварных соединений образованию холодных трещин. Элементы, упрочняющие твердый раствор, способствуют, как правило, снижению ударной вязкости металла в околошовном участке ЗТВ сварных соединений.

Типы структур в зоне термического влияния

Наиболее распространенные в металлургической практике легирующие элементы Мп, Сг, Мо снижают диффузионную подвижность С и, как следствие, увеличивают уровень значений характеристических длительностей τф, τп, τб понижают температурный интервал γ-α превращения. Поэтому при общепринятых режимах сварки в околошовном участке возрастает вероятность образования мартенсита и понижается сопротивляемость сварных соединений образованию холодных трещин.

Влияние легирующих элементов

Мп упрочняет феррит, снижает температуру начала α-превращения, способствует процессу карбидообразования. Сг и Мо существенно снижают критическую скорость охлаждения, подавляют перлитное превращение, расширяют область промежуточных превращений на диаграмме.

Такие элементы, как Al, Ti, Nb, интенсифицируют процесс γ-α превращения при высоких температурах, способствуя увеличению числа центров кристаллизации и получению мелкозернистой структуры.

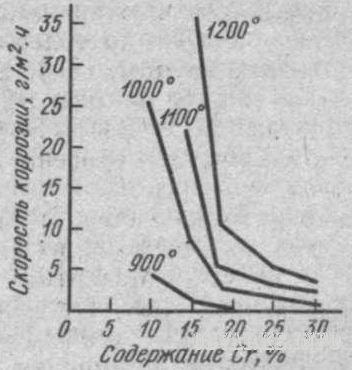

Рис 1

Жаропрочные стали. Некоторые детали машин (двигателей внутреннего сгорания, паровых и газовых турбин, металлургического оборудования и т. п.) длительное время работают при больших нагрузках и высоких температурах (500-1000°С). Для изготовления таких деталей применяют специальные жаропрочные стали. Под жаропрочностью принято понимать способность материала выдерживать механические нагрузки без существенных деформаций при высоких температурах. К числу жаропрочных относят стали, содержащие хром, кремний, молибден, никель и др. Они сохраняют свои прочностные свойства при нагреве до 650°С и более Из таких сталей изготовляют греющие элементы теплообменной аппаратуры, детали котлов, впускные и выпускные клапаны автомобильных и тракторных двигателей (см. табл. 8). В зависимости от назначения различают клапанные, котлотурбинные, газотурбинные стали, а также сплавы с высокой жаропрочностью.

Рис.2.

Скорость окисления сталей (0,5% С) в

зависимости от содержания хрома

Рис.2.

Скорость окисления сталей (0,5% С) в

зависимости от содержания хрома

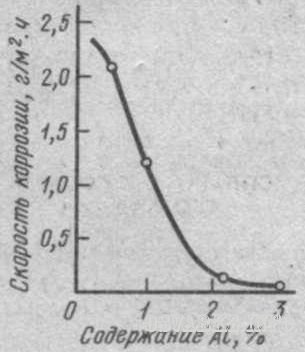

Рис.3.

Скорость окисления жаростойкой стали

(С=0,1%, Cr=6%, Mo=0,5%) при 800ºС в зависимости от

содержания алюминия

Рис.3.

Скорость окисления жаростойкой стали

(С=0,1%, Cr=6%, Mo=0,5%) при 800ºС в зависимости от

содержания алюминия

Износостойкие стали. Для изготовления деталей машин, работающих в условиях трения, применяют специальные износостойкие стали - шарикоподшипниковые, графитизированные и высокомарганцовистые.

Шарикоподшипниковые стали (ШХ6, ШХ9, ШХ15) применяют для изготовления шариков и роликов подшипников. По химическому составу (ГОСТ 801-60) и структуре эти стали относятся к классу инструментальных сталей. Они содержат около 1% Си 0,6-1,5% Сг. Для деталей размером до 10 мм применяют сталь ШХ6 (1,05-1,15% С и 0,4-0,7% Сг), а для деталей размером более 18 мм – сталь ШХ15 (0,95-1,05% С и 1,3-1,65% Сг). Термическая обработка шарикоподшипниковых сталей с небольшим содержанием хрома заключается в закалке и низком отпуске (до 200°С), в результате чего обеспечивается твердость HRG 60-66. Графитизированную сталь (высокоуглеродистую, содержащую 1,5-2% С и до 2% Сг) используют для изготовления поршневых колец, поршней, коленчатых валов и других фасонных отливок, работающих в условиях трения. Графитизированная сталь содержит в структуре ферритоцементитную смесь и графит. Количество графита может значительно меняться в зависимости от режима термической обработки и содержания углерода. Графитизированная сталь после закалки сочетает свойства закаленной стали и серого чугуна. Графит в такой стали играет роль смазки. Высокомарганцовистую сталь Г13Л, содержащую 1,2% С и 13% Мп, применяют для изготовления железнодорожных крестовин, звеньев гусениц и т. п. Эта сталь обладает максимальной износостойкостью, когда имеет однофазную структуру аустенита, что обеспечивается закалкой (1000-1100°С) при охлаждении на воздухе. Закаленная сталь имеет низкую твердость (НВ 200), после сильного наклепа ее твердость повышается до НВ 600.