- •1. Что такое нефть? Распределение природных горючих ископаемых в земной коре. Топливно-энергетический комплексы рф и мира. Крупнейшие нефте-, газодобывающие и перерабатывающие компании мира и рф.

- •Крупнейшие нпз мира в период 2000-2001 гг.

- •2. Основные теории происхождения нефти: неорганическая, органическая и космическая Происхождение нефти

- •Групповой состав нефти

- •Гетероатомные соединения нефти

- •4. Основные типы классификации нефтей: химическая, технологическая и другие. Классификация нефтей

- •5. Природный и попутный нефтяной газы, химический состав. Что такое газовый фактор? природный газ

- •1. Плотности (нефть, конденсат, н/п).

- •Молекулярная масса

- •Давление насыщенных паров

- •Аппарат для определения давления насыщенных паров нефтепродуктов

- •Критические параметры

- •Критические параметры веществ

- •4. Вязкость

- •7. Оптические свойства нефти и н/п.: цвет, коэффициент преломления, оптическая активность и методы их определения.

- •Коэффициент преломления (рефракции)

- •Зависимость показателя преломления углеводородов от молекулярной массы

- •Оптическая активность

- •8. Температура вспышки, воспламенения и самовоспламенения.

- •Температура вспышки, воспламенения и самовоспламенения

- •Температура воспламенения и самовоспламения

- •Низкотемпературные свойства н/п

- •7.1 Температура помутнения

- •7.2. Температура начала кристаллизации

- •Температура застывания

- •10. Применение ик-спектроскопии к изучению нефти и н/п и газов: основы ик-спектроскопии. Применение ик-спектроcкопии к изучению нефти, нефтепродуктов и газов

- •I. Основы метода ик-спектроскопии

- •2. Расшифровка ик-спектров поглощения

- •Приборы для метода ик-спектроскопии

- •Классификация методов хроматографии

- •12. Основные виды хроматографии: жидкостно-адсорбционная, газо-адсорбционная, жидкостно-жидкостная и газожидкостная хроматографии.

- •2. Детектор по теплоте сгорания (термохимический)

- •3. Пламенно-ионизационный детектор (дип).

- •4. Аргоновый детектор Ловелока.

- •5. Электронно-захватный детектор (эзд)

- •6. Детектор по плотности газов (денситометр или плотномер)

- •Пламенно-фотометрический детектор (пфд).

- •14. Классификация хроматографов.

- •15. Основные хроматографические характеристики: время удерживания и удерживаемый объем, высота и ширина пика, площадь пика и способы их определения

- •Применение газовой хроматографии для исследования углеводородных систем

- •Основные хроматографические характеристики

- •Время удерживания и удерживаемый объем

- •16. Исправленное время удерживания, удерживаемый объем.

- •Влияние скорости газа-носителя на эффективность колонки

- •18. Качественный и количественный хроматографический анализы. Способы идентификации компонентов сложных смесей. Качественный и количественный хроматографический анализы

- •Абсолютная калибровка

- •Содержание компонента, %

- •Внутренняя стандартизация

- •Метод нормализации площадей

- •Классификация установок первичной перегонки нефти

- •Продукты первичной перегонки нефти

- •Комбинированная установка первичной переработки нефти

- •Производительностью 6 млн т/год сернистой нефти:

- •21. Изомеризация пента-гексановой фракции. Катализаторы и схема установки изомеризации пентан-гексановой фракции, основные реакции углеводородов.

- •Переработка природных углеводородных газов

- •1. Изомеризация пентан-гексановой фракции

- •2. Получение мтбэ

- •22. Процессы очистки нефти и н/п: защелачивание основные реакции очистки н/п, демеркаптанизация, процесс «Мерокс», основные реакции очистки н/п.

- •Защелачивание

- •Демеркаптанизация

- •23. Процесс гидроочистки н/п, основные катализаторы, реакции гидрогенолиза гетероатомных соединений, технологические показатели процессов гидроочистка

- •24. Принципиальная схема процессов гидроочистки н/п: бензиновых, керосиновых и дизельных и вакуумных дистиллятов Технологические показатели процессов.

- •Топлива марки рт

- •Го дизельных топлив.

- •Го вакуумных дистиллятов.

- •Каталитический риформинг бензина

- •Каталитический риформинг на получение бензина

- •Каталитический риформинг на получение ароматических углеводородов

- •27. Пиролиз углеводородного сырья, основные реакции пиролиза: реакции изомеризации, замещения, присоединения, рекомбинации, диспропорционирования, цепные реакции. Пиролиз углеводородного сырья

- •28. Технологическая схема установки пиролиза углеводородных фракций. Схема производства эп-300. Основные продукты пиролиза. Пиролиз нефтяного сырья

- •Технологическая схема производства этилена

- •30. Принципиальные схемы процесса и основные технологические показатели. Продукты кк и их использование. Катализаторы процесса кк

- •(Установка rсс):

28. Технологическая схема установки пиролиза углеводородных фракций. Схема производства эп-300. Основные продукты пиролиза. Пиролиз нефтяного сырья

На российских заводах имеется достаточное число установок пиролиза прямогонной бензиновой фракции (например, в городах Кстово в Нижегородской области, Волгограде), основная цель которых - получение углеводородного газа с высоким содержанием непредельных углеводородов. Из газа пиролиза получают (% мае.): этилен чистотой 99,9, пропилен чистотой 99,9, бутан-бутадиеновую фракцию, содержащую 30—40 бутадиена, 25—30 изобутилена и 15—30 н-бутилена. Эти газы используются в нефтехимической промышленности. Наряду с газом в процессе образуется жидкий продукт (смола пиролиза), содержащий моноциклические и полициклические ароматические углеводороды. Основные направления использования жидких продуктов пиролиза - получение бензола и других ароматических углеводородов как компонента автомобильных бензинов, нефтеполимерных смол, котельных топлив. Также смола пиролиза является сырьем для производства технического углерода, пеков и высококачественных коксов.

Сырьем в процессах пиролиза служат газообразные и жидкие углеводороды: газы, легкие бензиновые фракции, газовые конденсаты, рафинаты каталитического риформинга и реже керосино-газойлевые фракции.

От сырья и технологического режима пиролиза зависят выходы продуктов. Наибольший выход этилена получается при пиролизе этана. По мере утяжеления сырья выход этилена снижается и увеличивается выход жидких продуктов - смол пиролиза.

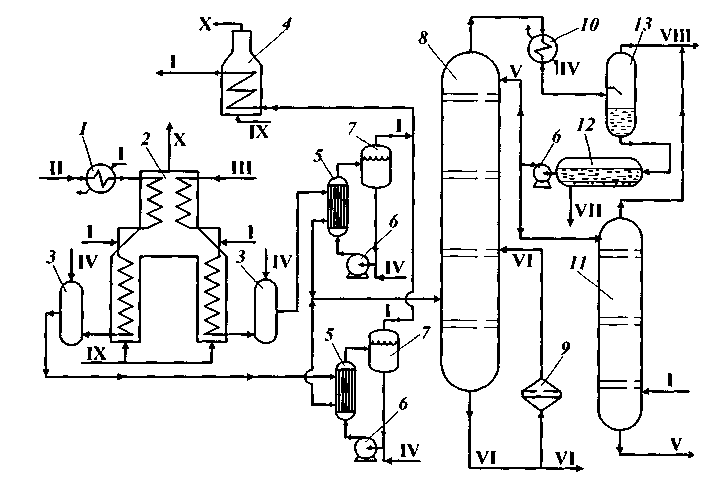

На рис. показана технологическая схема установки пиролиза бензина и газообразного сырья.

Бензин II подают под давлением 1 -1,2 МПа в паровой подогреватель 7, затем он подогревается дымовыми газами в трубах конвекционной секции печи 2 и смешивается с водяным паром I. Эта смесь поступает в трубы радиантной части змеевика печи 2. Подвергаемый пиролизу углеводородный газ III поступает в печь пиролиза без подогрева.

Реакционную смесь выводят из печи при температуре 840 -850 °С и во избежание полимеризации непредельных углеводородов подвергают быстрому охлаждению в «закалочном» аппарате 3. Последний представляет собой конденсатор смешения, куда распыляют водный конденсат. За счет теплоты испарения

1 - водяной пар; II - бензин; III - углеводородный газ; IV - вода; V - легкое масло; VI - тяжелое масло; VII - вода на очистку; VIII - газ пиролиза на очистку; IX - топливный газ; X - дымовые газы.

конденсата температура реакционной смеси снижается примерно до 700 °С. Охлаждения до этой температуры достаточно, чтобы за несколько секунд пребывания реакционной смеси на участке от «закалочного» аппарата до котла-утилизатора 5 не допустить развития в них побочных реакций. Последующее снижение температуры до 400 °С происходит в котле-утилизаторе 5, где тепло газов пиролиза используется для производства водяного пара высокого давления.

Парогазовую смесь из аппаратов 5 смешивают и направляют в колонну 8. В нижней части колонны поток отмывают от сажи и кокса тяжелым поглотительным маслом VI. Верх колонн орошается легким поглотительным маслом V, также получаемым на самой установке. В нижней части колонны конденсируется наиболее тяжелая часть смолы. Часть смолы откачивают насосом 6 и через фильтр 9 возвращают в нижнюю часть колонны 8 в качестве тяжелого поглотительного масла VI, а оставшуюся часть выводят.

Облегченная парогазовая смесь из верхней части колонны 8 проходит холодильник-конденсатор 10, охладившись до температуры 30—35 0C, разделяется в сепараторе 13 на газ пиролиза VIII, направляемый на компрессию и далее на газоразделение, и обводненный конденсат легкого масла V, которое отделяют от воды VII в отстойнике 12. Легкое масло V частично подают в верхнюю часть колонны 8, а другую его часть после отпаривания в колонне 11 откачивают с установки.

Для переработки тяжелого дистиллятного сырья (вакуумный газойль) требуется более мягкий режим пиролиза и специальные меры, направленные на увеличение времени работы до ремонта печи. Так, в практику эксплуатации промышленных установок введена поочередная очистка от кокса одного или нескольких змеевиков печи: из них удаляют сырье и газифицируют образовавшийся на стенках труб кокс водяным паром. При этом продолжительность межремонтного пробега увеличивается до шести месяцев.

Основные трудности, связанные с промышленным оформлением пиролиза:

-необходимость четкого регулирования продолжительности реакции, которая при высоких температурах составляет обычно доли секунды;

-отложение кокса и сажи в реакционной зоне, необходимость быстрого охлаждения газа пиролиза в «закалочном» аппарате;

-необходимость применения жароупорных сталей для изготовления труб змеевиков печей;

-ограничение производительности установки вследствие значительного удельного объема реакционной смеси, обусловленного высокой температурой и разбавлением сырья водяным паром. Последнее заставляет иметь на установках несколько печей.

Совершенствование конструкций трубчатых печей за последние годы позволило снизить время пребывания сырья с 2 до 0,25—0,40 с и повысить температуру до 840—870 °С.

Для увеличения поверхности труб, приходящейся на единицу реакционного объема, печи делают многопоточными (с 4—6 параллельными потоками). Длина реакционного змеевика должна обеспечить завершение реакции за короткий промежуток времени.-