- •1 Понятие о детали и сборочной единицы

- •3) Основные хар-ки мех. Передач: передаточное отношение, передаточное число, кпд, вращающие и крутящие моменты.

- •4) Зубчатые передачи : назначение, применение, классификация, достоинства и недостатки, область применения.

- •5) Контактные напряжения . Формула Герца.

- •6) Критерии работоспособности зуб. Передач. И расчёт.

- •7) Допускаемые контактные напряжения [σ]h при расчете зубчатой передачи на сопротивление контактной усталости активных поверхностей зубьев.

- •8) Допускаемые напряжения изгиба [σ]f при расчете на сопротивление усталости зубьев при изгибе.

- •9) Основные способы упрочнения поверхностей зубьев стальных зубчатых колес.

- •12Коэффициент торцового перекрытия ℇα .

- •13) Силы в зацеплении зуб. Передачи

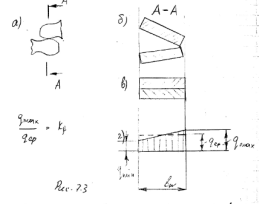

- •16. Косозубая и шевронная цилиндрические передачи. Основные геометрические параметры.

- •17. Коэффициент осевого и торцового перекрытия в косозубой цилиндрической передаче.

- •1 8. Приведение косозубого цилиндрического зубч колеса к экв-му прямозубому

- •19 Силы в зацеплении косозубой цилиндрической передачи.

- •20 Особенности расчета косозубой цилиндрической передачи на сопротивление контактной усталости активных поверхностей зубьев и усталости при изгибе

- •23.Силы в зацеплении прямозубой конической передачи.

- •24.Силы в зацеплении прямозубой конической передачи.

- •25.Приведение конического зубчатого колеса с прямыми и круговыми зубьями к эквивалентному прямозубому цилиндрическому.

- •27. Расчет цилиндрической и конической зубчатых передач на контактную прочность и прочность зубьев при изгибе максимальной нагрузки

- •28)Червячная передача:

- •29)Приведенный коэффициент передачи и кпДчервячного редуктора

- •30)Силы червячном в зацеплении

- •31)Критерии работоспособности червячных передач:

- •32.Материалы червячных передач.

- •34) Валы и оси.

- •37.Пошипники скольж-я.Общ.Свед-я.Практич-ий расчёт подшипников скольж-я полужидкостного трения.

- •38)Подшипники качения

- •39) Причины выхода подшипников качения из строя. Основные критерии работоспособности и расчета.

- •44. Сравнительная характеристика зубчатых и червячных передач.

- •45. Сравнительная характеристика подшипников качения и скольжения

- •46. Сравнительная характеристика конических передач с прямыми и круговыми зубьями.

8) Допускаемые напряжения изгиба [σ]f при расчете на сопротивление усталости зубьев при изгибе.

Д опускаемые

напряжения

изгиба

зубьев шестерни [σ]F1

и

колеса [σ]F2

определяют

по общей зависимости

(но с подстановкой соответствующих

параметров для шестерни и

колеса), учитывая влияние

на

сопротивление усталости

при

изгибе долговечности

(ресурса),

шероховатости поверхности

выкружки (переходной

поверхности

между

смежными

зубьями)

и реверса (двустороннего

приложения)

нагрузки:

опускаемые

напряжения

изгиба

зубьев шестерни [σ]F1

и

колеса [σ]F2

определяют

по общей зависимости

(но с подстановкой соответствующих

параметров для шестерни и

колеса), учитывая влияние

на

сопротивление усталости

при

изгибе долговечности

(ресурса),

шероховатости поверхности

выкружки (переходной

поверхности

между

смежными

зубьями)

и реверса (двустороннего

приложения)

нагрузки:

Предел

выносливости

σFlim

при

отнулевом

цикле напряжений вычисляют по

эмпирическим формулам

Предел

выносливости

σFlim

при

отнулевом

цикле напряжений вычисляют по

эмпирическим формулам

М инимальные

значения

коэффициента

запаса

прочности:

для

цементированных и

нитроцементированных зубчатых

колес

SF=1,55;

для

остальных SF

=1,7.

Коэффициент

долговечности YN

учитывает

влияние ресурса:

инимальные

значения

коэффициента

запаса

прочности:

для

цементированных и

нитроцементированных зубчатых

колес

SF=1,55;

для

остальных SF

=1,7.

Коэффициент

долговечности YN

учитывает

влияние ресурса:

где

YNmax

=4

и q=6—для

улучшенных[

зубчатых колес;

YNmax

=2,5

и q=9

для закаленных

и

поверхностно-упрочненных

зубьев. Число

циклов, соответствующее перелому кривой

усталости,

NFG.

Назначенный

ресурс

NK

вычисляют так же, как

и

при расчетах по контактным

напряжениям.

В соответствии

с

кривой усталости

напряжения

σF

не

могут иметь значений меньших σFlim.

Поэтому при

NK>

NHG

принимают

NK=

NHG.

Для

длительно работающих быстроходных

передач NK>

=NHG,

следовательно, YN=1,

что

и

учитывает первый знак неравенства.

Второй

знак неравенства

ограничивает

допускаемые

напряжения по условию предотвращения

пластической деформации

или

хрупкого

разрушения

зуба.

Коэффициент

YR,

учитывающий

влияние

шероховатости

переходной поверхности между зубьями,

принимают: YR

=

1 при шлифовании и зубофрезеровании

с

параметром шероховатости Rz=

40 мкм; YR

=

1,05...1,2 при полировании

(большие

значения при улучшении и после закалки

ТВЧ).

где

YNmax

=4

и q=6—для

улучшенных[

зубчатых колес;

YNmax

=2,5

и q=9

для закаленных

и

поверхностно-упрочненных

зубьев. Число

циклов, соответствующее перелому кривой

усталости,

NFG.

Назначенный

ресурс

NK

вычисляют так же, как

и

при расчетах по контактным

напряжениям.

В соответствии

с

кривой усталости

напряжения

σF

не

могут иметь значений меньших σFlim.

Поэтому при

NK>

NHG

принимают

NK=

NHG.

Для

длительно работающих быстроходных

передач NK>

=NHG,

следовательно, YN=1,

что

и

учитывает первый знак неравенства.

Второй

знак неравенства

ограничивает

допускаемые

напряжения по условию предотвращения

пластической деформации

или

хрупкого

разрушения

зуба.

Коэффициент

YR,

учитывающий

влияние

шероховатости

переходной поверхности между зубьями,

принимают: YR

=

1 при шлифовании и зубофрезеровании

с

параметром шероховатости Rz=

40 мкм; YR

=

1,05...1,2 при полировании

(большие

значения при улучшении и после закалки

ТВЧ).

Коэффициент YA учитывает влияние двустороннего приложения нагрузки (реверса). При одностороннем приложении нагрузки YA =1 При реверсивном нагружении и одинаковых нагрузке и числе циклов нагружения в прямом и обратном направлении (например, зубья сателлита в планетарной передаче): YA =0,65 — для нормализованных и улучшенных сталей; YA =0,75—для закаленных и цеменированных; YA = 0,9 —для азотированных.

9) Основные способы упрочнения поверхностей зубьев стальных зубчатых колес.

Выбор твердости, термической обработки и материала колес. В зависимости от вида изделия, условий его эксплуатации и требований к габаритным размерам выбирают необходимую твердость колес и материалы для их изготовления. Для силовых передач чаще всего применяют стали. Передачи со стальными зубчатымв колесами имеют минимальную массу и габариты, тем меньшие, чем выше твердость рабочих поверхностей зубьев, которая в свою очередь зависит от марки стали и варианта термической обработки. На практике в основном применяют следующие варианты термической обработки (т.о.): 1 —т.о колеса —улучшение, твердость 235...262 НВ т.о. шестерни —улучшение, твердость 269...302 НВ. Марки сталей одинаковы для колеса и шестерни: 45, 40Х, 4ОХН, З5ХМ и др. Зубья колес из улучшаемых сталей хорошо прирабатываются и не подвержены хрупкому разрушению, но имеют ограниченную нагрузочную способность. Применяют в слабо- и средненагруженных передачах. Область применения улучшенных зубчатых колес сокращается. II —т.о. колеса —улучшение, твердость 269...302 НВ; т. о. шестерни — улучшение и закалка ТВЧ, твердость поверхности в зависимости от марки стали 45... 50 НRС, 48...53 HRC. Твердость сердцевины зуба соответствует термообработке улучшение. Марки сталей одинаковы для колеса и шестерни: 40Х, 4ОХН, З5ХМ и др. III — т.о. колеса и шестерни одинаковая — улучшение и закалка ТВЧ, твердость поверхности в зависимости от марки стали: 45. ..50 НRC, 48...53 HRC. Марки сталей одинаковы для колеса и шестерни: 40Х, 4ОХН, З5ХМ и др. IV —т.о. колеса — улучшение и закалка ТВЧ, твердость поверхности в зависимости от марки стали 45...50 HRC, 48...53 HRC т.о. шестерни — улучшение, цементация и закалка, твердость поверхности 56... 63 HRC. Материал шестерни — стали марок 20Х, 20ХН2М, 18ХГТ, I2ХНЗА и др. V —т.о. колеса и шестерни одинаковая — улучшение, цементация и закалка, твердость поверхности 56.. .63 HRC. Цементация (поверхностное насыщение углеродом) с последующей закалкой наряду с большой твердостью поверхностных слоев обеспечивает и высокую прочность зубьев на изгиб. Марки сталей одинаковы для колеса и шестерни: 20Х, 20ХН2М, I8ХГТ и др.

К роме

цементации

применяют

также нитроцементацию (твердость

поверхности

56.

..6З

НRС,

стали марок 25ХГМ, ЗОХГТ)

и

азотирование (твердость поверхности

58...67

HRC,

стали марок З8Х2МЮА, 4ОХНМА).

При

поверхностной

термической

или

химико-термической обработке зубьев

механические характеристики сердцевины

зуба определяет предшествуюшвя

термическая обработка (улучшение).

Несущая

способность зубчатых передач по

контактной прочности тем

выше, чем выше

поверхностная твердость зубьев. Поэтому

целесообразно

применение поверхностного термического

или

химикотермического

упрочнения. Эти виды упрочнения

позволяют в несколько раз

повысить

нагрузочную способность передачи по

сравнению

с

улучшаемыми сталями.

Например,

допускаемые

контактные

напряжения цементированных

зубчатых

колес в два

раза

превышают значения колес, подвергнутых

термическому улучшению,

что

позволяет уменьшить

массу

в четыре раза.

Однако

при назначении твердости рабочих

поверхностей

зубьев следует

иметь в виду, что

большей

твердости соответствует более сложная

технология изготовления зубчатых колес

и

малые

размеры

передачи

(что

может привести

к

трудностям при конструктивной разработке

узла).

роме

цементации

применяют

также нитроцементацию (твердость

поверхности

56.

..6З

НRС,

стали марок 25ХГМ, ЗОХГТ)

и

азотирование (твердость поверхности

58...67

HRC,

стали марок З8Х2МЮА, 4ОХНМА).

При

поверхностной

термической

или

химико-термической обработке зубьев

механические характеристики сердцевины

зуба определяет предшествуюшвя

термическая обработка (улучшение).

Несущая

способность зубчатых передач по

контактной прочности тем

выше, чем выше

поверхностная твердость зубьев. Поэтому

целесообразно

применение поверхностного термического

или

химикотермического

упрочнения. Эти виды упрочнения

позволяют в несколько раз

повысить

нагрузочную способность передачи по

сравнению

с

улучшаемыми сталями.

Например,

допускаемые

контактные

напряжения цементированных

зубчатых

колес в два

раза

превышают значения колес, подвергнутых

термическому улучшению,

что

позволяет уменьшить

массу

в четыре раза.

Однако

при назначении твердости рабочих

поверхностей

зубьев следует

иметь в виду, что

большей

твердости соответствует более сложная

технология изготовления зубчатых колес

и

малые

размеры

передачи

(что

может привести

к

трудностям при конструктивной разработке

узла).

1 0)Учет

реальных услов нагруж При

выводе формулы Герца расс контакт образ

двух цилиндров при их равномерном

нагруж. В реал усл эксплуат услов нагр

зубьев для расчёта которых используется

формула Герца, знач отлич от примен в

данной модель.В прямозуб передачах всю

нагрузку передает одна пара зубьев

наход в общих полюсах сцепления что и

примен в кач исход нагруз.В косзуб и

шиврон перед никогда не наблюд однопарного

сцепления сдесь нагрузку передают не

мение 2-3 пар зубьев.В итоге нагруз

распред между этими парами зубьев

неравномерно и эта неравном зависит

от точности изготов передачи. При работе

передачи под нагрузкой паблюд деформ

валов по причине действия расперающих

сил в зацепл (рис) Деформ валов приводят

к перекосу зубьев и повышенной

концентрации нагрузки у краёв зубьев.В

любой передаче имеется зазор в зацеплении.

По причине этих зазоров и деформ зубьев

под нагру наблюд удары в зацепл что

привод к появл дополн внутр динамич

нагруз. Характеры внешней нагрузки

также различ у разн машин и зависят от

типа примен двигателя и от режима нагруж

ведомой машины. Все это учин коэфициентоми:

0)Учет

реальных услов нагруж При

выводе формулы Герца расс контакт образ

двух цилиндров при их равномерном

нагруж. В реал усл эксплуат услов нагр

зубьев для расчёта которых используется

формула Герца, знач отлич от примен в

данной модель.В прямозуб передачах всю

нагрузку передает одна пара зубьев

наход в общих полюсах сцепления что и

примен в кач исход нагруз.В косзуб и

шиврон перед никогда не наблюд однопарного

сцепления сдесь нагрузку передают не

мение 2-3 пар зубьев.В итоге нагруз

распред между этими парами зубьев

неравномерно и эта неравном зависит

от точности изготов передачи. При работе

передачи под нагрузкой паблюд деформ

валов по причине действия расперающих

сил в зацепл (рис) Деформ валов приводят

к перекосу зубьев и повышенной

концентрации нагрузки у краёв зубьев.В

любой передаче имеется зазор в зацеплении.

По причине этих зазоров и деформ зубьев

под нагру наблюд удары в зацепл что

привод к появл дополн внутр динамич

нагруз. Характеры внешней нагрузки

также различ у разн машин и зависят от

типа примен двигателя и от режима нагруж

ведомой машины. Все это учин коэфициентоми:

Коэф Кα – при расчете по контактным напряж -Кнα на изгиб- Кfα – учин неравном распред нагруз между одноврем зцепл зубьями. Для прямозуб Кнα =1 Кfα=1. Для косозуб и шиврон принимается по табл в завис от степени точности передачи и окружной скорости.

Коэф

Кβ

– контактным

напряж -Кнβ

на изгиб-

Кfβ

– учит концент нагру по длине зуба по

причине деформ валов. При работе передачи

в результ прогиба валов наблюд перенос

на угол

одного зуб колеса однос другого. Велич

завис

от места перед относ опор.

одного зуб колеса однос другого. Велич

завис

от места перед относ опор.

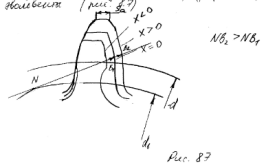

В результате перекоса зубьев происходит неравномерное распред нагруз по длине зуба. qmax/qcp= Кβ (рис7,3) увелич нагрузки по краям может привести к выкраш угла.

Коэф КV контактным напряж -Кнv на изгиб- Кfv- учитывает внутренние динамич нагрузки связаными с ударами в зациплении.удары вызывают погрешность шага зубьев их деформ и измен углов скорость. Различают серединный у кромочный удары(опасен). Значение коэф по табл зависит степени точности передачи окруж скорости v, твёрдости и вида зубьев. При V<1 м/c =>-Кнv =1 и Кfv=1 Коэф КА –учит внешную нагрузку передачи по табл в завис от типа двиг и режима нагруж

1![]() 1

Прямозуб цилиндр передача

– направ зуба совпадает с образующей

дилителного цилиндра. Зубья в прямоз

передачи входят в зацепления по всей

длине, что приводит к шуму и ударам. В

ощем наблюд однопар зацепление, когда

нагруз передается только одной паре

зубьев.

1

Прямозуб цилиндр передача

– направ зуба совпадает с образующей

дилителного цилиндра. Зубья в прямоз

передачи входят в зацепления по всей

длине, что приводит к шуму и ударам. В

ощем наблюд однопар зацепление, когда

нагруз передается только одной паре

зубьев.

Г![]() еометрич

параметры- парамерты шестерни индекс

1 колеса 2 в прямозубой передачи торцевое

сечении t-t и нормальное п-п совподают

m=P/π

– модуль заципления Р-шаг поделит окруз

еометрич

параметры- парамерты шестерни индекс

1 колеса 2 в прямозубой передачи торцевое

сечении t-t и нормальное п-п совподают

m=P/π

– модуль заципления Р-шаг поделит окруз

Вводят коэффициенты

ha*= ha/m=1 – коэф высоты головки зуба где- ha-высота головки зуба

С *=С/m=0.25-коэфициент

радиального зазора где С-радиаль зазор.

ρ*= ρ/m=0.38-коэф

радиального зазора зуба у основания.

*=С/m=0.25-коэфициент

радиального зазора где С-радиаль зазор.

ρ*= ρ/m=0.38-коэф

радиального зазора зуба у основания.

Основные параметры:

d1(2)=mZ1(2) – делит диам

ha1(2)= ha* m=m – выс гол зуба

dа1(2)= d1(2)+2ha1(2)= d1(2)+2m- диаметры окруж вершин зубьев

hf1(2)= (h*a1(2)+C*)m= (1+0.25)m=1.25 – высота ножки зуба

df1(2)= d1(2) -2hf1(2)= d1(2) – 2.5m- диаметры окруж впаден зубьев

Диаметры нач окруж dw1(2)=d1(2); меж осевое расстояние aw=( dw1 +dw2)/2

Делительное меж осевое расстояние a=( d1 +d2)/2; aw=a и dw=d для перед без см

Смещение +xm от центра заготовки «+» а –xm «-» делит и основной диаметр неизмен. Увелич рад крив при + уменьшает контактные напряжения, исключ подрез ношки зуба, недостаток заострение вершины. При – подрез. На практике получили распростран высотное и угловое смещения. Высотное смещения для шестерни X1>0; для колеса Х2<0 X2=-X1; XΣ=X1+X2

примен с целью исключ подрез ножки зуба у шестерни при малом числе z, а также выравн напряж изгиба у шестерни и колеса. При X1>0 у шестерни увелич толщина зуба S по делит диамет и на такую же велич уменьш