- •1 Понятие о детали и сборочной единицы

- •3) Основные хар-ки мех. Передач: передаточное отношение, передаточное число, кпд, вращающие и крутящие моменты.

- •4) Зубчатые передачи : назначение, применение, классификация, достоинства и недостатки, область применения.

- •5) Контактные напряжения . Формула Герца.

- •6) Критерии работоспособности зуб. Передач. И расчёт.

- •7) Допускаемые контактные напряжения [σ]h при расчете зубчатой передачи на сопротивление контактной усталости активных поверхностей зубьев.

- •8) Допускаемые напряжения изгиба [σ]f при расчете на сопротивление усталости зубьев при изгибе.

- •9) Основные способы упрочнения поверхностей зубьев стальных зубчатых колес.

- •12Коэффициент торцового перекрытия ℇα .

- •13) Силы в зацеплении зуб. Передачи

- •16. Косозубая и шевронная цилиндрические передачи. Основные геометрические параметры.

- •17. Коэффициент осевого и торцового перекрытия в косозубой цилиндрической передаче.

- •1 8. Приведение косозубого цилиндрического зубч колеса к экв-му прямозубому

- •19 Силы в зацеплении косозубой цилиндрической передачи.

- •20 Особенности расчета косозубой цилиндрической передачи на сопротивление контактной усталости активных поверхностей зубьев и усталости при изгибе

- •23.Силы в зацеплении прямозубой конической передачи.

- •24.Силы в зацеплении прямозубой конической передачи.

- •25.Приведение конического зубчатого колеса с прямыми и круговыми зубьями к эквивалентному прямозубому цилиндрическому.

- •27. Расчет цилиндрической и конической зубчатых передач на контактную прочность и прочность зубьев при изгибе максимальной нагрузки

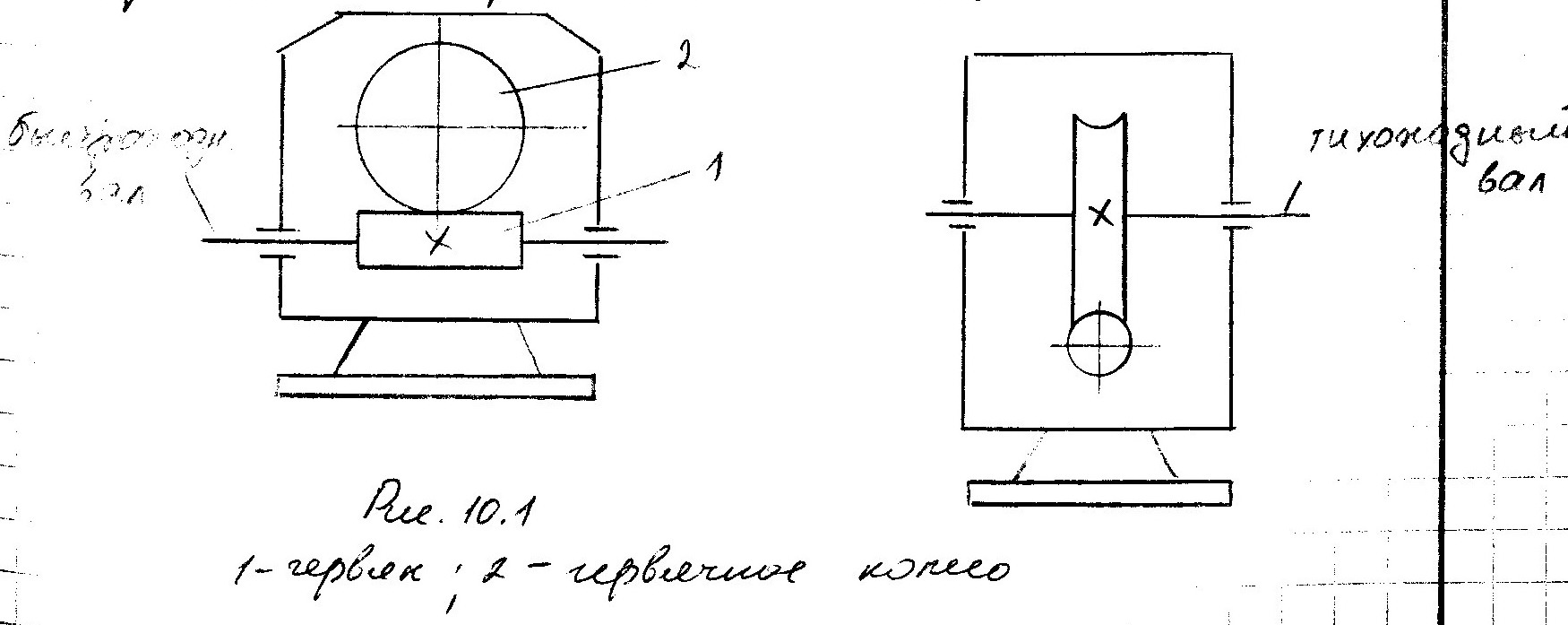

- •28)Червячная передача:

- •29)Приведенный коэффициент передачи и кпДчервячного редуктора

- •30)Силы червячном в зацеплении

- •31)Критерии работоспособности червячных передач:

- •32.Материалы червячных передач.

- •34) Валы и оси.

- •37.Пошипники скольж-я.Общ.Свед-я.Практич-ий расчёт подшипников скольж-я полужидкостного трения.

- •38)Подшипники качения

- •39) Причины выхода подшипников качения из строя. Основные критерии работоспособности и расчета.

- •44. Сравнительная характеристика зубчатых и червячных передач.

- •45. Сравнительная характеристика подшипников качения и скольжения

- •46. Сравнительная характеристика конических передач с прямыми и круговыми зубьями.

44. Сравнительная характеристика зубчатых и червячных передач.

Ч ервячная

передача

– передача между перекрещивающимися

осями, состоящая из червяка и червячного

колеса. Достоинства: 1) обеспечение

большого передаточного отношения в

одной ступени (8..80 и более) 2) плавность

и бесшумность в работе 3) повышенная

кинематическая точность 4) возможность

получения самотормозящей передачи.

Недостатки: 1) низкий КПД (0,6-0,85) по причине

скольжения витков относительно зубьев

колеса 2) интенсивное тепловыделение

в зоне контакта, что приводит к повышенному

нагреву масла 3) необходимость обеспечения

охлаждения масла 4) повышенные требование

к точности изготовления и сборки 5)

использование дорогостоящих материалов

для изготовления венца червячного

колеса. По форме поверхности различают

червяки цилиндрические и глобоидальные.

Червячное колесо представляет собой

обычное косозубое колесо с углом наклона

зуба β=τ, где τ – угол подъёма витка

червяка (5..27 градусов). С целью повышения

нагрузочной способности поверхность

колеса выполняют вогнутой, что увеличивает

угол охвата червяка и обеспечивает

линейный контакт зубьев колеса и витков

червяка. Передача движения в зубчатой

передачи обеспечивается

за счёт зацепления одного зубчатого

колеса с другим. Меньшее по размерам

их двух зубчатых колёс называют

шестерней, а большее – колесом. Термин

зубчатое колесо относится как шестерни,

так и к колесу. Всем параметрам шестерни

присваивают индекс 1, параметрам колеса

– 2. Достоинства: 1) постоянство

передаточного отношения 2) высокий КПД

(0,96-0,98) 3) компактность конструкции 4)

работа в широком диапазоне мощностей

(до 10 тыс. кВт), окружных скоростей (до

150 м/с), передаточных отношений (до

нескольких сотен) 5) простота обслуживания.

Недостатки: 1) шум при высоких скоростях

2) повышенная точность изготовления 3)

повышенная жёсткость.

ервячная

передача

– передача между перекрещивающимися

осями, состоящая из червяка и червячного

колеса. Достоинства: 1) обеспечение

большого передаточного отношения в

одной ступени (8..80 и более) 2) плавность

и бесшумность в работе 3) повышенная

кинематическая точность 4) возможность

получения самотормозящей передачи.

Недостатки: 1) низкий КПД (0,6-0,85) по причине

скольжения витков относительно зубьев

колеса 2) интенсивное тепловыделение

в зоне контакта, что приводит к повышенному

нагреву масла 3) необходимость обеспечения

охлаждения масла 4) повышенные требование

к точности изготовления и сборки 5)

использование дорогостоящих материалов

для изготовления венца червячного

колеса. По форме поверхности различают

червяки цилиндрические и глобоидальные.

Червячное колесо представляет собой

обычное косозубое колесо с углом наклона

зуба β=τ, где τ – угол подъёма витка

червяка (5..27 градусов). С целью повышения

нагрузочной способности поверхность

колеса выполняют вогнутой, что увеличивает

угол охвата червяка и обеспечивает

линейный контакт зубьев колеса и витков

червяка. Передача движения в зубчатой

передачи обеспечивается

за счёт зацепления одного зубчатого

колеса с другим. Меньшее по размерам

их двух зубчатых колёс называют

шестерней, а большее – колесом. Термин

зубчатое колесо относится как шестерни,

так и к колесу. Всем параметрам шестерни

присваивают индекс 1, параметрам колеса

– 2. Достоинства: 1) постоянство

передаточного отношения 2) высокий КПД

(0,96-0,98) 3) компактность конструкции 4)

работа в широком диапазоне мощностей

(до 10 тыс. кВт), окружных скоростей (до

150 м/с), передаточных отношений (до

нескольких сотен) 5) простота обслуживания.

Недостатки: 1) шум при высоких скоростях

2) повышенная точность изготовления 3)

повышенная жёсткость.

45. Сравнительная характеристика подшипников качения и скольжения

Подшипник скольжения — опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей. Радиальный подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется вкладыш, или втулка из антифрикционного материала и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, заполненный смазочным материалом, который позволяет свободно вращаться валу. Расчёт зазора подшипника, работающего в режиме разделения поверхностей трения смазочным слоем, производится на основе гидродинамической теории смазки. При расчёте определяются: минимальная толщина смазочного слоя (измеряемая в мкм), давления в смазочном слое, температура и расход смазочных материалов. В зависимости от конструкции, окружной скорости цапфы, условий эксплуатации трение скольжение бывает сухим, граничным, жидкостным и газодинамическим. Однако даже подшипники с жидкостным трением при пуске проходят этап с граничным трением.

Подшипники качения состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба — дорожки качения, по которым при работе подшипника катятся тела качения.

В некоторых узлах машин в целях уменьшения габаритов, а также повышения точности и жесткости применяют так называемые совмещенные опоры: дорожки качения при этом выполняют непосредственно на валу или на поверхности корпусной детали.

Имеются подшипники качения изготовленные без сепаратора. Такие подшипники имеют большое число тел качения и большую грузоподъемность. Однако предельные частоты вращения безсепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

Подшипники качения работают преимущественно на трение качения (имеются только небольшие потери на трение скольжения между сепаратором и телами качения) поэтому по сравнению с подшипниками скольжения снижаются потери энергии на трение и уменьшается износ. Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые — чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника.