- •1.Назн. Мех. Передач в приводах машин.

- •4)Чему равно общее передат. Отношение привода при известных частных передаточных отношениях передач данного привода.

- •5. Коэффициент полезного действия (кпд) машины

- •6. Как определить общее кпд привода при известных частных значениях кпд элементов данного привода

- •7. Понятие о крутящем и вращающем моментах для деталей привода.

- •8). Запишите зависимость между вращающими моментами на ведомой и ведущей деталях понижающей механической передачи.

- •9). Назначение редуктора, коробки передач и вариатора.

- •10. Классификация зубчатых передач по форме профиля зубьев.

- •13. Области применения зубчатых передач.

- •15) Контактные напряжения . Формула Герца.

- •17) Понятие об усталостном выкрашивании

- •19) Основные виды термической и химико - термической обработки поверхностей зубьев зубчатых предач:

- •20) Критерии работоспособности зуб. Передач. И расчёт.

- •21) График нагрузки(циклограмма) зубчатой передачи при постоянном и переменном режимах нагружения . Число циклов нагружения зубчатого колеса.

- •22) Понятие об эквивалентном постоянном режиме нагружения.

- •32).Параметры исходного контура инструментальной рейки

- •33) Геометрические параметры прямозубой цилиндрической зубчатой передачи без смещения

- •34) Силы в зацеплении прямозуб. Цилиндрической передачи.

- •35). Косозубая цилиндрическая передача. Основные геометрические параметры.

- •36.Сравнительная хар-тика прямозубой и косозубой передач

- •37.Понятие о шевронной цилиндрической зуб. Передаче

- •38.Косозубая цилиндрическая передача

- •39.Приведение косозубого цилиндр. Колеса к прямозубому эвивалентному цилиндрическому

- •40. Силы в зацеплении косозубой цилиндрической передачи.

- •43.Силы в зацеплении прямозубой конической передачи.

- •45.Приведение конического зубчатого колеса с прямыми и круговыми зубьями к эквивалентному прямозубому цилиндрическому.

- •46._Червячные передачи

- •54. Характер и причины отказов червячных передач

- •55. Понятие о заедании в червячной передаче

- •56. Критерии работоспособности червячных передач:

- •57. Особенности выбора допускаемых напряжений для червячной передачи

- •60. Ременные передачи

- •66. Цепные передачи

- •76.Подшипники скольжения , назначение:

- •89. Классы точности подшипников качения

- •90. Характер и причины отказов подшипников качения.

- •91. Основные критерии работоспособности подшипников качения.

- •92. Испытания подшипников качения на ресурс.

- •93. Понятие о базовой динамической грузоподъемности подшипника качения.

- •94. Расчет подшипников качения на заданный ресурс.

- •95. Эквивалентная динамическая нагрузка для радиальных, радиально-упорных, упорных и упорно-радиальных подшипников качения.

- •96.Особенности определения осевых сил. Нагружающих радиальные подшипники, при установке их враспор и врастяжку.

- •97. Особенности определения осевых сил. Нагружающих радиально-упорные подшипники, при установке их dраспор и врастяжку.

- •98. Проверка и подбор подшипников качения по статической грузоподъемности.

- •99. Классификация резьб.

- •100. Геометрические параметры резьбы.

- •101. Основные типы резьб

- •102. Силовые соотношения в винтовой паре при завинчивании гайки.

- •104. Влияние профиля резьбы на силу трения в винтовой паре. Приведённый коэффициент трения и приведённый угол трения в остроугольной резьбе.

- •110.Расчет стержня винта, нагруженного только внешней растягивающей силой.

- •111.Расчет на прочность затянутого болта при отсуствии внешней нагрузки

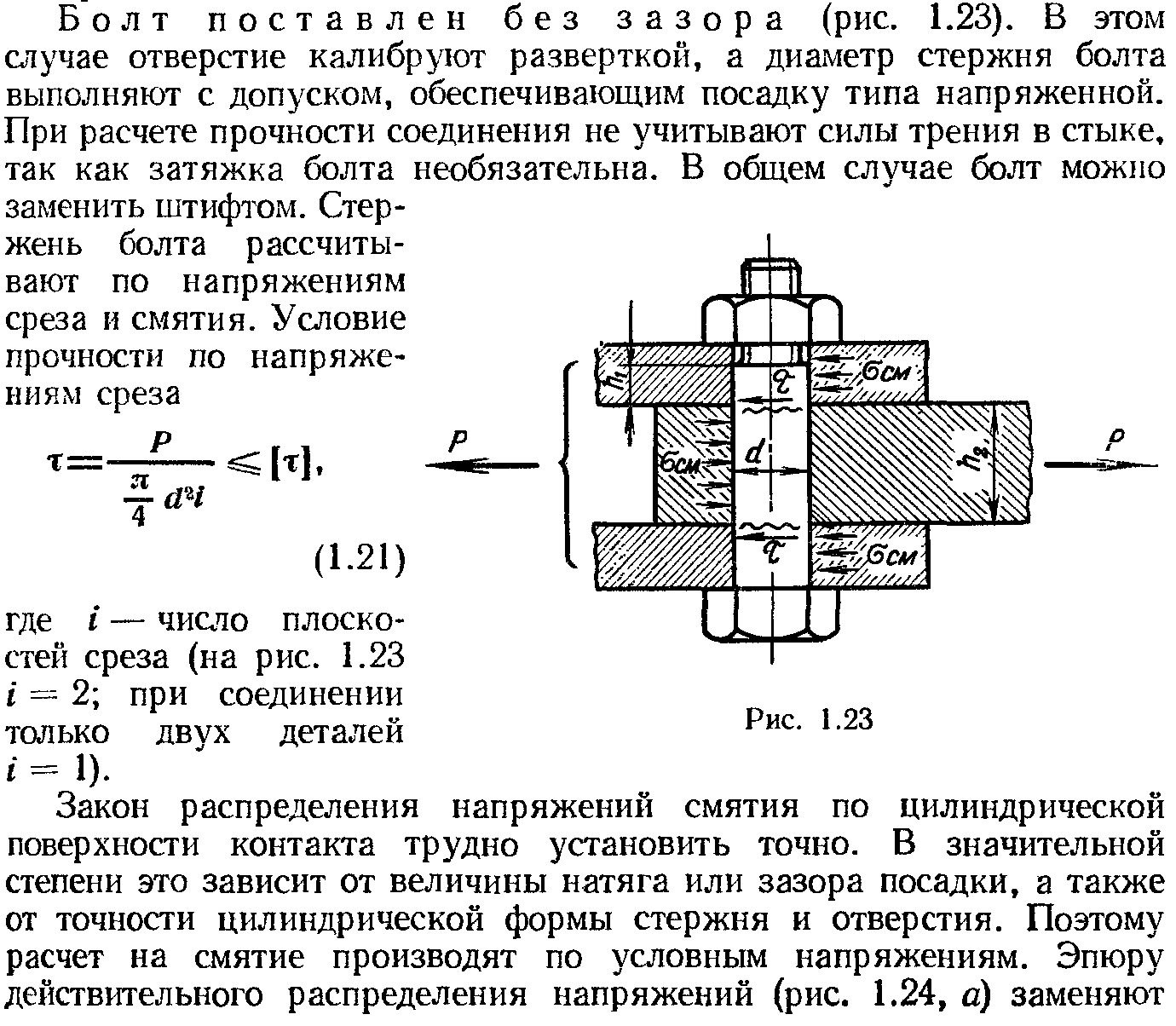

- •112. Болт затянут, внешняя нагрузка раскрывает стык деталей

- •120. Расчёт на прочность соединения призматичской шпонки.

- •128.Выполняют с помощью угловых швов.

- •131. Рассмотрим характеристики

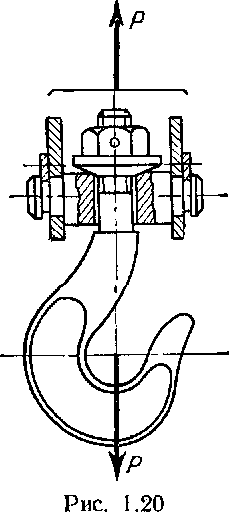

110.Расчет стержня винта, нагруженного только внешней растягивающей силой.

П римером

может служить нарезанный участок крюка

для подвешивания груза (рис. 1.20).

римером

может служить нарезанный участок крюка

для подвешивания груза (рис. 1.20).

Опасным будет сечение, ослабленное нарезкой. Площадь этого сечения оценивают по расчетному диаметру

dр~d —0,9S

где d и S — наружный диаметр и шаг резьбы. При этом условии прочности по напряжениям растяжения в стержне.

![]()

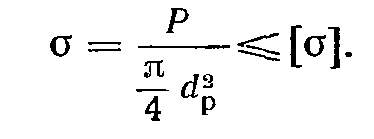

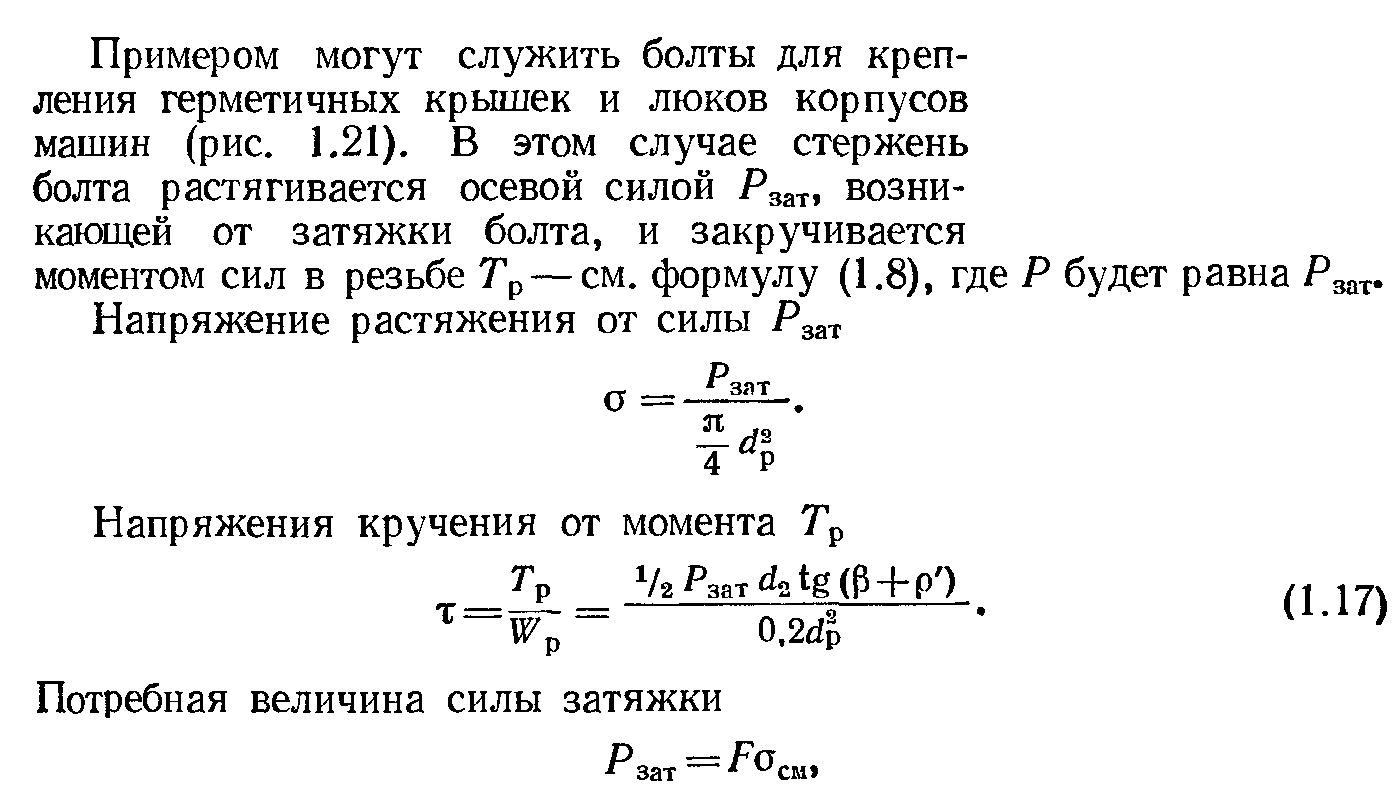

111.Расчет на прочность затянутого болта при отсуствии внешней нагрузки

112. Болт затянут, внешняя нагрузка раскрывает стык деталей

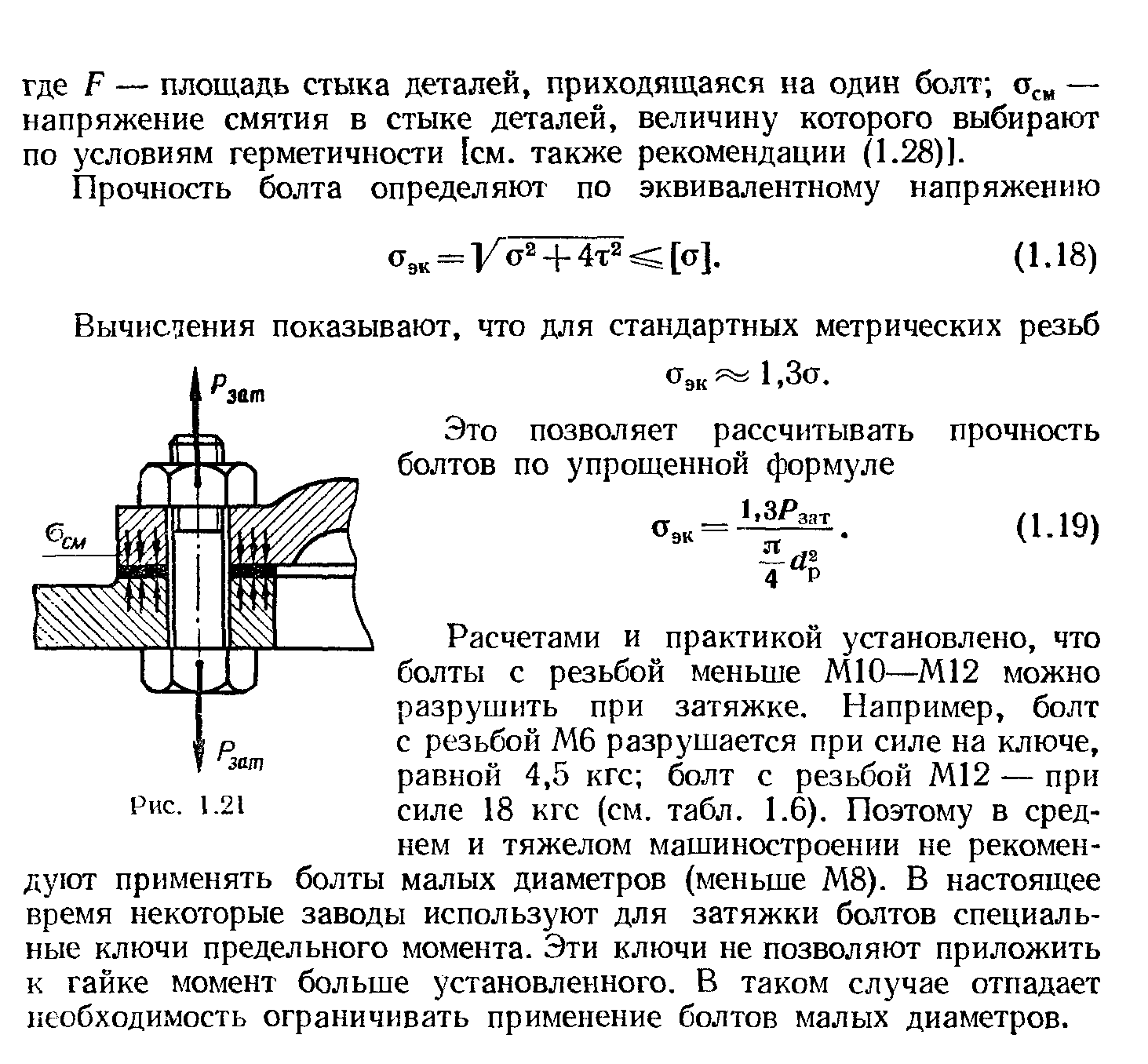

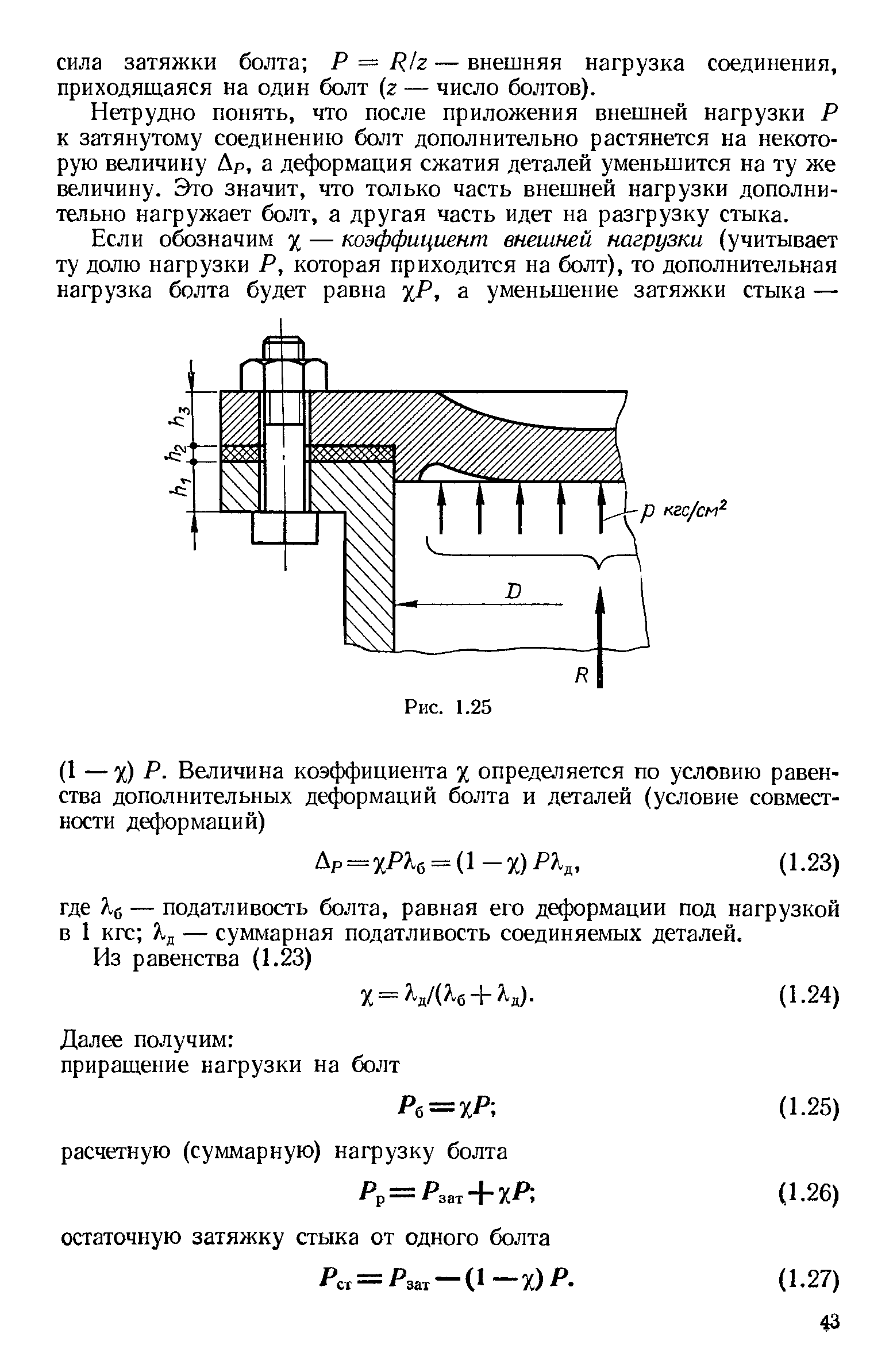

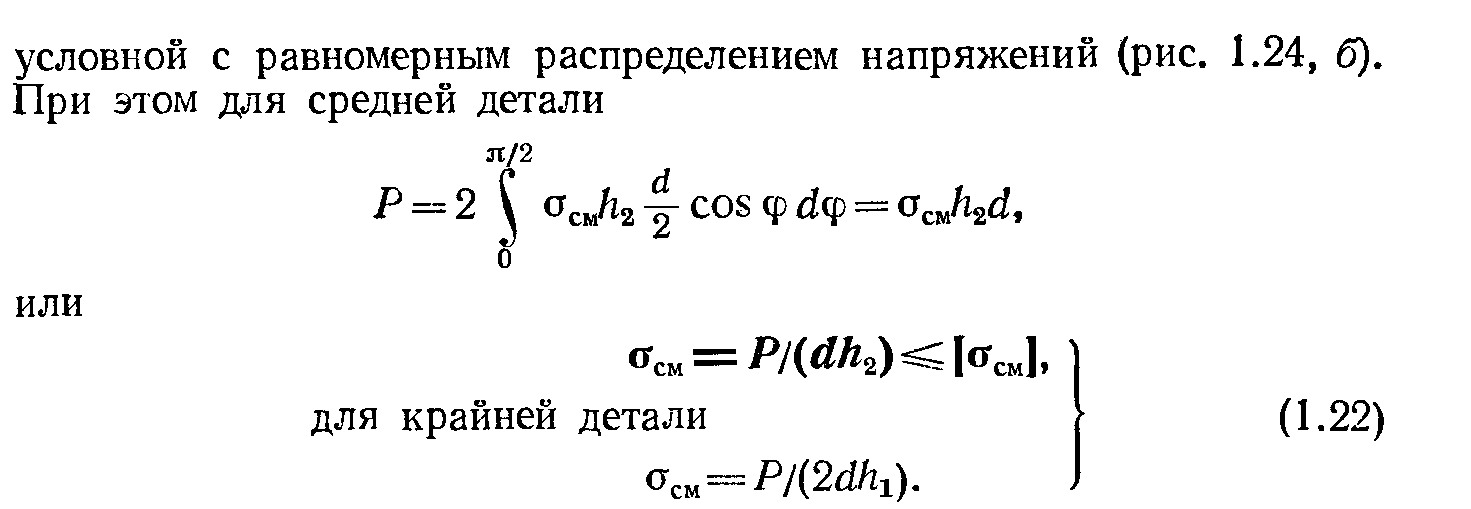

Примером могут служить болты для крепления крышек резервуаров, нагруженных давлением жидкости или газа (рис. 1.25). Затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой. Задача о распределении нагрузки между элементами такого соединения является статически неопределимой и решается с учетом деформации этих элементов. Обозначим: Рзат —

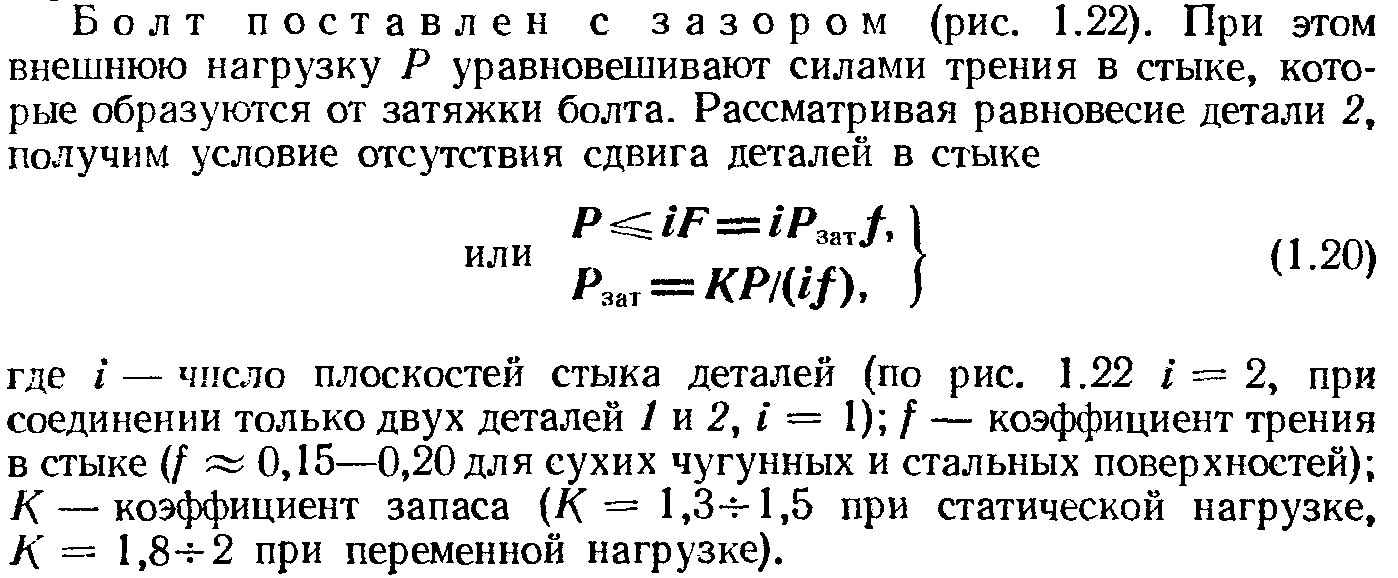

113. Расчёт болтового соединения, нагруженного силами, сдвигающими детали в стыке, для случая , когда болт поставлен с зазором

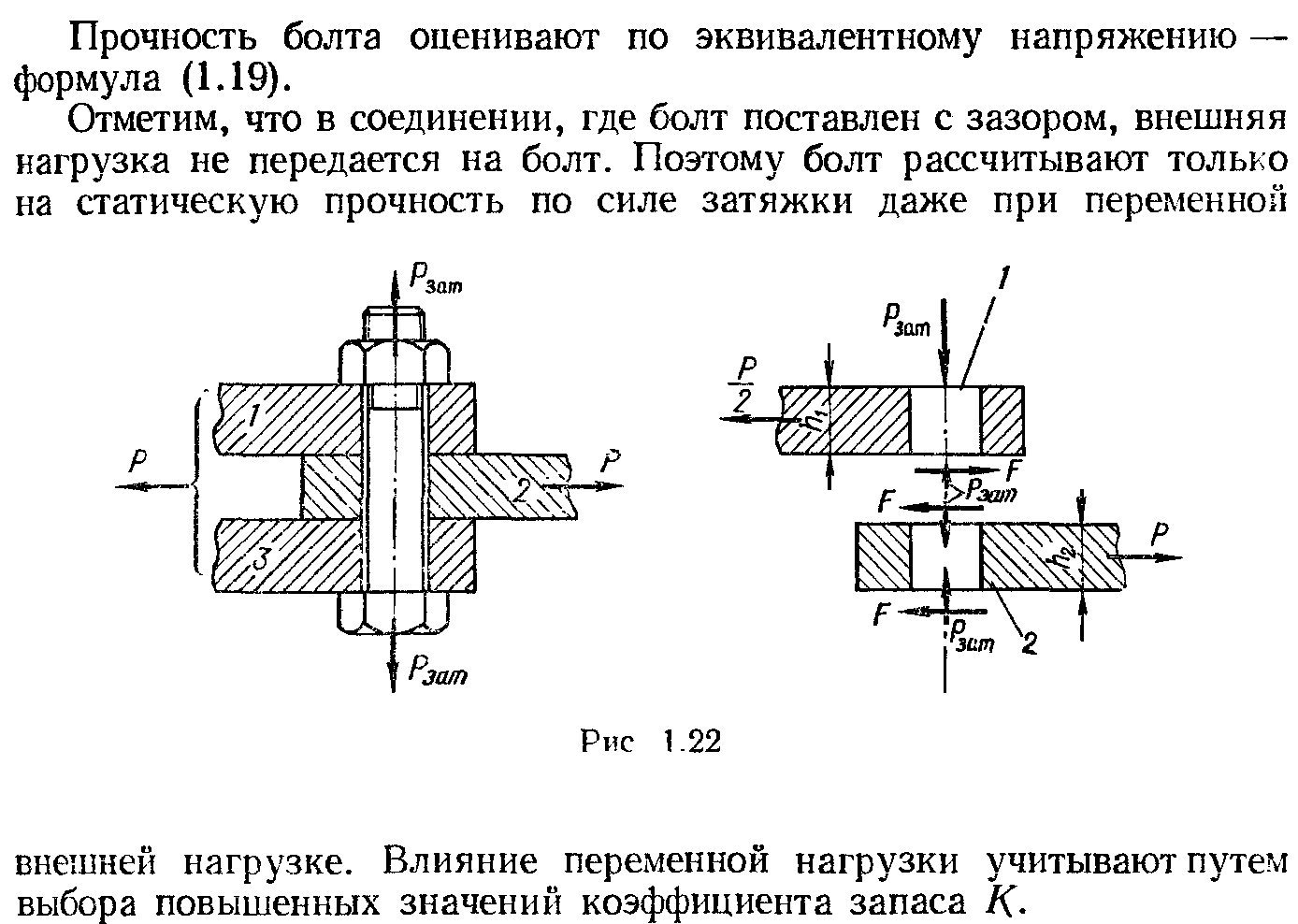

114. Расчёт болтового соединения, нагруженного силами, сдвигающими детали в стыке, для случая , когда болт поставлен без зазора.

Формулы (1.22) справедливы для болта и для деталей. Из двух значений СИГМАсм в этих формулах расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали.

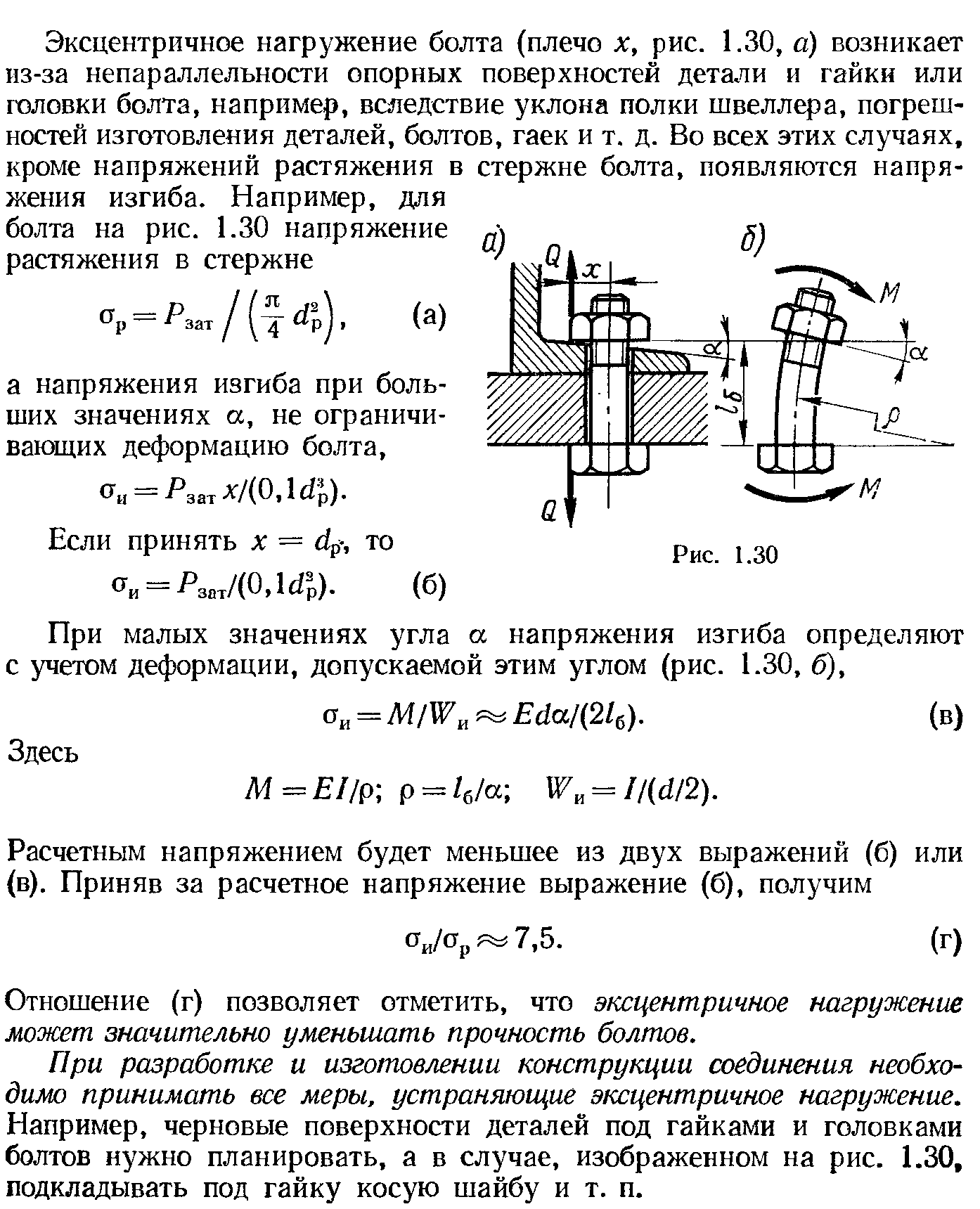

115.Эксентричное нагружение болта

118. Шпоночным соединением называют соединение вала с установленным на нём отверстием по средствам шпонки.

Шпонка – это деталь имеющая призматическую, клинообразную или сегментную форму бруска. В шпоночных соединениях как и в гладких имеется вали отверстие. На валу и во втулке этого соединения имеются пазы, в которые вставляются шпонка для передачи совместного вращения валу и втулке. Шпоночные соединения различают в зависимости от геометрической формы шпонки и способа её установки.

119. Используются для валов диаметром от 6 до 500 мм.

На практике встречаются три вида соединения: свободное – это соединение с гарантированным зазором, нормальное – это соединение с переходной посадкой, плотное – это соединение с натягом. Для получения шпонок металлургическая промышленность выпускает специальный прокат, что обеспечивает незначительные затраты на обработку и экономическую целесообразность использования.

120. Расчёт на прочность соединения призматичской шпонки.

-условие

прочности шпоночного соединения

призматической шпонкой по напряжениям

смятия. Где

-условие

прочности шпоночного соединения

призматической шпонкой по напряжениям

смятия. Где

![]() -МПа;

Т-вращающий момент, передаваемый участком

вала, где установлена шпонка, Н*м; d-мм;

h-мм;

t1-мм.

-МПа;

Т-вращающий момент, передаваемый участком

вала, где установлена шпонка, Н*м; d-мм;

h-мм;

t1-мм.

122. Шлицевым соединением, или зубчатым соединением называется разъёмное соединение вала с отверстием, когда на валу имеется зубья, шлицы, а в отверстии присутствуют соответствующие впадины. Основное назначение данных соединений это передача крутящего момента. Любое шлицевое соединение может быть рассмотрено как многошпоночное соединение с равномерно расположенными шпонками. В зависимости от формы профиля выступов у вала и пазов и втулки используются прямобочные и эвольвентные шлицевые соединения. Шлицевые соединения используются в случаях когда необходимо передавать большие крутящие моменты и возникает необходимость обеспечить относительно высокие требования к соосности т.е. к центрированию вала и втулки.

123.Соединение с прямобочными шлицами выполняют с центрированием по наружному D или внутреннему d диаметрам, а также по боковым граням b . Центрирование по диаметрам D или d обеспечивает соосное положение соединённых деталей. Центрирование по боковым граням b обеспечивает более равномерное распределение нагрузки между зубьями и поэтому его применяют при реверсивных и ударных нагрузках(карданные валы и др.).

124. Эти соединения отличаются от прямобочных в основном боковой поверхности зубьев и впадин. Они используются в зависимости от центрирования по тому же принципу как прямобочные. По сравнению с прямобочными соединениями эвольвентные имеют ряд преимуществ, они более технологичны, обладают способостью передавать большие крютящие моменты, обладают хорошим самоцентрированием при действии нагрузки. Недостатки: сложная конфигурация втулок и ещё более высокая стоимость протяжек. Эвольвентные соединения напоминает зубчатое внутренне зацепление, отличается углом профиля α=30°. Наиболее часто применяется центрирование по боковым поверхностям зубьев (s) и ширины впадины (е).

126. С помощью сварки приваривают не только какие-то элементы деталей но и сами детали. Применение сварки для изготовления крупногабаритных деталей типа станин. Сварные соединения подразделяют: стыковые, нахлёсточные, тавровые.

127. Приваривают в стык с помощью стыковых сварных швов. Детали типа пластин, толщиной до 8 мм приваривают без разделки кромок, а свыше 8 мм с разделкой кромкок.