- •1.Назн. Мех. Передач в приводах машин.

- •4)Чему равно общее передат. Отношение привода при известных частных передаточных отношениях передач данного привода.

- •5. Коэффициент полезного действия (кпд) машины

- •6. Как определить общее кпд привода при известных частных значениях кпд элементов данного привода

- •7. Понятие о крутящем и вращающем моментах для деталей привода.

- •8). Запишите зависимость между вращающими моментами на ведомой и ведущей деталях понижающей механической передачи.

- •9). Назначение редуктора, коробки передач и вариатора.

- •10. Классификация зубчатых передач по форме профиля зубьев.

- •13. Области применения зубчатых передач.

- •15) Контактные напряжения . Формула Герца.

- •17) Понятие об усталостном выкрашивании

- •19) Основные виды термической и химико - термической обработки поверхностей зубьев зубчатых предач:

- •20) Критерии работоспособности зуб. Передач. И расчёт.

- •21) График нагрузки(циклограмма) зубчатой передачи при постоянном и переменном режимах нагружения . Число циклов нагружения зубчатого колеса.

- •22) Понятие об эквивалентном постоянном режиме нагружения.

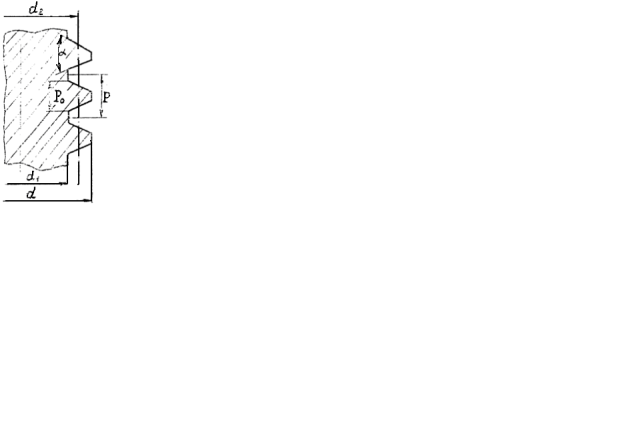

- •32).Параметры исходного контура инструментальной рейки

- •33) Геометрические параметры прямозубой цилиндрической зубчатой передачи без смещения

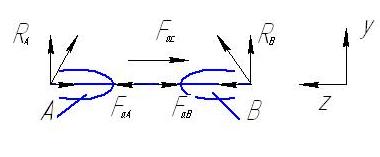

- •34) Силы в зацеплении прямозуб. Цилиндрической передачи.

- •35). Косозубая цилиндрическая передача. Основные геометрические параметры.

- •36.Сравнительная хар-тика прямозубой и косозубой передач

- •37.Понятие о шевронной цилиндрической зуб. Передаче

- •38.Косозубая цилиндрическая передача

- •39.Приведение косозубого цилиндр. Колеса к прямозубому эвивалентному цилиндрическому

- •40. Силы в зацеплении косозубой цилиндрической передачи.

- •43.Силы в зацеплении прямозубой конической передачи.

- •45.Приведение конического зубчатого колеса с прямыми и круговыми зубьями к эквивалентному прямозубому цилиндрическому.

- •46._Червячные передачи

- •54. Характер и причины отказов червячных передач

- •55. Понятие о заедании в червячной передаче

- •56. Критерии работоспособности червячных передач:

- •57. Особенности выбора допускаемых напряжений для червячной передачи

- •60. Ременные передачи

- •66. Цепные передачи

- •76.Подшипники скольжения , назначение:

- •89. Классы точности подшипников качения

- •90. Характер и причины отказов подшипников качения.

- •91. Основные критерии работоспособности подшипников качения.

- •92. Испытания подшипников качения на ресурс.

- •93. Понятие о базовой динамической грузоподъемности подшипника качения.

- •94. Расчет подшипников качения на заданный ресурс.

- •95. Эквивалентная динамическая нагрузка для радиальных, радиально-упорных, упорных и упорно-радиальных подшипников качения.

- •96.Особенности определения осевых сил. Нагружающих радиальные подшипники, при установке их враспор и врастяжку.

- •97. Особенности определения осевых сил. Нагружающих радиально-упорные подшипники, при установке их dраспор и врастяжку.

- •98. Проверка и подбор подшипников качения по статической грузоподъемности.

- •99. Классификация резьб.

- •100. Геометрические параметры резьбы.

- •101. Основные типы резьб

- •102. Силовые соотношения в винтовой паре при завинчивании гайки.

- •104. Влияние профиля резьбы на силу трения в винтовой паре. Приведённый коэффициент трения и приведённый угол трения в остроугольной резьбе.

- •110.Расчет стержня винта, нагруженного только внешней растягивающей силой.

- •111.Расчет на прочность затянутого болта при отсуствии внешней нагрузки

- •112. Болт затянут, внешняя нагрузка раскрывает стык деталей

- •120. Расчёт на прочность соединения призматичской шпонки.

- •128.Выполняют с помощью угловых швов.

- •131. Рассмотрим характеристики

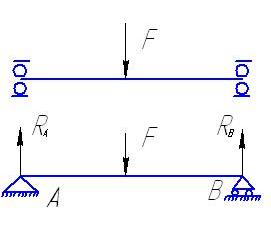

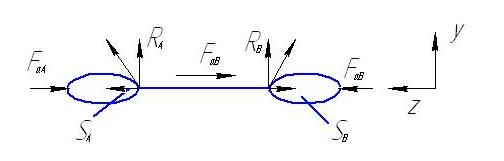

96.Особенности определения осевых сил. Нагружающих радиальные подшипники, при установке их враспор и врастяжку.

Случай

1. Подшипник радиальный,

![]()

Случай

2.,

![]()

![]()

а) подшипник поставлен в распор, опора А:

б)

в растяжку

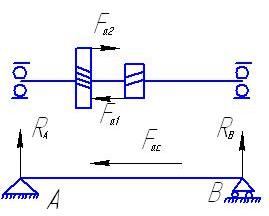

97. Особенности определения осевых сил. Нагружающих радиально-упорные подшипники, при установке их dраспор и врастяжку.

В

этих подшипниках от вертикальных реакций

опор

![]() и

и

![]() возникают

осевые составляющие

возникают

осевые составляющие

![]() и

и

![]() по причине наклона беговых дорожек.

по причине наклона беговых дорожек.

а) радиальный подшипник поставлен в распор:

Возникающие

осевые составляющие

и

раскрывают

подшипник. Раскрытие противодействует

воздействию подшипниковых крышек на

наружные кольца подшипника, соответствующими

силами

и

и

.

.

Установлено: тела качения, шарики.

тела качения, шарики.

тела

качения, ролики.

тела

качения, ролики.

Для проверки подшипника надо найти -? и -?

Если

![]() -то

расчет выполнен правильно.

-то

расчет выполнен правильно.

б) подшипник установлен в растяжку

Определение осевых нагрузок на подшипник и проводиться методом попыток аналогичной схемы.

98. Проверка и подбор подшипников качения по статической грузоподъемности.

Данный

расчёт выполняют при частоте вращения

одного из колец меньше 1 об/мин. Условие

проверки подшипников по статической

грузоподъёмности записывают в виде:

![]()

Где

![]() -

эквивалентная статическая нагрузка на

подшипник, Н

-

эквивалентная статическая нагрузка на

подшипник, Н

- статическая грузоподъёмность подшипника по стандарту, Н

Величина

по стандарту – постоянная сила, при

которой общая суммарная деформация тел

качения и беговых дорожек составляет

![]()

![]() -диаметр

тела качения.

-диаметр

тела качения.

Условие

![]() ограничивает

пластические деформации в более

пластической зоне.

ограничивает

пластические деформации в более

пластической зоне.

Для

радиальных и радиально-упорных подшипников

под величиной

понимают условную радиальную силу

![]() и

условие проверки:

и

условие проверки:

![]()

Где

![]() -

реальная нагрузка на подшипнике

-

реальная нагрузка на подшипнике

![]() -осевая

реальная нагрузка

-осевая

реальная нагрузка

Для

подшипников упорных и упорно-радиальных

под величиной

понимают условную осевую силу, которую

обозначают

![]() и условие проверки

и условие проверки

![]()

![]() -упоные

-упоные

![]() -упорно-радиальные

-упорно-радиальные

99. Классификация резьб.

1. По форме поверхности на которой выполняется резьба: цилиндрические (основные), конические.

2. По форме профиля: треугольный профиль, трапециодальный симметричный, трапециодальный несимметричный, трапециодальный, круглый, прямоугольный.

3. По числу заходов: однозаходные (основные), многозаходные (используют в передаче винт-гайка.

4. По направлению линий витка: правые и левые.

5. По назначению: крепёжные, крепёжно-уплотняющие, для передачи движения.

100. Геометрические параметры резьбы.

Основные параметры резьбы

d – наружный диаметр;

d1 – внутренний диаметр;

d2 – средний диаметр;

£ – угол профиля резьбы;

p – шаг резьбы;

P0 – ширина основания;

= – P0/P – коэффициент использования резьбы;

H – высота гайки;

t = n0P – ход резьбы, для однозаходной резьбы t = P

n0 – число заходов;

![]()

ψ– угол подъема винтовой линии;

При вращении винта на опорной поверхности витка возникает окружная сила трения FТР =FП f = F f /[cos(/2) cos ]. Составляющая силы трения на плоскость, перпендикулярную оси винта FТР = FТРcos = F f/ cos(/2) = Ff , где f = f/cos(/2) – приведенный коэффициент трения в резьбе, f – коэффициент трения пары материалов винта и гайки.