- •1.Назн. Мех. Передач в приводах машин.

- •4)Чему равно общее передат. Отношение привода при известных частных передаточных отношениях передач данного привода.

- •5. Коэффициент полезного действия (кпд) машины

- •6. Как определить общее кпд привода при известных частных значениях кпд элементов данного привода

- •7. Понятие о крутящем и вращающем моментах для деталей привода.

- •8). Запишите зависимость между вращающими моментами на ведомой и ведущей деталях понижающей механической передачи.

- •9). Назначение редуктора, коробки передач и вариатора.

- •10. Классификация зубчатых передач по форме профиля зубьев.

- •13. Области применения зубчатых передач.

- •15) Контактные напряжения . Формула Герца.

- •17) Понятие об усталостном выкрашивании

- •19) Основные виды термической и химико - термической обработки поверхностей зубьев зубчатых предач:

- •20) Критерии работоспособности зуб. Передач. И расчёт.

- •21) График нагрузки(циклограмма) зубчатой передачи при постоянном и переменном режимах нагружения . Число циклов нагружения зубчатого колеса.

- •22) Понятие об эквивалентном постоянном режиме нагружения.

- •32).Параметры исходного контура инструментальной рейки

- •33) Геометрические параметры прямозубой цилиндрической зубчатой передачи без смещения

- •34) Силы в зацеплении прямозуб. Цилиндрической передачи.

- •35). Косозубая цилиндрическая передача. Основные геометрические параметры.

- •36.Сравнительная хар-тика прямозубой и косозубой передач

- •37.Понятие о шевронной цилиндрической зуб. Передаче

- •38.Косозубая цилиндрическая передача

- •39.Приведение косозубого цилиндр. Колеса к прямозубому эвивалентному цилиндрическому

- •40. Силы в зацеплении косозубой цилиндрической передачи.

- •43.Силы в зацеплении прямозубой конической передачи.

- •45.Приведение конического зубчатого колеса с прямыми и круговыми зубьями к эквивалентному прямозубому цилиндрическому.

- •46._Червячные передачи

- •54. Характер и причины отказов червячных передач

- •55. Понятие о заедании в червячной передаче

- •56. Критерии работоспособности червячных передач:

- •57. Особенности выбора допускаемых напряжений для червячной передачи

- •60. Ременные передачи

- •66. Цепные передачи

- •76.Подшипники скольжения , назначение:

- •89. Классы точности подшипников качения

- •90. Характер и причины отказов подшипников качения.

- •91. Основные критерии работоспособности подшипников качения.

- •92. Испытания подшипников качения на ресурс.

- •93. Понятие о базовой динамической грузоподъемности подшипника качения.

- •94. Расчет подшипников качения на заданный ресурс.

- •95. Эквивалентная динамическая нагрузка для радиальных, радиально-упорных, упорных и упорно-радиальных подшипников качения.

- •96.Особенности определения осевых сил. Нагружающих радиальные подшипники, при установке их враспор и врастяжку.

- •97. Особенности определения осевых сил. Нагружающих радиально-упорные подшипники, при установке их dраспор и врастяжку.

- •98. Проверка и подбор подшипников качения по статической грузоподъемности.

- •99. Классификация резьб.

- •100. Геометрические параметры резьбы.

- •101. Основные типы резьб

- •102. Силовые соотношения в винтовой паре при завинчивании гайки.

- •104. Влияние профиля резьбы на силу трения в винтовой паре. Приведённый коэффициент трения и приведённый угол трения в остроугольной резьбе.

- •110.Расчет стержня винта, нагруженного только внешней растягивающей силой.

- •111.Расчет на прочность затянутого болта при отсуствии внешней нагрузки

- •112. Болт затянут, внешняя нагрузка раскрывает стык деталей

- •120. Расчёт на прочность соединения призматичской шпонки.

- •128.Выполняют с помощью угловых швов.

- •131. Рассмотрим характеристики

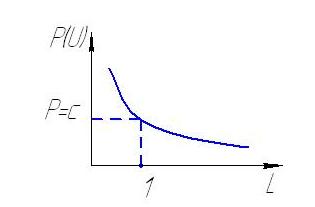

93. Понятие о базовой динамической грузоподъемности подшипника качения.

Для подшипников в координатах нагрузка Р(U) и L ресурс(число миллионов оборотов)

Кривая

усталости подписывается степенной

функцией![]()

К=3- тела качения: шарики

К=10/3-тела качения: ролики

На оси абсцисс отмечают точку с ресурсом L=1 мин об

Нагрузку

при этом ресурсе называют с- динамическая

грузоподъемность подшипника. Ресурс 1

мин об называют базовым ресурсом. Можно

записать:

Испытания подшипника показали, что наблюдается очень большой разброс в ресурсе испытуемых однотипных подшипников. Поэтому для обработки результата испытаний подшипника используют методы математической статистики.

94. Расчет подшипников качения на заданный ресурс.

Стандартом ограничены число типов и размеров подшипников. Это позволило рассчитать и экспериментально установить грузоподъемность (работоспособность) каждого типоразмера подшипников.

При проектировании машин подшипники качения не конструируют и не рассчитывают, а подбирают из числа стандартных по условным формулам. Методика подбора стандартных подшипников также стандартизована.

Ниже излагается методика выбора подшипников, принятая отечественными стандартами и международной организацией по стандартизации ИСО (см. каталог-справочник [13]).

Различают подбор подшипников по динамической грузоподъемности для предупреждения усталостного разрушения (выкрашивание), по статической грузоподъемности для предупреждения остаточных деформаций.

Выбор подшипников по динамической грузоподъемности С (по заданному ресурсу или долговечности) выполняют при частоте вращения п ≥ 10 мин-1. При п от 1 до 10 мин-1 в расчет принимают n=10 мин-1

Условие подбора:

С (потребная) ≤ С (паспортная).

95. Эквивалентная динамическая нагрузка для радиальных, радиально-упорных, упорных и упорно-радиальных подшипников качения.

При определении эквивалентной динамической нагрузки Р для. подшипника учитывают топ подшипника, величины радиальной и осевой нагрузок на подшипник, характер действия этих нагрузок, температуру нагрева подшипника и какое кольцо подшипника является вращающимся. Соответственно эквивалентную динамическую нагрузку Р для подшипника определяют по следующим формулам: для радиальных шарикоподшипников и радиально-упорных шарико- и роликоподшипников (в общем случае)

P = (XVFr+YFa)K6KT,

для упорно-радиальных шарико- и роликоподшипников

P = (XFr + YFa)K6Kr,

для роликоподшипников

P=VFrKbKT

для упорных подшипников

P = FaK6KT,

где Fr — постоянная по величине и направлению радиальная нагрузка на подшипник; Fa — постоянная по величине и направлению осевая нагрузка на подшипник; X — коэффициент радиальной нагрузки, учитывающий ее величину; Y — коэффициент осевой нагрузки, учитывающий ее величину; V — коэффициент вращения, учитывающий, какое кольцо вращается — внутреннее или наружное; Кв — коэффициент безопасности, учитывающий характер нагрузки на подшипник; К? — температурный коэффициент, учитывающий рабочую температуру нагрева подшипника, если она превышает 100° С.

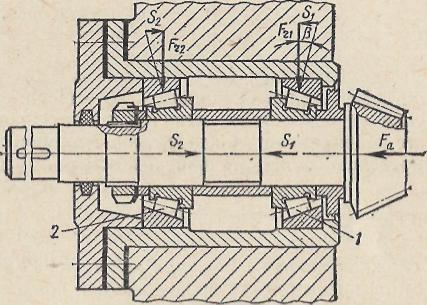

Осевая нагрузка Fa, действующая на радиально-упорный подшипник, определяется с учетом осевой составляющей S радиальной нагрузки Fr (рис. 186). Силу S определяют по следующим формулам: для радиальных и радиально-упорных шарикоподшипников

S=eR,

для конических роликоподшипников

5 = 0,83eR,где е — вспомогательный коэффициент.

При отсутствии осевой игры и предварительного натяга осевая нагрузка на каждый из двух подшипников вала может быть определена по формулам табл. 61.

Расчет подшипников качения, работающих при переменных режимах, производится по приведенной эквивалентной динамической нагрузке Рпр и суммарной частоте вращения. Под приведенной эквивалентной динамической нагрузкой подшипника принято понимать такую условную нагрузку, которая обеспечивает ту же долговечность, какую достигает данный подшипник при действительных условиях работы.