- •1.Назн. Мех. Передач в приводах машин.

- •4)Чему равно общее передат. Отношение привода при известных частных передаточных отношениях передач данного привода.

- •5. Коэффициент полезного действия (кпд) машины

- •6. Как определить общее кпд привода при известных частных значениях кпд элементов данного привода

- •7. Понятие о крутящем и вращающем моментах для деталей привода.

- •8). Запишите зависимость между вращающими моментами на ведомой и ведущей деталях понижающей механической передачи.

- •9). Назначение редуктора, коробки передач и вариатора.

- •10. Классификация зубчатых передач по форме профиля зубьев.

- •13. Области применения зубчатых передач.

- •15) Контактные напряжения . Формула Герца.

- •17) Понятие об усталостном выкрашивании

- •19) Основные виды термической и химико - термической обработки поверхностей зубьев зубчатых предач:

- •20) Критерии работоспособности зуб. Передач. И расчёт.

- •21) График нагрузки(циклограмма) зубчатой передачи при постоянном и переменном режимах нагружения . Число циклов нагружения зубчатого колеса.

- •22) Понятие об эквивалентном постоянном режиме нагружения.

- •32).Параметры исходного контура инструментальной рейки

- •33) Геометрические параметры прямозубой цилиндрической зубчатой передачи без смещения

- •34) Силы в зацеплении прямозуб. Цилиндрической передачи.

- •35). Косозубая цилиндрическая передача. Основные геометрические параметры.

- •36.Сравнительная хар-тика прямозубой и косозубой передач

- •37.Понятие о шевронной цилиндрической зуб. Передаче

- •38.Косозубая цилиндрическая передача

- •39.Приведение косозубого цилиндр. Колеса к прямозубому эвивалентному цилиндрическому

- •40. Силы в зацеплении косозубой цилиндрической передачи.

- •43.Силы в зацеплении прямозубой конической передачи.

- •45.Приведение конического зубчатого колеса с прямыми и круговыми зубьями к эквивалентному прямозубому цилиндрическому.

- •46._Червячные передачи

- •54. Характер и причины отказов червячных передач

- •55. Понятие о заедании в червячной передаче

- •56. Критерии работоспособности червячных передач:

- •57. Особенности выбора допускаемых напряжений для червячной передачи

- •60. Ременные передачи

- •66. Цепные передачи

- •76.Подшипники скольжения , назначение:

- •89. Классы точности подшипников качения

- •90. Характер и причины отказов подшипников качения.

- •91. Основные критерии работоспособности подшипников качения.

- •92. Испытания подшипников качения на ресурс.

- •93. Понятие о базовой динамической грузоподъемности подшипника качения.

- •94. Расчет подшипников качения на заданный ресурс.

- •95. Эквивалентная динамическая нагрузка для радиальных, радиально-упорных, упорных и упорно-радиальных подшипников качения.

- •96.Особенности определения осевых сил. Нагружающих радиальные подшипники, при установке их враспор и врастяжку.

- •97. Особенности определения осевых сил. Нагружающих радиально-упорные подшипники, при установке их dраспор и врастяжку.

- •98. Проверка и подбор подшипников качения по статической грузоподъемности.

- •99. Классификация резьб.

- •100. Геометрические параметры резьбы.

- •101. Основные типы резьб

- •102. Силовые соотношения в винтовой паре при завинчивании гайки.

- •104. Влияние профиля резьбы на силу трения в винтовой паре. Приведённый коэффициент трения и приведённый угол трения в остроугольной резьбе.

- •110.Расчет стержня винта, нагруженного только внешней растягивающей силой.

- •111.Расчет на прочность затянутого болта при отсуствии внешней нагрузки

- •112. Болт затянут, внешняя нагрузка раскрывает стык деталей

- •120. Расчёт на прочность соединения призматичской шпонки.

- •128.Выполняют с помощью угловых швов.

- •131. Рассмотрим характеристики

54. Характер и причины отказов червячных передач

Так как венец червячного колеса изготавливают из менее прочного материала, чем червяк, то выход из строя передачи, как правило, связан с повреждением зубьев колеса по след. причинам:

1.Износ зубьев колеса ограничивает ресурс большинства червячных передач

2. Заедание – микросварка сопряженных поверхностей зубьев колеса и витков червяка под нагрузкой при отсутствии разделяющего масляного слоя.

3. Усталостное выкрашивание активных поверхностей зубьев колес найболее опасно для венцов из оловянных бронз

4. Усталостная поломка зубьев колеса происходит в результате значительного их износа

5. Пластические деформации активных поверхностей зубьев колеса наблюдается при действии пиковой нагрузки

6. Статическая поломка зуба колеса возможна при изгибе пиковой нагрузкой

7. Нагрев масла в картере корпуса до температуры, превышающей придельную, приводит к потере им защитных свойств и опасности заедания

55. Понятие о заедании в червячной передаче

Заедание – это процесс молекулярного сцепления материалов зуба колеса и витков червяка. Причина заедания – неблагоприятное расположение вектора скорости Vs относительно линий контакта зацеплений. При мягком материале венца червячного колеса(оловян. бронза) после начала заедания передача продолжает ещё работать довольно длительное время по причине намазывания бронзы на витки червяка.Если же венец колеса выполнен из твердого материала, то после начала заедания наблюдается переход в его наиболее опасную форму – задир. После этого передача быстро выходит из строя. Заедание исключают созданием антифрикционной пары(венец- бронза или латунь, виток – сталь), а также снижением контактных напряжений.

56. Критерии работоспособности червячных передач:

износ

заедание

поломка зубьев колеса

усталостное выкрашивание

смятие

Т.к. КПД червячной передачи низкий (72-90%) значительная часть энергии превращается в тепло и в зоне контакта червяка и колеса происходит активное заедание.

Материал червяка и колеса: для уменьшения заедания и износа червячное колесо изготавливают из антифрикционных материалов.

Колесо (червячное) изготавливают составным: середину из чугуна или стали, а венец из бронзы или чугуна. Бронзы используют оловянистые и безоловянистые.

Материал червяка: нетермообрабатываемые стали; улудшаемые стали; цементируемые; закаливаемые ТВЧ

Стали: 40 Х, 40 ХМ, 18 ХГТ.

Параметры червячной передачи:

град. – угол зацепления

Червяки бывают 1-но, 2-х и 4-х заходные. Чем больше число заходов, тем выше КПД

![]() -

угол подъёма витков червяка

-

угол подъёма витков червяка

![]() ,

где z1

– число заходов червяка

,

где z1

– число заходов червяка

q – коэф. диаметра червяка

![]() ;

;

![]() ;

;

![]() и

и

![]() - делит. окруж.

- делит. окруж.

![]() -

межосевое расстояние

-

межосевое расстояние

![]() -

окружность выступов

-

окружность выступов

![]()

![]() -

высота головки зуба

-

высота головки зуба

![]() -

окр. Впадин

-

окр. Впадин

![]() -

высота ножки зуба

-

высота ножки зуба

![]()

Большинство червячных передач выполняется смещением межосевого расстояния для получения стандартного его значения или изменением числа зубьев

57. Особенности выбора допускаемых напряжений для червячной передачи

Основным материалом для изготовления червяков служит сталь термообработанная для твердости поверхности витков не более H1>=45 HRCэ. После обработки витки шлифуют и полируют. Выбор допускаемого напряжения ведется в основном зубьев червячных колес и проводится как и для зубчатых передач на основании кривых усталости. Однако в отличии от материалов зубчатых колес, сталей кривые усталости для бронз имеют очень длинные пологие участки и не имеют точек перелома. По этой причине задаются условно базовое число циклов нагружения N0 и определяется по кривой усталости соответствующей ему напряжения называемое условными пределами выносливости.

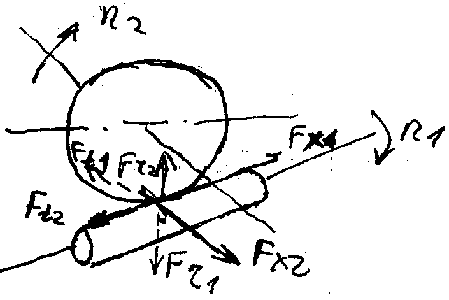

58.Силы червячном в зацеплении

Окружная сила червяка (касательная к начальной окружности)

Ft1 = 2000T1/dW1

Осевая червяка (вдоль оси) FX1= Ft2

Радиальная червяка (к центру окружности) FR1=FR2=Ft2tg £,

Окружная колеса Ft2 = 2000T2/dW2

Осевая колеса FX2=Ft1.