- •Ж) Регуляторы скорости.

- •1 Грузонесущий элемент; 2 вибровозбудитель

- •Б) Копры и копровое оборудование;

- •В) Бескопровое погружение свай;

- •3.Устройства для подъема ударной части и ее направления.

- •Турбулентные смесители:

- •Д) Виброхоботы, виброжелоба;

- •Ж) Машины для выравнивания поверхности затвердевшего бетона;

Турбулентные смесители:

а- общий вид

б- бак с наклонными неподвижными лопастями

1- электродвигатель

2- опускатель

3- крышка бака

4-бак

5- рычажный затвор

6- крышка люка

7- лопастной ротор

8- тележка

9- колесо

10-клино-ремённая передача

Турбулентный высокооборотный бетоносмеситель с объёмом готового замеса 65л( побетону) и 80л(по раствору) предназначен для приготовления подвижных цементных и известковых растворов, мастичных и эмульсоинных смесей подвижностья 7 см и более, а также пластичных бетонных смесей с заполнителями крупностью до 30-40 мм. Материалы перемешиваются в неподвижном цилиндрическом баке лопостным ротором, получающим вращение от электродвигателя через клиноременную передачу. Во время работы бак закрыт сверху крышкой. Бак и электродвигатель смонтированы на тележке с колёсным ходом. Пуск и остановка электродвигателя осуществляется пкскателем. Компоненты загружают в бак сверху при вращающемся роторе с помощью мерных ёмкостей в последовательности: вода, цемент, заполнители. При вращении ротор отбрасывает компоненты смеси к стенкам бака с наклонными неподвижными лопостями, которые тормозят движение смеси по окружности и направляют поток смеси вверх по спирали к центру бака, откуда смесь под действием силы тяжести возвращается к ротору и вновь вовлекается в движение. Интенсивное движение материалов позволяет получить смесь большей однородности и пластичности за относительно малое время. Продолжительность перемешивания после окончания загрузки составляет 30, 35 секунд. Готовая смесь выгружается через люк, закрываемый крышкой с рычажным затвором. в) Растворосмесители; Растворосмесители предназначены для приготовления строительных растворов (цементных, известковых, глиняных, гипсовых. шлаковых и сложных) при выполнении каменных, изоляционных, штукатурных, монтажных и кровельных работ. Представляют собой машины с принудительным смешиванием компонентов раствора в неподвижной емкости горизонтальным или вертикальным лопастным валом (лопастные растворосмесители) или быстровращающимся лопастным ротором (турбулентные смесители). Передвижные растворосмесители имеют объем готового замеса 30, 65, 125 и 250 л, а стационарные — 400, 800 и 1200 л. Стационарными растворосмесителями комплектуются автоматизированные растворные узлы и заводы.

Передвижные малогабаритные растворосмесители цикличного действия с объемом готового замеса 30 и 65 л применяют на объектах с небольшой потребностью в растворе (до 2,6...3,0 м3/ч), устанавливают в непосредственной близости от места укладки смеси и перемещают в пределах строительной площадки и рабочего места колесах. Такие растворосмесители не имеют устройств для дози- рования и механической загрузки компонентов. Применение растворосмесителей наиболее рационально для приготовления растворов из сухих смесей при производстве отделочных работ. Малые габариты машин позволяют эксплуатировать их в помещениях.

Р

и с. 6.6. Турбулентный высокооборотный

бетонорастворосмеситель

с объемом

готового

замеса 65 л:

а

—

общий вид; 6

—

кинематическая схема

Р и с. 6.6. Турбулентный высокооборотный бетонорастворосмеситель с объемом готового замеса 65 л:

а — общий вид; 6 — кинематическая схема

Турбулентный высокооборотный бетонорастворосмеситель (рис. 6.6, а) с объемом готового замеса 65 л (по бетону) и 80 л (по раствору) предназначен для приготовления подвижных цементных и известковых растворов, мастичных и эмульсионных смесей подвижностью 7 см и более, а также пластичных бетонных смесей с заполнителями крупностью до 30...40 мм. Материалы перемешиваются в неподвижном цилиндрическом баке 4 лопастным ротором 7, получающим вращение с частотой 9 с-1 от электродвигателя 1 через клиноременную передачу 10. Во время работы бак закрыт сверху крышкой 3. Бак и электродвигатель смонтированы на тележке 8 с колесным ходом 9. Пуск и остановка электродвигателя осуществляется пускателем 2. Компоненты загружают в бак сверху с помощью мерных емкостей. При вращении ротор отбрасывает компоненты смеси к стенкам бака с наклонными неподвижными лопастями 11 (рис.6, б), которые тормозят движение смеси по окружности и направляют поток смеси вверх по спирали к центру бака, откуда смесь под действием силы тяжести возвращается к ротору и вновь вовлекается в движение. Интенсивное движение материалов позволяет получать смесь большой однородности и пластичности за относительно малое время. Продолжительность перемешивания после окончания загрузки составляет 30...35 с. Готовая смесь выгружается через люк, закрываемый крышкой 6 с рычажным затвором 5. Производительность смесителя по готовому раствору составляет 2,5...3,0 м3/ч, мощность двигателя 4,0 кВт.

Растворосмеситель с вертикальным лопастным валом (рис. 6.7) с объемом готового замеса 65 л имеет три основных узла: чашу-тачку) /, представляющую собой цилиндрическую чашу 2, смонтированную на тачке 1, откидывающийся смеситель //, состоящий из вертикального лопастного вала 4, фланцевого электродвигателя 7 на напряжение 220/380 В с частотой 50 Гц, трехступенчатого цилиндрического редуктора 6, неподвижной лопасти 3 и ограждения 5, тележку, имеющую обрезиненные колеса 8, фиксаторы-ловушки 9 для установки чаши-тачки 1 и шкаф электрооборудования. При вращении по часовой стрелке лопастного вала, смещенного относительно центра чаши, движущаяся смесь увлекает за собой чашу, вращающуюся вокруг своей оси против часовой стрелки в опоре 10. Частота вращения чаши регулируется отклонением неподвижной лопасти 3,шарнирно соединенной с корпусом редуктора привода. Эта лопасть создает нужное направление потоков смеси и способствует лучшему перемешиванию компонентов.

Привод шарнирно подвешен к раме одноосной тележки III, что позволяет поднимать лопастной вал по окончании цикла перемешивания и перемещать чашу с готовым замесом на тачке. При подъеме привода он автоматически отключается. Рабочее положение лопастей фиксируется специальным упором.

В комплект растворосмесителя входят две сменные чаши-тачки, которые попеременно используются в качестве барабана-смесителя емкости готового раствора на месте укладки. Техническая производительность смесителя 1,2... 1,5 м3/ч, продолжительность цикла перемешивания 1,5...2 мин.

Для приготовления декоративных отделочных составов подвижностью более 7 см (терразитовых, пастовых и других штукатурных створов, содержащих, перлит, вермикулит, асбестовое волокно, слюду и т. п.), используемых для устройства тонкослойных покрытий, применяют передвижной высокооборотный смеситель весельного типа с объемом готового замеса 40 л.

Смеситель (рис. 6.8) состоит из конусообразного бака 10 с загрузочным 7 и разгрузочным 9 люками, штыревой лопасти (весла) 8, смонтированной в чашке 5 с возможностью вращения в ней, диафрагмы 6, приводного вала 3 с поводком 4, клиноременной передачи 2 и электродвигателя 1. Все узлы смесителя смонтированы на зубчатой раме 11с колесным ходом. Чашка жестко соединена с валом привода через поводок, что обеспечивает постоянный наклон лопасти по отношению к оси вала. Рабочий орган смесителя (лопасть) может быть оснащен механизмом регулирования угла накло- на, что позволяет значительно уменьшить нагрузки на лопасть, озникающие в начальный момент перемешивания, путем установки наименьшего угла наклона лопасти.

Работает смеситель следующим образом. Компоненты смеси загружают в бак через загрузочный люк, герметично закрываемый при работе смесителя. Затем включают привод, и вращение от электродвигателя мощностью 1,5 кВт через клиноременную передачу передается приводному валу и чашке, которая преобразовывает вращательное движение вала в колебательное движение (напоминающее движение весла) лопасти, перемешивающей компоненты смеси.

Частота колебаний лопасти равна частоте вращения приводного вала и составляет 7,8 с-1. Лопасть осуществляет высокоскоростную обработку раствора, что улучшает использование активных свойств вяжущего и качество перемешивания. Продолжительность перемешивания в зависимости от состава равна 40...80 с. Весельный смеситель способен также перерабатывать затвердевшие шпаклевки и штукатурки. Такими смесителями комплектуются передвижные штукатурные агрегаты на базе винтовых насосов агрегаты на базе винтовых насосов.

Передвижные смесители непрерывного действия работают на сухих смесях и обеспечивают постоянное качество раствора. Сухие смеси на основе известкового, цементного и гипсового вяжущего централизованно приготовляют на специализированных заводах и поставляют на строительные площадки в мешках, бункерах, капсулах смесовозами и цементовозами. Наиболее целесообразно такие смесители использовать в высокопроизводительных штукатурных агрегатах и станциях, работающих на сухих смесях и обеспечивающих комплексную механизацию по приему сухих смесей, их переработке, перекачиванию готового раствора и его нанесению на обрабатываемую поверхность.

Передвижные смесители непрерывного действия работают на сухих смесях и обеспечивают постоянное качество раствора. Сухие смеси на основе известкового, цементного и гипсового вяжущего централизованно приготовляют на специализированных заводах и поставляют на строительные площадки в мешках, бункерах, капсулах смесовозами и цементовозами. Наиболее целесообразно такие смесители использовать в высокопроизводительных штукатурных агрегатах и станциях, работающих на сухих смесях и обеспечивающих комплексную механизацию по приему сухих смесей, их переработке, перекачиванию готового раствора и его нанесению на обрабатываемую поверхность.

Промышленность выпускает две одинаковые по конструкции модели смесителей непрерывного действия (рис. 6.9) производительностью 1,5 и 3,0 м3/ч.

Каждый смеситель состоит из приемного бункера 4, привода 7, шнека-дозатора 2 с приспособлением для рыхления сухого материала, смесительной цилиндрической камеры (трубы) 1 с выгрузочным окном, лопастного смесительного вала, помещенного в трубе и соединенного со шнеком-дозатором, вододозировочного устройства 3 с регулятором подвижности смеси и прибора для измерения расхода воды, рамы с колесами 5 и электрооборудования 6. Привод шнека-дозатора и лопастного вала осуществляется от электродвигателя через клиноременную передачу.

Принцип действия таких смесителей заключается в следующем: сухая смесь загружается в приемный бункер и шнеком-дозатором подается в смесительную камеру, где смешивается с водой, которая равномерно подается, в емкость через систему дозирования для получения раствора требуемой консистенции. Винтовые лопасти смесителя обеспечивают передвижение смеси вдоль оси смесительной камеры к выгрузочному окну.

При небольших объемах работ смесители используют как самостоятельно действующие машины и загружают сухой смесью вручную из крафтмешков.

Применение растворосмесителей непрерывного действия позволяет автоматизировать технологические процессы строительно-отделочных работ.

Классификация.-по условиям эксплуатации: передвижные, стационарные; -по режиму работы: циклические, непрерывные;-по способу смешивания: гравитационные, принудительные.

г) Дозаторы (объемные и весовые); Они бывают объемными и весовыми, т.к. материал дозируют по объему и по массе. Объемные более просты, но менее точные из-за непостоянства плотности и влажности дозируемых сыпучих материалов и условий заполнения мерных емкостей. По режиму работы различают цикличные (порционные) и дозаторы непрерывного действия. В первых материал дозируется в мерном или весовом бункере, во вторых – материал подают в смесители непрерывным потоком. Управляют ими автоматически с пульта управления.

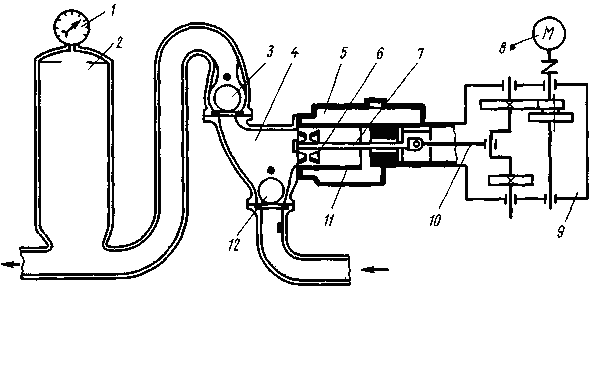

Рассмотрим принцип работы порционного дозатора. Их применяют для порционного автоматического взвешивания цемента, заполнителей, химических добавок, воды и выдачи отвешенных порций в смесители. Компоненты дозируют поочередно, загружая весовой бункер сначала крупным, а затем более мелки материалом. Сигнал на начало дозирования одного компонента поступает с пульта 1 к клапану 2, после срабатывания его сжатый воздух от компрессора поступает в цилиндр 3. Он открывает впускной затвор 9 одного из бункеров 10 с дозируемым компонентом, который через воронку загружается в бункер 8. Он связан системой тяг и рычагов с весоизмерительным устройством 6 с циферблатным указателем. При достижении в бункере 8 требуемой дозы идет сигнал об окончании загрузки от задатчика массы на пульт и отключают клапан 2 и цилиндр 3 для закрытия затвора. После перенастройки задатчика массы циферблатного указателя также дозируют второй компонент. С пульта 1 на клапан 4 идет сигнал на разгрузку бункера 8. Клапан 4 открывает доступ сжатого воздуха в пневмоцилиндр 5, который открывает затвор 7 и отмеренные компоненты разгружаются в смеситель. Такие дозаторы различаются пределом взвешивания, зависящим от вместимости весового бункера и др. параметров.

В качестве питателей применяют при дозировании:

1-песка, щебня и т.п. – ленточные конвейеры, различных конструкций затворы;

2-цемента – аэрожелоба, шнековые и барабанные питатели;

3-жидкостей – затворы с необходимой герметичностью.

Дозатор непрерывного действия – это какой-либо питатель или сочетание питателей, в которых автоматически с требуемой точностью поддерживается заданная производительность. Он включает в себя: 1-питатель; 2-измерительное устройство производительности; 3-систему автоматического регулирования (САР).

Материал подается на ленту питателя 2 из бункера с помощью лопастных питателей 1, в приводе у них вариатор 16. Вариатор 14 приводит в движение ленточный питатель 2. Для стабилизации массы материала питатель 2 подвешен к раме дозатора шарнирно на оси приводного барабана и с помощью тяги к коромыслу 3, уравновешенному грузом 6. Если сбой коромысла отклоняется, воздействует на преобразователь 5 и на вход регулятора 8 подается напряжение. Этот сигнал через усилитель 9 включает двигатель 17 и частота вращения лопастных питателей 1 будет изменяться до тех пор, пока масса материала на ленте питателя не достигнет заданного значения. Колебания коромысла 3 снимает демпфер 4. Для изменения скорости движения ленты служит автоматическая цепь – из генератора 10 задатчика 11, регулятора 12, усилителя 13 и двигателя 15. Общее количество подаваемого в смеситель материала регистрируется счетчиком 7, кинематически связанным с головным барабаном ленточного питателя.

Для дозирования заполнителей применяют универсальные дозаторы, стабилизирующие произведение массы материала на ленте питания на скорость ее движения.

Для дозирования жидкостей используют компактные дозаторы турбинного типа на базе расходомеров воды, которые могут работать как циклично, так и непрерывно (т.е. в разных режимах).

д) Автобетоновозы и авторастворовозы; Авторастворовозы (рис. 1) применяют для транспортирования со скоростью до 65 км/ч качественных строительных растворов различной подвижности (5...13 см) с механическим побуждением в пути следования и порционной выдачи смеси на строительных объектах в приемные емкости растворонасосов, штукатурных агрегатов и станций, промежуточные расходные бункера и бадьи. Перемешивание раствора в пути следования обеспечивается шнековыми или лопатными побудителями, порционная выдача раствора - шиберными отсекателями (заслонками). Побудители и отсекатели имеют гидравлический привод. Авторастворовозы оборудуются бортовым устройством промыва цистерны водой, подогреваемой выхлопными газами, что облегчает уход за цистерной и препятствует нарастанию скелетного остатка на ее стенках. Они работают при температуре окружающей среды - 20...+40 °С.

Рис. 1. Авторастворовоз

Рис.

2. Цистерна с побудителем авторастворовоза

581430: 1 - цистерна; 2 - лопастной вал

(побудитель); 3 - стойка; 4 - лопасть; 5 –

подшипникГлавным параметром

авторастворовозов является полезная

вместимость цистерны или объем

перевозимой смеси (м3).

Авторастворовоз 581430

предназначен для перевозки, побуждения

и порционной выдачи строительных

растворов различных марок и консистенций

на строительных площадках. В процессе

доставки сохраняются физико-механические

свойства строительной смеси.

В комплект оборудования

входит горизонтально установленная

цистерна полезной вместимостью 2,2 м3

с развернутой верхней образующей,

внутри которой имеется одновальный

лопастной побудитель со спиралеобразной

лопастью (рис. 2) для перемешивания

раствора во избежание его расслаивания

при транспортировке. Раствор загружается

в цистерну сверху при открытых откидных

двустворчатых крышках. Разгружается

раствор через разгрузочное устройство,

снабженное пневмоуправляемой шиберной

заслонкой и разгрузочными лотками. К

разгрузочному устройству шарнирно

прикреплен дополнительный поворотный

лоток. Лопастной вал побудителя

приводится во вращение с частотой

5...15 мин-1

от

гидромотора через закрытую зубчатую

передачу. Привод насоса гидросистемы

осуществляется от двигателя базовой

машины через коробку отбора мощности.

При вращении вала побудителя по часовой

стрелке осуществляется побуждение

растворной смеси, предупреждающее ее

расслаивание. При вращении в обратную

сторону побудитель обеспечивает подачу

растворной смеси к разгрузочному

устройству. Управляют

работой побудителя с помощью

гидрораспределителей как с панели

управления, так и из кабины водителя.

Механическая система разгрузки цистерны

с управляемой шиберной заслонкой

позволяет выдавать раствор порциями

и за один рейс машины обслуживать

несколько строительных объектов. е)

Автобетоносмесители;

Автобетоносмесители

применяют

для приготовления бетонной смеси в

пути следования от питающих отдозированными

сухими компонентами специализированных

установок к месту укладки, приготовления

бетонной смеси непосредственно на

строительном объекте, а также

транспортирования готовой качественной

смеси с побуждением ее при перевозке.

Они представляют собой гравитационные

реверсивные бетоносмесители с

индивидуальным приводом, установленные

на шасси грузовых автомобилей.

Рис.

2. Цистерна с побудителем авторастворовоза

581430: 1 - цистерна; 2 - лопастной вал

(побудитель); 3 - стойка; 4 - лопасть; 5 –

подшипникГлавным параметром

авторастворовозов является полезная

вместимость цистерны или объем

перевозимой смеси (м3).

Авторастворовоз 581430

предназначен для перевозки, побуждения

и порционной выдачи строительных

растворов различных марок и консистенций

на строительных площадках. В процессе

доставки сохраняются физико-механические

свойства строительной смеси.

В комплект оборудования

входит горизонтально установленная

цистерна полезной вместимостью 2,2 м3

с развернутой верхней образующей,

внутри которой имеется одновальный

лопастной побудитель со спиралеобразной

лопастью (рис. 2) для перемешивания

раствора во избежание его расслаивания

при транспортировке. Раствор загружается

в цистерну сверху при открытых откидных

двустворчатых крышках. Разгружается

раствор через разгрузочное устройство,

снабженное пневмоуправляемой шиберной

заслонкой и разгрузочными лотками. К

разгрузочному устройству шарнирно

прикреплен дополнительный поворотный

лоток. Лопастной вал побудителя

приводится во вращение с частотой

5...15 мин-1

от

гидромотора через закрытую зубчатую

передачу. Привод насоса гидросистемы

осуществляется от двигателя базовой

машины через коробку отбора мощности.

При вращении вала побудителя по часовой

стрелке осуществляется побуждение

растворной смеси, предупреждающее ее

расслаивание. При вращении в обратную

сторону побудитель обеспечивает подачу

растворной смеси к разгрузочному

устройству. Управляют

работой побудителя с помощью

гидрораспределителей как с панели

управления, так и из кабины водителя.

Механическая система разгрузки цистерны

с управляемой шиберной заслонкой

позволяет выдавать раствор порциями

и за один рейс машины обслуживать

несколько строительных объектов. е)

Автобетоносмесители;

Автобетоносмесители

применяют

для приготовления бетонной смеси в

пути следования от питающих отдозированными

сухими компонентами специализированных

установок к месту укладки, приготовления

бетонной смеси непосредственно на

строительном объекте, а также

транспортирования готовой качественной

смеси с побуждением ее при перевозке.

Они представляют собой гравитационные

реверсивные бетоносмесители с

индивидуальным приводом, установленные

на шасси грузовых автомобилей.

Главным параметром автобетоносмесителей является объем готового замеса (в м3). Технологическое оборудование отечественных автобетоносмесителей имеет одинаковую конструкцию и максимально унифицировано. Автобетоносмесители работают при температуре окружающего воздуха от -30 до +40 °С.

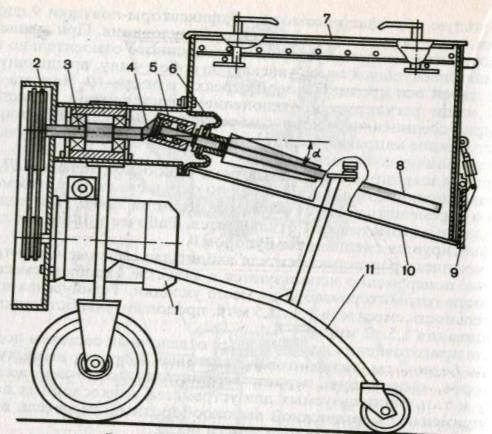

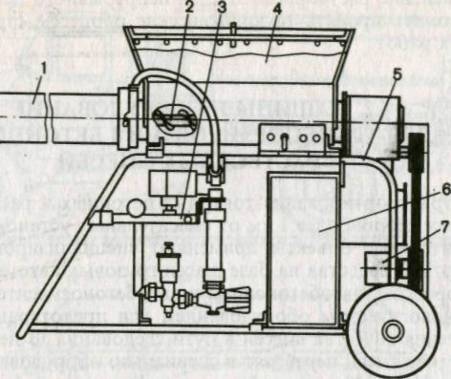

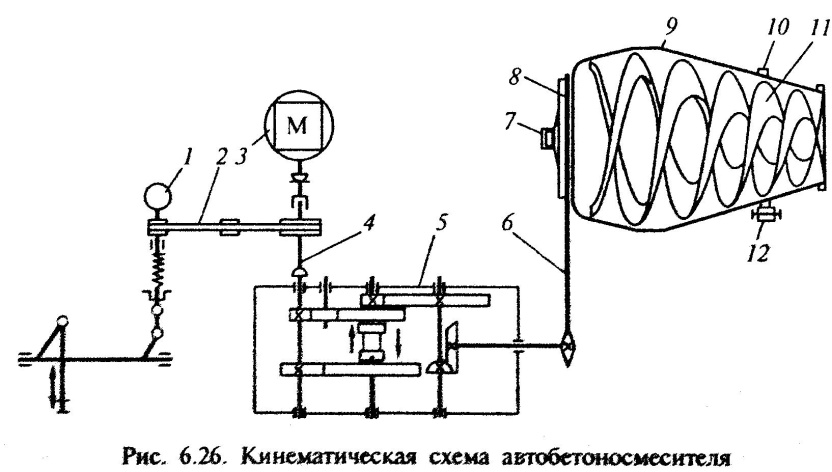

Автобетоносмеситель (рис. 6.25) с объемом готового замеса 4 м3 смонтирован на шасси 1 грузового автомобиля КамАЗ. Рабочее оборудование автобетоносмесителя включает раму 9, смесительный барабан 4 с загрузочно-разгрузочным устройством, механизм 3 вращения барабана. Дозировочно-промывочный бак 2, водяной центробежный насос, систему управления оборудованием с рычагами 10, 12 и контрольно-измерительные приборы 1.. Смесительный барабан имеет три опорные точки и наклонен к горизонту под углом 15°. Загрузочно-разгрузочное устройство состоит из загрузочной( 5) и разгрузочной( 6) воронок, складного лотка (7) переменной длины и поворотного устройства (8). Лоток может поворачиваться при разгрузке в горизонтальной плоскости на угол до 180° и в вертикальной плоскости на угол до 60°. На внутренней поверхности барабана укреплены две спиральные лопасти (11) (рис. 6.26), угол наклона которых подобран таким образом, что при вращении в одном направлении компоненты смеси направляются в нижнюю часть барабана, где происходит их гравитационное перемешивание. А при вращении в обратную сторону лопасти подают готовую смесь к приемному лотку, соединенному с поворотным разгрузочным желобом. Вращение барабану 9 сообщается от индивидуального дизельного двигателя 3 через реверсивный зубчатый редуктор 5 и цепную передачу 6, ведомая звездочка 8 которой жестко прикреплена к сферическому днищу барабана. Барабан опирается спереди на раму шасси центральной цапфой 7, а сзади — гладким бандажом 10 на опорные ролики 12, установленные на шарикоподшипниках. Привод обеспечивает две частоты вращения барабана в обе стороны при загрузке, перемешивании и разгрузке. Частоту вращения при загрузке выбирают в зависимости от производительности питающей установки. Приготовление смеси в пути следования производят при дальности транспортировки не более 10... 15 км, при этом отдозированные компоненты в смесительный барабан загружают одновременно. При перевозках на большие расстояния в барабан загружают сначала сухие компоненты (цемент и заполнители), а подачу воды и приготовление смеси производят непосредственно на объекте. Заданная порция воды подается в смесительный барабан из дозировочно-промывочного бака центробежным насосом 1 через сопло в загрузочной воронке. Через то же сопло производится промывка барабана водой после разгрузки. Привод насоса осуществляется от двигателя 3 через карданный вал 4 и клиноременную передачу 2. При транспортировке готовой бетонной смеси во избежание ее расслаивания барабан вращается с пониженной частотой, непрерывно перемешивая смесь.

Автобетоносмеситель с гидравлическим приводом и с объемом готового замеса барабана 5 м3 отличается от автобетоносмесителя с механическим приводом системой привода барабана и отбора мощности, а также возможностью бесступенчатого регулирования частоты вращения смесительного барабана в диапазоне 0...20 мин -1. Вращение смесительному барабану сообщается от реверсивного гидромотора с рабочим давлением 25 МПа через планетарный редуктор. Питание гидромотора осуществляется от регулируемого реверсивного гидронасоса, получающего вращение от коробки отбора мощности через карданный вал.

18.МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ВНУТРИОБЪЕКТНОГО ТРАНСПОРТА: а) Бетононасосы; Это комплекты устройств для транспорта бетонных смесей по трубам к местам их укладки. В их состав входит: 1-бетононасос; 2-комплект бетоноводов; 3-расприделительные механизмы – манипуляторы.

Достоинства: 1-подача смеси в труднодоступные места; 2-регулирование интенсивности подачи смеси; 3-исключения расслоения и защита от осадков; 4-меньшая загрязненность площадки.

Недостатки: 1-дорого; 2-необходимость промывки и очистки системы при остановке в работе; 3-необходимость высокой квалификации обслуживающего персонала.

Бетононасосы квалифицируют по: а) по режиму работы: с периодической или непрерывной подачей смеси; б) по типу привода: с гидравлическим или механическим; в) по мобильности: стационарные, передвижные.

Бетононасосы с периодической подачей смеси могут быть одно- и двухцилиндровыми. Широко применяются двухцилиндровые поршневые бетононасосы с гидравлическим приводом.

Подачу

(м3/ч)

поршневых насосов определяют:

,

где V

– рабочий объем бетонотранспортного

цилиндра;z

– число цилиндров; n

– число двойных ходов поршня в минуту,

мин-1;

Кн

– коэффициент наполнения цилиндра

смесью.

,

где V

– рабочий объем бетонотранспортного

цилиндра;z

– число цилиндров; n

– число двойных ходов поршня в минуту,

мин-1;

Кн

– коэффициент наполнения цилиндра

смесью.

Двухпоршневые бетононасосы являются наиболее эффективными. В них перекачивают смеси с расходом цемента 250...300 кг/м3 при водоцементном отношении 0,55...0,7, подвижности 6...12 см, крупности заполнителя до 40 мм. Диаметр трубопровода должен быть не менее чем в 2,5...3,0 раза больше поперечника заполнителя.

а – беспоршневой (шланговый) бетононасос непрерывного действия с гидравлическим приводом; 1 – потребитель бетонной смеси; 2 – обрезиненный ролик; 3 – насосная камера; 4 – вал; 5 – ротор; 6 – нейлоново-неопренный шланг; 7 – побудитель;

б – поршневой бетононасос с механическим приводом; 1 – загрузочный бункер; 2 – рабочий цилиндр; 3 – поршень; 4 – клапан между загрузочным бункером и рабочим цилиндром; 5 – клапан между бетоноводом и рабочим цилиндром;

в – гидравлическая схема привода цилиндров; 1 – поршень транспортного цилиндра; 2 – транспортный цилиндр; 3 – рабочий цилиндр; 4 – шток

Рисунок 15.7 – Бетононасосы

Основными агрегатами бетононасоса являются распределительные устройства. Схема одного из них представлена на рисунке 15.7 б.

Техническую производительность бетононасоса ПТ, м3 /ч и диаметр D, м, бетоновода обычно задают.

Число двойных ходов поршня n, 2/с, определяем по формуле:

где – число цилиндров;

– число цилиндров; – ход поршня, м;

– ход поршня, м;

н–объемныйКПД

насоса,

н–объемныйКПД

насоса,

.

.

Мощность привода бетононасоса N, кВт, определяем по формуле:

, (15.9)

, (15.9)

где  – производительность гидронасоса,

м3/с;

– производительность гидронасоса,

м3/с;

– давление в гидроцилиндре, Па;

– давление в гидроцилиндре, Па;

– число цилиндров;

– объёмный КПД насоса.

– объёмный КПД насоса.

Подача поршневых бетононасосов (м3/ч)

(15.10)

(15.10)

где Vц – объем рабочего цилиндра, м3;

n – число двойных ходов поршня в минуту;

Kн = 0,8…0,9 – коэффициент объемного наполнения смесью рабочего цилиндра.

б)

Растворонасосы;

Предназначены для транспортирования

по горизонтали и вертикали строительных

растворов при выполнении штукатурных

работ, а также работ по изготовлению

стяжки под полы и кровлю. Наиболее

распространены поршневые растворонасосы.

Они выпускаются производительностью

1, 2, 4 и 6 м3/ч,

с наибольшей дальностью подачи по

горизонтали до 300 м, по вертикали — до

100 м и могут перекачивать растворы с

осадой по конусу СтройЦНИЛ от 7 см и

выше. Наиболее перспективной является

конструкция поршневого растворонасоса

с непосредственным воздействием поршня

на раствор (рисунок 15.8). Он предназначен

для транспортирования штукатурных

растворов с крупностью фракций песка

в растворе не более 5 мм. Растворонасос

является одноцилиндровым 11, дезаксиальным,

без промежуточной жидкости с

непосредственным воздействием поршня

на перекачиваемый раствор 4.

Поршневой

шток 7

и

шатун 10

соединяются

через крейцкопф, что обеспечивает

прямолинейное возвратно-поступательное

движение поршня. Камера корпуса цилиндра

полностью заполняется чистой водой 5

через

расположенную вверху горловину. Слив

воды производится внизу камеры через

сливную пробку. Чтобы вода из камеры

не попали в редуктор, между ними

устанавливается сальниковая втулка.

Поршень насоса состоит из двух резиновых

манжет 6.

К

корпусу цилиндра фланцем крепится

клапанный блок с двумя свободно

действующими шаровыми клапанами: нижним

всасывающим 12

и

верхним нагнетательным 3. Для улучшения

всасывания клапаны выполнены

обрезиненными. В местах установки

клапанов на клапанном блоке сделаны

смотровые окна, которые закрываются

заглушками. Заглушки выполнены таким

образом, чтобы их можно было легко и

быстро открыть непосредственно на

рабочем мосте и устранить замеченные

неисправности в работе клапанов. Кроме

того, эти окна предназначены для промывки

насосной части растворонасоса. К

клапанному блоку фланцем подсоединен

воздушный колпак 2,

в

который систематически производится

подкачка воздуха. В средней части

воздушного колпака имеется смотровое

окно с заглушкой. В верхней части

вмонтирован манометр 1. Рядом с воздушным

колпаком установлен перепускной кран

для подачи раствора из насоса в

растворовод или слив его в бункер.

Привод

растворонасоса осуществляется от

электродвигателя 8

через

двухскоростной цилиндрический редуктор

9,

который

обеспечивает частоту вращения

кривошипного вала растворонасоса 80 и

40 мин-1. 1

– манометр; 2 – воздушный колпак; 3, 12 –

шаровой клапан;4 – перекачиваемый

раствор; 5 – чистая вода; 6 – манжета

резиновая; 7 – поршневой шток; 8 –

электродвигатель; 9 – цилиндрический

редуктор; 10 – шатун; 11 – цилиндр

Рисунок

15.8 – Растворонасос

Подача

поршневых противоточных растворонасосов

1

– манометр; 2 – воздушный колпак; 3, 12 –

шаровой клапан;4 – перекачиваемый

раствор; 5 – чистая вода; 6 – манжета

резиновая; 7 – поршневой шток; 8 –

электродвигатель; 9 – цилиндрический

редуктор; 10 – шатун; 11 – цилиндр

Рисунок

15.8 – Растворонасос

Подача

поршневых противоточных растворонасосов

где d

– диаметр поршня, м;

s

– ход поршня, м;

n

– число ходов поршня в минуту;

Kн

– коэффициент объемного наполнения

(Кн

= 0,7…0,85).

Для

транспортирования растворов, не

содержащих твердых включений, рационально

применять винтовые растворонасосы,

которые работают при давлении около 2

МПа и транспортируют растворы на

расстояние до 50 м по горизонтали и до

25 м по вертикали. Штукатурный раствор,

как правило, транспортируется по

резиновым шлангам диаметром 50,8 мм с

одним или несколькими кордовыми слоями.

Шланги прокладывают от насоса к месту

производства работ по проемам лестничных

клеток

в)

Пневмонагнетатели; При

устройстве стяжек под полы и кровлю к

месту укладки подают жесткие растворные

смеси из пневматических растворонагнетателей

(рисунок 15.9), в которых бак 2

через

загрузочную воронку заполняют

песком, цементом и водой. Загрузочное

отверстие закрывают крышкой 3,

затем

сжатым воздухом, подаваемым

в бак и растворовод, через краны 4,

8 смесь

транспортируется к месту укладки.

Лопасти

6,

сидящие

на валу 7 встроенного

смесителя принудительного действия,

получающего

вращение через привод 1 (выполняющие

одновременно функции дозатора),

охватывают весь внутренний объем

резервуара, и компоненты перемешиваются

с образованием густой нетекучей

массы. Поскольку процесс происходит в

резервуаре с избыточным давлением

воздуха, цемент лучше раскрывается, в

результате

повышается качество смеси и

ее прочность увеличивается на 10...20 %.

Смесь

дозировочно-смесительными лопастями

подается к выходному отверстию бака и

вместе с воздухом через кран 11 поступает

в напорный трубопровод 10.

В

подающем шланге образуется поток,

материала, состоящий из порции смеси

и промежуточных

воздушных прослоек. При

подаче происходит интенсивное

перемешивание,

способствующее улучшению

качества смеси. В зависимости от

расстояния

и высоты подачи давление воздуха

достигает 0,2...0,7 МПа. Во избежание

пиковых давлений перепускной клапан

9

дополнительно

подает воздух в

трубопровод, если рабочее давление

превышает 0,6 МПа. Этим достигается

уменьшение

количества материала в подающем

трубопроводе. В верхней части бака

установлен предохранительный клапан

5, который отрегулирован на наибольшее

давление 0,7 МПа, при превышении которого

он срабатывает и стравливает воздух в

атмосферу. Выгрузка смеси на месте

укладки производится посредством

гасителя

12,

выполненного

в виде изогнутой

трубы с защитным кожухом. Это необходимо

для того, чтобы избежать потерь смеси,

так как они выбрасываются с большой

скоростью. В

пневматических растворонагнетателях

нет

клапанов и поршней с кривошипно-шатунными

механизмами, что обеспечивает высокую

надежность их работы. Однако

необходимость применения компрессора

повышает стоимость их эксплуатации.

Наличие колесного хода дает возможность

быстрой перевозки его на

прицепе автомобиля. Пневматические

растворонагнетатели

могут подавать до 2,5 м3/ч

жесткой смеси на расстояние до

40 м по вертикали и до 150 м – по горизонтали,

с расходом сжатого воздуха 2,5 м3/мин.

где d

– диаметр поршня, м;

s

– ход поршня, м;

n

– число ходов поршня в минуту;

Kн

– коэффициент объемного наполнения

(Кн

= 0,7…0,85).

Для

транспортирования растворов, не

содержащих твердых включений, рационально

применять винтовые растворонасосы,

которые работают при давлении около 2

МПа и транспортируют растворы на

расстояние до 50 м по горизонтали и до

25 м по вертикали. Штукатурный раствор,

как правило, транспортируется по

резиновым шлангам диаметром 50,8 мм с

одним или несколькими кордовыми слоями.

Шланги прокладывают от насоса к месту

производства работ по проемам лестничных

клеток

в)

Пневмонагнетатели; При

устройстве стяжек под полы и кровлю к

месту укладки подают жесткие растворные

смеси из пневматических растворонагнетателей

(рисунок 15.9), в которых бак 2

через

загрузочную воронку заполняют

песком, цементом и водой. Загрузочное

отверстие закрывают крышкой 3,

затем

сжатым воздухом, подаваемым

в бак и растворовод, через краны 4,

8 смесь

транспортируется к месту укладки.

Лопасти

6,

сидящие

на валу 7 встроенного

смесителя принудительного действия,

получающего

вращение через привод 1 (выполняющие

одновременно функции дозатора),

охватывают весь внутренний объем

резервуара, и компоненты перемешиваются

с образованием густой нетекучей

массы. Поскольку процесс происходит в

резервуаре с избыточным давлением

воздуха, цемент лучше раскрывается, в

результате

повышается качество смеси и

ее прочность увеличивается на 10...20 %.

Смесь

дозировочно-смесительными лопастями

подается к выходному отверстию бака и

вместе с воздухом через кран 11 поступает

в напорный трубопровод 10.

В

подающем шланге образуется поток,

материала, состоящий из порции смеси

и промежуточных

воздушных прослоек. При

подаче происходит интенсивное

перемешивание,

способствующее улучшению

качества смеси. В зависимости от

расстояния

и высоты подачи давление воздуха

достигает 0,2...0,7 МПа. Во избежание

пиковых давлений перепускной клапан

9

дополнительно

подает воздух в

трубопровод, если рабочее давление

превышает 0,6 МПа. Этим достигается

уменьшение

количества материала в подающем

трубопроводе. В верхней части бака

установлен предохранительный клапан

5, который отрегулирован на наибольшее

давление 0,7 МПа, при превышении которого

он срабатывает и стравливает воздух в

атмосферу. Выгрузка смеси на месте

укладки производится посредством

гасителя

12,

выполненного

в виде изогнутой

трубы с защитным кожухом. Это необходимо

для того, чтобы избежать потерь смеси,

так как они выбрасываются с большой

скоростью. В

пневматических растворонагнетателях

нет

клапанов и поршней с кривошипно-шатунными

механизмами, что обеспечивает высокую

надежность их работы. Однако

необходимость применения компрессора

повышает стоимость их эксплуатации.

Наличие колесного хода дает возможность

быстрой перевозки его на

прицепе автомобиля. Пневматические

растворонагнетатели

могут подавать до 2,5 м3/ч

жесткой смеси на расстояние до

40 м по вертикали и до 150 м – по горизонтали,

с расходом сжатого воздуха 2,5 м3/мин. 1 - привод; 2 – бак; 3 – крышка;

4,8,11 – кран; 5 – предохранительный

клапан; 6 – лопасть; 7 – вал; 9 – перепускной

клапан; 10 – напорный трубопровод; 12 –

гаситель. Рисунок 15.9 – Пневматический

растворонагнетатель г)

Бетоноукладчики, транспортеры; Применяют

краны с бадьями, ленточными конвейерами,

виброжелобами, самоходной бетоноукладки,

оборудование трубопроводного транспорта.

До 85% общего объема бетонной смеси –

это строительные краны с поворотными

и неповоротными бадьями (бункерами).

1 - привод; 2 – бак; 3 – крышка;

4,8,11 – кран; 5 – предохранительный

клапан; 6 – лопасть; 7 – вал; 9 – перепускной

клапан; 10 – напорный трубопровод; 12 –

гаситель. Рисунок 15.9 – Пневматический

растворонагнетатель г)

Бетоноукладчики, транспортеры; Применяют

краны с бадьями, ленточными конвейерами,

виброжелобами, самоходной бетоноукладки,

оборудование трубопроводного транспорта.

До 85% общего объема бетонной смеси –

это строительные краны с поворотными

и неповоротными бадьями (бункерами).

Поворотные бадьи. Грузоподъемность от 1,25 до 5т. Загрузка с бетоновоза, разгрузка открыванием затвора. Неповоротные – грузоподъемность от 1,25 до 2,5 т. На корпусе устанавливают вибратор. Для перегрузки бетонной смеси с автотранспортных средств в бадьи, тележки, приемные бункеры бетононасосов применяют гидрофицированные перегрузочные бункеры емкостью 2-6 м3, а для сокращения простоев – накопительные бункеры. Подача смеси сразу в опалубку из автосредств без бетоноукладывающих устройств с использованием неповоротных и поворотных лотков (l=3-4 м).

Применяют вибрационные установки с виброжелобами, вибропитателями и опорными элементами.

При превышении уровня подъездных путем над уровнем блоков бетонирования смесь подают самотеком. При спуске с высоты до 10 м применяют звеньевые хоботы (lзвена=0,6-1 м) =300 мм. При высоте больше 19 м – виброхоботы – гибкие трубопроводы из звеньев труб 350 мм с гасителями, снижающими скорость падениями смеси.

Ленточные конвейеры – для малоподвижных и жестких бетонных смесей без ограниченя крупности заполнителей. Лента лоткового поперечного сечения обеспечивает большую производительность и меньшую стоимость работ, чем при подаче кранами. Три типа: секционные, наклонные передвижные, мостовые с боковой разгрузкой. Составляют из секций длиной 9-25 м, ширина ленты 450 мм на расстояние до 2 км (есть в=720 мм с рифленой поверхностью).

При бетонировании подземной части зданий исполняют самоходные стреловые бетоноукладчики на базе гусеничных тракторов или на специальном шасси.

Производительность бетоноукладчиков:

,

где A,

V

– площадь поперечного сечения потока

бетонной смеси и его скорость;

,

где A,

V

– площадь поперечного сечения потока

бетонной смеси и его скорость;

tц – продолжительность рабочего цикла;

tp – время чистой работы.

Отечественные бетоноукладчики производительностью от 9 до 100 м3/ч при подаче до 30 м.